膨張式シールRTPシステムがどのようにして無菌含有を実現するか

圧力作動シーリングメカニズムの説明

膨張式シールシステムは、圧力作動式のシールメカニズムに基づいており、転送中にエリアを無菌状態に保つために圧縮空気を使用します。これは、膨張式シールが接続面に一定の圧力をかけ、気密性のあるガイド面を持つガイドを形成することで実現されます。これにより、汚染リスクを排除するために重要なきつくフィットすることが保証されます。実際の経験では、このシステムが99.99%の無菌保証を提供することを証明しています。これは特に、製品の品質にとって清潔さと無菌状態が極めて重要である製薬業界やバイオプロセッシング業界において非常に重要です。

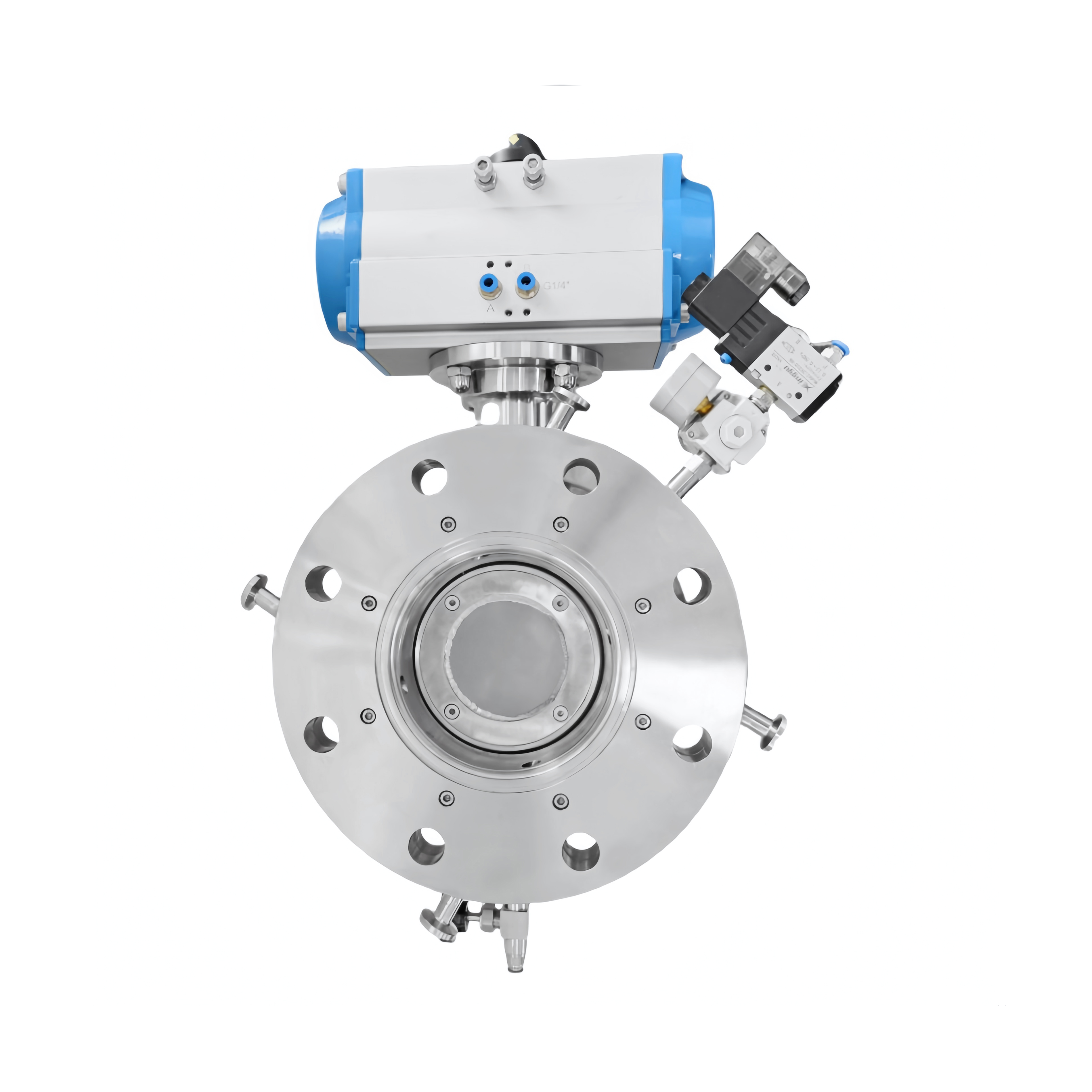

無菌コネクタおよびダイアフラムバルブとの統合

膨張シールシステムと無菌コネクタの流れは、プロセス中に無菌状態を失うことなく使用されます。無菌コネクタは、ダイアフラムバルブと組み合わせて設計され、流体の移動を制御し、無菌バリアを維持します。この組み合わせは、安全で効率的な流体管理において重要な利点を提供します。これらのユニバーサルシステムは、伝統的な隔離方法と比較して、クロスコンタミネーションのリスク低減において優れていることが示されています。さらに、ダイアフラムバルブの追加により、流体の流れを正確に操作でき、無菌環境の違反を防ぎ、そのような手順の安全性と速度が向上します。

完全防水性能のための重要な部品

膨張式シールリング設計仕様

膨張式シールリングの設計要件 薬品用途における漏れ防止性能には、重要な設計基準があります。これらの仕様には、サイズ、材料の厚さ、膨張レベルが含まれます。現代の設計では、FEAを使用して広い圧力範囲で良好なシールを確保するために、異なる表面を持つ形状を一般的に設計します。業界標準では、このようなシールが複数のサービスサイクルに耐えられる一方で、シールの integritiy(完全性)を維持することが要求されており、これはしばしばパフォーマンスレポートで強調されます。膨張式シールがさまざまな形状に適合し、気密シールを形成する能力は、無菌環境において非常に貴重です。

医薬品環境における材質の適合性

薬品業界で使用される化学物質や滅菌方法に耐える適切な材料を選択することは、安全性と適合性を確保するための最も重要な要因の一つです。シリコンやEPDMゴムなどの人気のある材料は、厳しい洗浄剤や高温蒸気滅菌に耐える特性から好まれています。FDAなどの政府機関は、材料の耐用性和安全性を確保するために、厳格な材料試験に関する基準を公表しています。このような適合性は、無菌アプリケーションにおいて極めて重要であり、ここでの偏差は汚染のリスクにつながり、薬品の品質や効果に影響を与える可能性があります。材料の適合性こそが、繊細な薬品製品が存在する環境で最も厳格な漏れ防止性能が求められる理由です。

バイオプロセッシングおよびラボラトリー転送における応用

バルク医薬品の中間体用無菌高速転送ポート

無菌高速トランスファー・ポート(RTP)は、バルク薬物の安全な輸送において、汚染リスクを最小限に抑える上で非常に重要です。RTPは膨張可能なシールを使用して製品の無菌状態をバイオプロセス活動中に確保する不透過性のシールを提供します。これらのシステムにより、ダウンタイムを減らし、生産性を向上させるために迅速かつ簡単な接続が可能になります。実際、データによるとRTPはサービス効率を最大40%向上させることができ、これはそのようなシステムが主要なバイオプロセス操作に対して持つ価値を示しています。このレベルの効率は、生産性を高めるだけでなく、業界が求めるより安全で効率的な薬物生産にも対応しています。

BSL-3/4施設におけるアイソレーター扉のシーリング

膨脹シールは、BSL-3/4実験室における安全性と封じ込めのために、バイオハザードの封じ込めに対応するためのアイソレータドアを密封するために必要です。これは、簡単に接続および切断できるように設計されており、バイオコントainment作業に安全なアクセスを提供します。この-versatilityは、危険な病原体に関する実験室研究など、安全なアクセスが必要なタスクで重要です。これらの先進的なシーリングシステムは、厳しい施設規制を満たし、バイオセーフティ基準に従っています。これらは、バイオハザードへの曝露を防ぐために最大限の封じ込めを提供し、作業者や環境を保護します。

検証およびメンテナンスプロトコル

減圧試験方法

圧力減衰試験は、製薬アプリケーションで使用される膨張シールの漏れをテストするために一般的に使用される方法です。この手法は、時間に対する圧力損失の速度を測定し、シール性能の指標として提供します。これにより、実用条件下で膨張可能な部品がシールを提供する能力について現実的な評価が得られます。このシステムを適用することで、メーカーはシール性能を正確にテストし、業界標準を満たし、製品を保全することができます。系統立ててテストを行うことで、施設はさまざまな動作条件においてシールが最大限に機能していることを確認できます。これは、製薬における重要な操作にとって不可欠です。

FDA適合性のための清掃検証

FDAへの準拠と製品の汚染や不純物の原因を避けるために、清掃の検証は非常に重要です。清掃手順の効果を一貫して適用できるよう、詳細な検証プロトコルを開発する必要があります。この側面には、手順および達成の証明となる結果を包括的に文書化することが含まれます。これは厳しい安全性と品質の仕様に基づいています。ルーチン検証を維持することで、製薬会社は施設内の残留物による汚染リスクを低減し、規制当局との適合性を確保し、現場での膨張式シールの成功を収めることができます。

固定ガスケットシステムに対する優位性

表面の不完全さへの適応性

膨張式シールは、不規則な表面状況に適応するために特に適しています。剛性のあるガスケットシステムと異なり、これらのシールは圧縮力で変形しながら、不規則または粗い表面に対して密封されます。この柔軟性は、特に無菌がすべてを左右する製薬施設においてあなたの味方となり、配置を損なう可能性のある漏れを防ぎます。研究によると、膨張式システムは伝統的なガスケットシステムよりも優れており、表面の不完全さを中和し、さまざまな機器インターフェースでより良いパフォーマンスと安全性を提供します。

サイクル中の微粒子発生の低減

膨張式シールシステムの重要な利点は、その動作の繰り返しサイクル中に粒子の発生を大幅に最小限に抑えることができることです。これは製品の完全性を保つ上で非常に重要です。従来のシール構造は、粒子を生成しやすく、それが汚染の原因となり、使用過程で製品や環境に悪影響を与える可能性があります。試験結果によると、ファブリックシールを膨張式シールに置き換えることで、粒子の発生を最大30%削減でき、清潔で安全な環境を維持する能力が大幅に向上します。このクッション効果の低下は、製品の無菌状態を向上させるだけでなく、膨張式シールが非細菌環境を維持するために果たす役割を強調することにもなります。