Ролята на асептичните системи за трансфер при стерилното производство

Превенция на замърсяване във фармацевтичното производство

Асептичните системи за трансфер са от съществено значение в фармацевтичното производство, тъй като осигуряват контролирана среда за предотвратяване на замърсяване по време на прехвърлянето на материали. Внедряването на тези системи включва използването на технологии като филтри и клапани, за да се гарантират стерилни пътеки и да се минимизират рисковете от замърсяване. Отбелязва се, че проучвания показват приблизително 33% от инцидентите с микробиологично замърсяване в производството на лекарства са свързани с процесите на трансфер, което подчертава критичното значение на ефективните асептични системи. Регулаторни насоки предвиждат строго спазване на асептични техники, за да се предотврати микробиологичното замърсяване и да се осигури безопасността на пациентите, като се подчертава ролята на тези системи в поддържането на стерилни производствени условия.

Критични приложения в производството на ваксини и биологични продукти

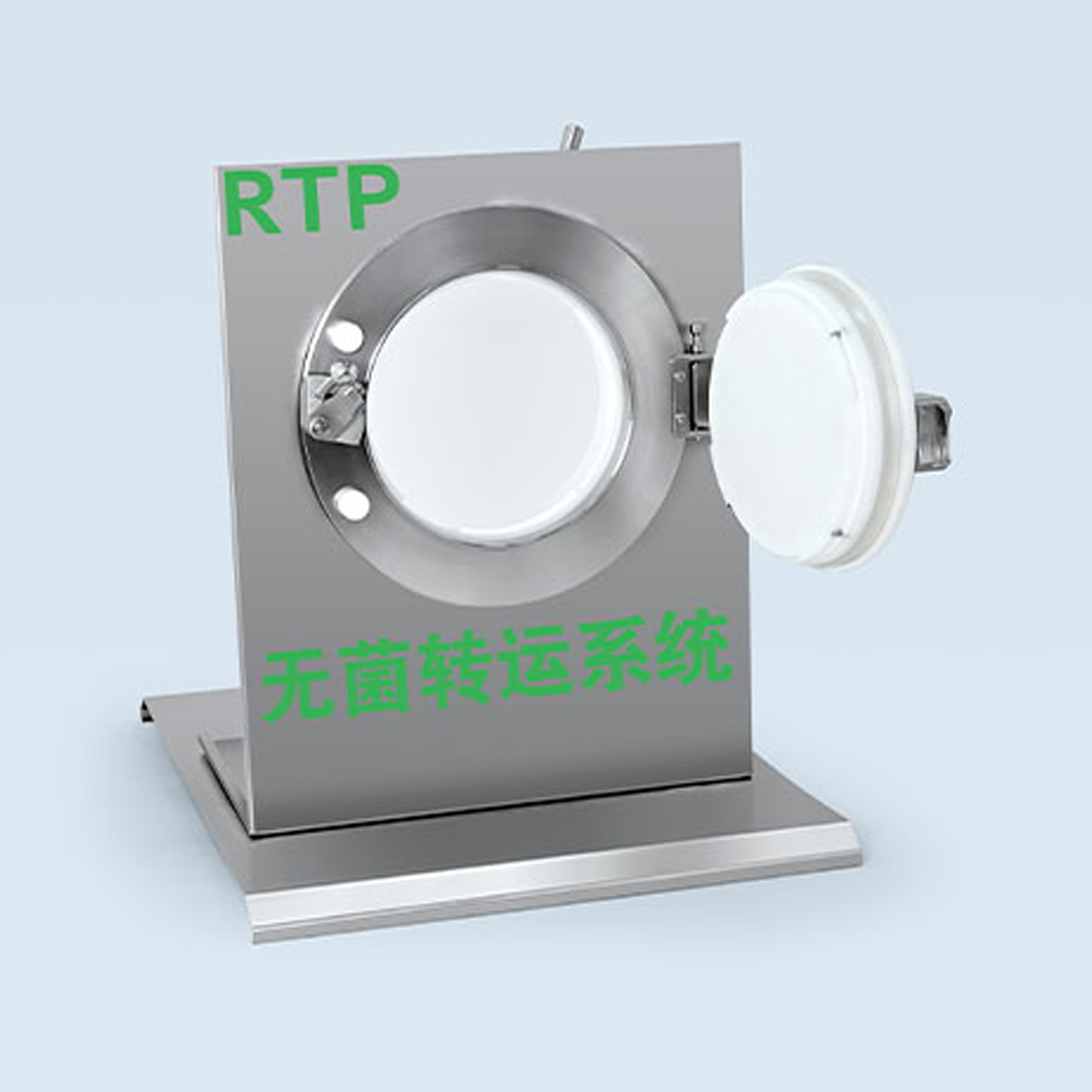

В сферата на производството на ваксини, особено по време на бързи разгръщания при епидемии, системите за асептични преноси изиграват решаваща роля при осигуряването на целостта на продукта. Биологичните продукти, които са от голямо значение за здравеопазването, изискват надеждни асептични процеси, за да се минимизира риска от замърсяване и да се запазят техните качества. Иновации като портове за бърз пренос (RTP) допълнително подобряват безопасността и ефективността при производството на ваксини чрез намаляване на излагането на потенциални замърсители. Специалисти оценяват, че оптималните процеси за асептичен пренос могат да доведат до намаление на риска от замърсяване с до 50% при производството на биологични продукти, което подчертава тяхното значение за гарантиране на безопасността и качеството на продукта.

Принципи за проектиране на затворени системи за гарантиране на стерилност

Принципите на проектиране на затворени системи са основополагащи за поддържането на стерилността по време на трансфера на материали, като предотвратяват излагането на външни замърсители. Интегрирането на ергономични особености в тези системи минимизира взаимодействието на операторите с асептичните зони и по този начин намалява риска от замърсяване. Чрез прилагането на тези принципи на проектиране предприятията не само повишават шансовете си за присъствие на международния пазар чрез съответствие на глобални стандарти, но и отбелязват по-малко инциденти със замърсяване. Има доказателства за ефективността на дизайна на затворени системи, които демонстрират ролята им при постигането на високо ниво на гарантиране на стерилността в фармацевтичното производство.

В заключение, стратегическата реализация на системи за асептичен трансфер осигурява цялостността и безопасността на фармацевтичните продукти на всяка стъпка – от производството до разпространението.

Основни технологии, които осигуряват асептичен трансфер на материали

Бързи трансферни портове (RTP) за безопасна работа с продукти

Портовете за бързо преминаване (RTP) са от решаващо значение за осигуряването на безопасния трансфер на стерилни материали, без да се компрометира асептичната среда. Тези портове осигуряват безпроблемно управление на продуктите чрез поддържане на стерилността и значително намаляване на риска от замърсяване. Проучвания показват, че RTP не само повишават безопасността, но и увеличават производителността при работа с чувствителни биологични вещества. Водещите производители препоръчват регулярна валидация на RTP системите, за да се гарантира ефективността им при поддържането на стерилни условия. Това наблюдение е особено важно, като се имат предвид постоянно променящите се изисквания в фармацевтичното производство.

Изолатори спрямо RABS: Сравнение на бариерните системи

Изолаторите и системите за бариера с ограничен достъп (RABS) са ключови при контрола на замърсяването, но приложенията им се различават значително. Изолаторите осигуряват напълно запечатана среда, което ги прави идеални за приложения, изискващи най-висока степен на стерилност. В сравнение с тях, RABS предлага по-голяма гъвкавост с повече ръчна намеса, като все още осигурява добро ниво на защита от замърсяване. Подробното сравнение често показва, че изолаторите изискват по-големи първоначални инвестиции, но осигуряват по-добра безопасност при работа с чувствителни вещества. Данните сочат към преход към RABS в среди, където скоростта на производство и гъвкавостта са приоритет, което прави тези системи предпочитания избор за много предприятия.

Мембрани в приложения за контрол на течности

Мембранните клапани са от решаващо значение при управлението на потока на течности в асептични системи за прехвърляне, осигурявайки плътно уплътняване и предотвратяване на течове. Тези клапани изпълняват важна роля при поддържането на стерилност чрез контролиране на точно определеното количество продукт, което се прехвърля, по този начин минимизирайки отпадъците. Анализът на индустрията показва, че мембранните клапани се предпочитат поради своята надеждност и представяне в асептични процеси. Правилното внедряване на тези клапани гарантира, че обектите могат да отговарят на строгите регулаторни стандарти, необходими за поддържането на асептични условия.

Пневматични системи за автоматизирани операции по прехвърляне

Пневматичните системи са от съществено значение за повишаването на автоматизацията на процесите на трансфер, намаляването на ръчните задачи и риска от замърсяване. Използването на пневматични регулиращи клапани осигурява прецизно управление на трансферите, като същевременно се гарантира стерилността на продукта. Обекти, използващи автоматизирани пневматични системи, постигат по-голяма ефективност и по-малко оперативни грешки, според статистически данни. Редовното поддържане и калибриране са от решаващо значение, за да се осигури постоянна оптимална производителност на тези системи и съответствие на асептичните стандарти.

Съответствие с регулаторните изисквания и изискванията на Приложение 1 към EU GMP

Основни актуализации в Приложение 1 относно валидирането на процесите на трансфер

Приложението 1 на директивата за добра производствена практика (GMP) на ЕС въведе конкретни изисквания, насочени към засилване на валидирането на процесите на трансфер, с особено внимание към оценката и управлението на риска. Тези актуализации стимулират внедряването на напреднали технологии, които гарантират подобрена съответствие и по-високо ниво на безопасност в асептичните среди. Документацията е станала основен фокус, тъй като регулаторните органи увеличават натиска върху осигуряването на стриктно спазване на изискванията в условията на стерилно производство. Според индустриални източници, организации, приели новите насоки от Приложение 1, са отбелязали намаление с до 40% в проблемите със съответствието, което подчертава ефективността на тези усилени регулации.

Имплементация на стратегия за контрол на замърсяването (CCS)

Внедряването на ефективна стратегия за контрол на замърсяването (CCS) е от решаващо значение за съответствие с регулаторните стандарти и гарантиране на качеството на продуктите. Това включва идентифициране на потенциални източници на замърсяване и създаване на строги протоколи за наблюдение. Проучвания показват, че ефективна CCS може значително да намали случаите на кръстосано замърсяване по време на производствени процеси. Освен това обучението на персонала по тези мерки е от съществено значение за поддържане на съответствие и цялостността на продукта. Добре приложена CCS не само подпомага съответствието, но и насърчава култура на качество във фармацевтичното производство.

Стандарти за документация при валидиране на асептични системи

Поддържането на изчерпателна документация за процесите на валидиране на асептични системи е критично регулаторно изискване. Това включва воденето на точни записи относно протоколите за валидиране, резултатите и евентуалните промени, направени по време на процеса. Препоръчва се прилагането на електронни системи за документация като най-добри практики за подобряване на точността и проследимостта на тези записи. Проучвания показват, че организации със силни практики в документирането по-често постигат добри резултати при регулаторни инспекции, което подчертава значението на старателното водене на записи в контекста на спазване на регулаторните изисквания.

Иновации, които оформят бъдещето на асептичните трансфери

Технологии за еднократна употреба в биофармацевтичното производство

Еднократните технологии революционизират асептичните прехвърляния в биофармацевтичното производство, като елиминират необходимостта от почистване и стерилизация между употребите, което повишава ефективността. Тези системи значително намаляват риска от кръстосано замърсяване и са особено полезни при производството на малки серии и персонализирани медикаменти. Проучванията на пазара подчертават нарастващото внедряване на системи за еднократна употреба, като се очаква значителен растеж на пазара поради тяхната все по-голяма популярност. Въпреки че преходът към системи за еднократна употреба изисква първоначални инвестиции, те предлагат дългосрочни икономии и оперативна гъвкавост, което ги прави ценен актив в бързо променящата се биофармацевтична среда.

Интегриране на роботи за намаляване на човешкото участие

Интегрирането на роботика в асептични прехвърляния намалява човешкото намесване, значително понижавайки риска от замърсяване. Автоматизираните системи се справят отлично при изпълнение на задачи с висока прецизност и повторяемост, което значително повишава ефективността на производството. Проучвания показват, че обекти, използващи роботизирани системи в асептични среди, преживяват по-малко инциденти, свързани с човешки грешки. Освен това способността на роботизираната технология да работи в условия на висок капацитет отговаря на нарастващото търсене за бързи производствени цикли, като подчертава нейното значение за опростяване на асептичните процеси и увеличаване на скоростта на производство.

Тенденции за устойчивост в компоненти за стерилно прехвърляне

Възникващите тенденции за устойчивост определят развитието на стерилни компоненти за трансфер, като се фокусират върху минимизирането на екологичното въздействие. Тези тенденции включват проектирането на многократно използваеми компоненти и използването на еко-приятелски материали в производствените процеси. Оценките на жизнения цикъл на продукта разкриват, че устойчивите практики осигуряват както екологични придобивки, така и икономия на разходи. Организациите, които се ангажират с инициативи за устойчиво производство в стерилни среди, често отбелязват положителни резултати в брандирането, което допълнително стимулира прехода към екологично съзнателни практики в индустрията.