Rola systemów bezpiecznego przenoszenia w sterylnej produkcji

Zapobieganie zanieczyszczeniom w produkcji leków

Systemy transferowe bezprzypadkowe odgrywają kluczową rolę w produkcji farmaceutycznej, ponieważ zapewniają kontrolowane środowisko niezbędne do zapobiegania zanieczyszczeniom podczas transportu materiałów. Wdrażanie tych systemów obejmuje stosowanie technologii takich jak filtry i zawory, aby zagwarantować sterylną drogę przenoszenia, minimalizując ryzyko zanieczyszczenia. Szczególnie istotne jest to, że badania wskazują, iż około 33% incydentów związanych ze zanieczyszczeniem w produkcji leków przypada na procesy transferowe, co podkreśla kluczowe znaczenie skutecznych systemów bezprzypadkowych. Wytyczne regulacyjne wymagają surowego przestrzegania technik bezprzypadkowych w celu zapobieżenia zakażeniom mikrobiologicznym i zapewnienia bezpieczeństwa pacjentów, zaznaczając rolę tych systemów w utrzymaniu sterylnych warunków produkcyjnych.

Kluczowe zastosowania w produkcji szczepionek i leków biologicznych

W zakresie produkcji szczepionek, szczególnie podczas szybkiego wdrażania w przypadku wybuchów chorób, systemy transferu bezprzypadkowego odgrywają kluczową rolę w zapewnieniu integralności produktu. Produkty biologiczne, mające ogromne znaczenie w ochronie zdrowia, wymagają skutecznych procesów bezprzypadkowych w celu zminimalizowania ryzyka zanieczyszczenia i zachowania ich skuteczności. Innowacje takie jak porty szybkiego transferu (RTP) dodatkowo poprawiają bezpieczeństwo i efektywność produkcji szczepionek, zmniejszając narażenie na potencjalne zanieczyszczenia. Eksperti szacują, że optymalne procesy transferu bezprzypadkowego mogą prowadzić do obniżenia ryzyka zanieczyszczenia nawet o 50% w produkcji leków biologicznych, co podkreśla ich znaczenie w gwarantowaniu bezpieczeństwa i jakości produktu.

Zasady Projektowania Systemów Zamkniętych Gwarantującego Sterylność

Zasady projektowania systemów zamkniętych odgrywają podstawową rolę w zapewnieniu sterylności podczas transferu materiałów, uniemożliwiając narażenie na zewnętrzne zanieczyszczenia. Integracja cech ergonomii w tych systemach minimalizuje interakcję operatora z obszarami septycznymi, co zmniejsza ryzyko zanieczyszczenia. Poprzez wdrażanie tych zasad projektowe obiekty nie tylko poprawiają swoje uprawnienia rynkowe dzięki zgodności ze standardami globalnymi, ale również odnotowują mniej przypadków zanieczyszczeń. Dowody potwierdzają skuteczność projektów systemów zamkniętych, pokazując ich rolę w osiąganiu wysokiego poziomu zapewnienia sterylności w produkcji farmaceutycznej.

Ogólnie rzecz biorąc, strategiczne wdrożenie systemów bezpiecznego transferu zapewnia integralność i bezpieczeństwo produktów farmaceutycznych na każdym etapie, od produkcji po dystrybucję.

Kluczowe technologie umożliwiające bezseptyczny transfer materiałów

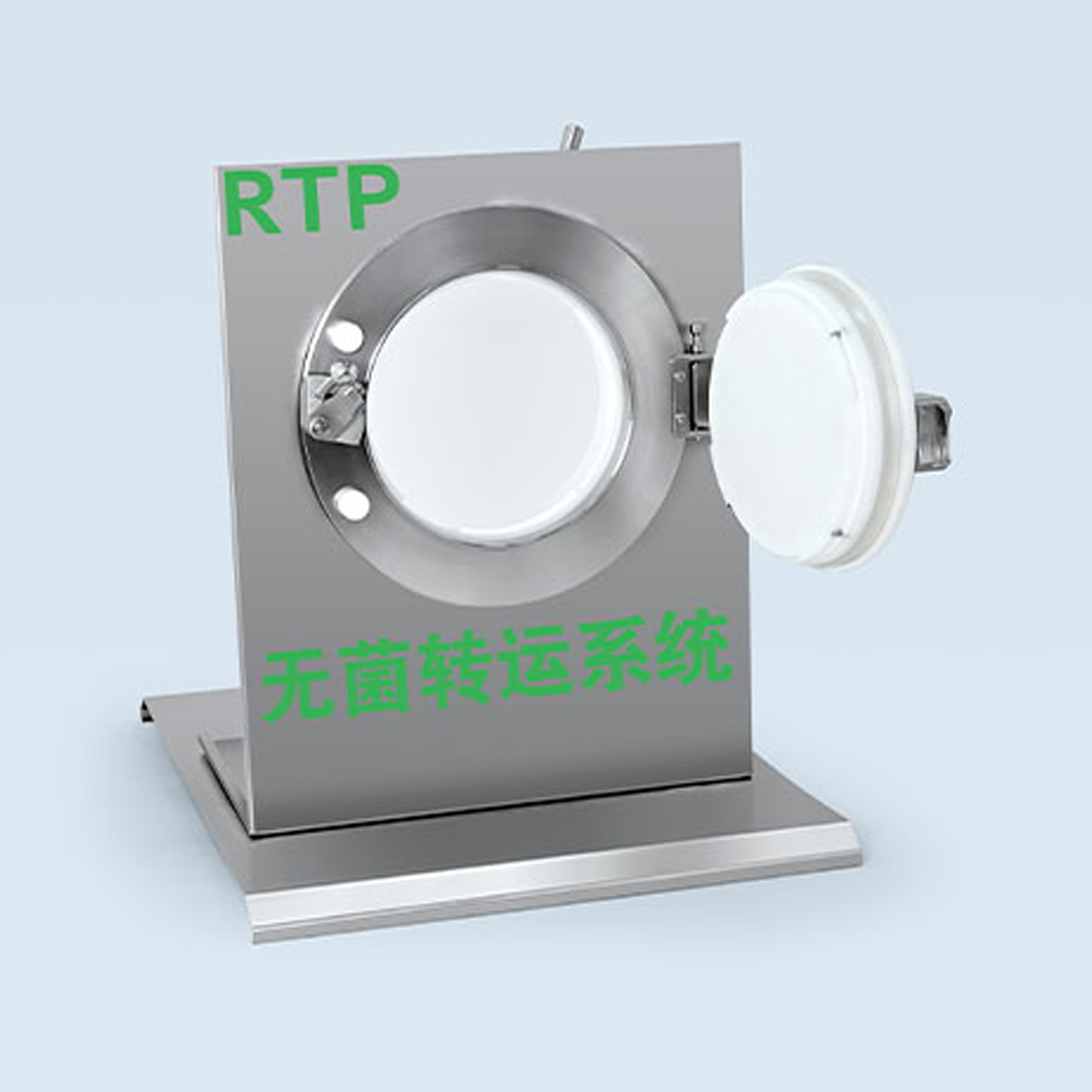

Porty Szybkiego Transferu (RTPs) do Bezpiecznego Obchodzenia się z Produktami

Porty szybkiego transferu (RTP) odgrywają kluczową rolę w zapewnieniu bezpiecznego przenoszenia materiałów sterylnych bez naruszania środowiska bezpyłowego. Te porty umożliwiają płynne operowanie produktami, zachowując sterylność i znacznie zmniejszając ryzyko zanieczyszczenia. Badania wskazują, że RTP nie tylko zwiększają poziom bezpieczeństwa, ale także poprawiają wydajność przy obsłudze wrażliwych substancji biologicznych. Czołowi producenci zalecają regularną walidację systemów RTP, aby upewnić się, że nadal skutecznie utrzymują warunki sterylności. Ta wiedza staje się szczególnie ważna, biorąc pod uwagę ciągle zmieniające się wymagania w przemyśle farmaceutycznym.

Izolatory kontra RABS: Porównanie systemów barier

Izolatory i systemy barier dostępowe (RABS) odgrywają kluczową rolę w kontrolowaniu zanieczyszczeń, jednak ich zastosowanie różni się znacząco. Izolatory oferują całkowicie uszczelnione środowisko, co czyni je idealnym wyborem w aplikacjach wymagających najwyższego poziomu zapewnienia sterylności. Natomiast RABS zapewniają większą elastyczność i pozwalają na większy zakres interwencji ręcznych, zachowując jednocześnie wysoki poziom ochrony przed zanieczyszczeniami. Szczegółowa analiza często pokazuje, że izolatory wymagają wyższych nakładów początkowych, lecz gwarantują podwyższony poziom bezpieczeństwa przy pracy z substancjami czułymi. Obserwowany trend wskazuje na preferowanie RABS w środowiskach, gdzie priorytetem są szybkość produkcji i elastyczność, co sprawia, że są one coraz częściej wybieranym rozwiązaniem dla wielu zakładów.

Zawory membranowe w zastosowaniach do sterowania przepływem cieczy

Zawory membranowe odgrywają kluczową rolę w zarządzaniu przepływem cieczy w systemach transferu aseptycznego, zapewniając szczelne zamykanie i uniemożliwiając wycieki. Zawory te odgrywają istotną rolę w utrzymaniu sterylności poprzez kontrolowanie dokładnej ilości przesyłanego produktu, minimalizując tym samym odpady. Analiza branżowa potwierdza, że zawory membranowe są preferowane ze względu na swoją niezawodność i skuteczność w procesach aseptycznych. Poprawne wdrożenie tych zaworów pozwala zakładom spełniać rygorystyczne standardy regulacyjne niezbędne do utrzymania warunków aseptycznych.

Systemy pneumatyczne do automatycznych operacji transferu

Systemy pneumatyczne są kluczowe dla zwiększenia poziomu automatyzacji procesów transferu, zmniejszenia pracochłonności i ryzyka zanieczyszczenia. Wykorzystanie zaworów sterujących pneumatycznych umożliwia precyzyjne zarządzanie transferami, zapewniając jednocześnie sterylność produktu. Obiekty wykorzystujące zautomatyzowane systemy pneumatyczne odnotowują większą efektywność oraz mniejszą liczbę błędów operacyjnych, co potwierdzają dane statystyczne. Regularna konserwacja i kalibracja mają istotne znaczenie, aby systemy te zapewniały ciągle optymalną wydajność i spełniały normy aseptyczne.

Zgodność z przepisami oraz wymagania załącznika 1 do GMP UE

Główne aktualizacje w załączniku 1 dotyczące walidacji procesów transferu

Nowe wytyczne do załącznika 1 GMP UE wprowadziły konkretne wymagania mające na celu wzmocnienie walidacji procesów transferu, ze szczególnym uwzględnieniem oceny i zarządzania ryzykiem. Te zmiany sprzyjają wdrażaniu nowoczesnych technologii, które zapewniają lepszą zgodność z przepisami oraz podniesienie poziomu bezpieczeństwa w środowiskach bezpyłowych. Dokumentacja stała się jednym z kluczowych elementów, ponieważ organy regulacyjne zwiększają presję w zakresie ścisłej zgodności przepisów w zakładach produkujących sterylnie. Według źródeł branżowych, organizacje, które wdrożyły nowe wytyczne załącznika 1, odnotowały obniżenie liczby problemów związanych ze zgodnością aż o 40%, co potwierdza skuteczność tych ulepszonych regulacji.

Wdrożenie Strategii Kontroli Zanieczyszczeń (CCS)

Wdrożenie skutecznej Strategii Kontroli Zanieczyszczeń (CCS) jest kluczowe dla dostosowania się do standardów regulacyjnych i zapewnienia jakości produktów. Obejmuje to identyfikację potencjalnych źródeł zanieczyszczeń oraz opracowanie ścisłych protokołów monitorujących. Badania sugerują, że skuteczna CCS może znacznie zmniejszyć liczbę przypadków zanieczyszczenia krzyżowego podczas procesów produkcyjnych. Ponadto szkolenie personelu w zakresie tych środków odgrywa kluczową rolę w utrzymaniu zgodności i integralności produktu. Dobrze wdrożona CCS nie tylko wspiera zgodność z przepisami, ale również promuje kulturę jakości w produkcji farmaceutycznej.

Standardy Dokumentacji dla Walidacji Systemu Aseptycznego

Utrzymanie pełnej dokumentacji procesów walidacji systemów bezprzyczyniowych stanowi krytyczne wymaganie regulacyjne. Obejmuje to prowadzenie dokładnych zapisów protokołów walidacyjnych, wyników oraz wszelkich modyfikacji wprowadzonych w trakcie procesu. Zaleca się stosowanie elektronicznych systemów dokumentacji jako najlepszą praktykę w celu poprawy dokładności i śledzenia tych zapisów. Badania wskazują, że organizacje posiadające solidne praktyki dokumentacyjne radzą sobie lepiej podczas inspekcji regulacyjnych, co podkreśla znaczenie starannej gospodarki dokumentami w kontekście zgodności z przepisami.

Innowacje kształtujące przyszłość transferów bezprzyczyniowych

Technologie jednorazowe w produkcji biotechnologicznej

Technologie jednorazowego użytku odmieniają przeniesienia bezprzyrządowe w produkcji leków biotechnologicznych, eliminując konieczność czyszczenia i sterylizacji między cyklami użycia, co zwiększa efektywność. Systemy te znacząco zmniejszają ryzyko zanieczyszczenia krzyżowego i są szczególnie przydatne w produkcji małych partii oraz medycynie personalizowanej. Badania rynkowe wskazują na rosnące przyjęcie systemów jednorazowych, oczekując znacznego wzrostu rynku dzięki ich rosnącej popularności. Chociaż przejście na systemy jednorazowe wymaga nakładów początkowych, to oferują długoterminowe oszczędności i elastyczność operacyjną, czyniąc je cennym atutem na szybko zmieniającym się rynku biotechnologicznym.

Integracja robotyki w celu ograniczenia interwencji ludzkich

Integrowanie robotyki w procesy bezpobudowe zmniejsza ingerencję ludzką, znacznie obniżając ryzyko zanieczyszczenia. Systemy automatyczne doskonale radzą sobie w wykonywaniu zadań z dużą precyzją i powtarzalnością, znacząco zwiększając efektywność produkcji. Badania wskazują, że zakłady wykorzystujące systemy robotyczne w środowiskach bezpobudowych doświadczają mniej incydentów związanych z błędami ludzkimi. Ponadto, zdolność technologii robotycznej do działania w warunkach wysokiej przepustowości odpowiada rosnącemu zapotrzebowaniu na szybkie cykle produkcji, podkreślając jej znaczenie w optymalizowaniu procesów bezpobudowych i zwiększaniu prędkości produkcji.

Trendy zrównoważonego rozwoju w komponentach transferu sterylnego

Wyróżniające się trendy zrównoważonego rozwoju określają rozwój elementów do sterylnego transferu, ze szczególnym uwzględnieniem minimalizacji wpływu na środowisko. Trendy te obejmują projektowanie komponentów wielokrotnego użytku oraz stosowanie ekologicznych materiałów w procesach produkcyjnych. Oceny cyklu życia produktów ujawniają, że praktyki zrównoważone przynoszą zarówno korzyści środowiskowe, jak i oszczędności kosztowe. Organizacje, które angażują się w inicjatywy zrównoważonej produkcji w środowiskach sterylnych, często odnotowują pozytywne skutki dla marki, co dodatkowo sprzyja przejściu na świadome ekologicznie praktyki w branży.