Роль асептических систем передачи в стерильном производстве

Предотвращение загрязнения в фармацевтическом производстве

Асептические системы передачи играют важную роль в фармацевтическом производстве, поскольку обеспечивают контролируемую среду для предотвращения загрязнения при транспортировке материалов. Внедрение таких систем включает применение технологий, таких как фильтры и клапаны, чтобы гарантировать стерильные пути передачи и минимизировать риски загрязнения. Стоит отметить, что исследования показывают, что примерно 33% случаев загрязнения в производстве лекарств связано с процессами передачи, что подчеркивает критическое значение эффективных асептических систем. Нормативные указания требуют строгого соблюдения асептических методов для предотвращения микробного загрязнения и обеспечения безопасности пациентов, уделяя особое внимание роли этих систем в поддержании стерильных условий производства.

Ключевые применения в производстве вакцин и биологических препаратов

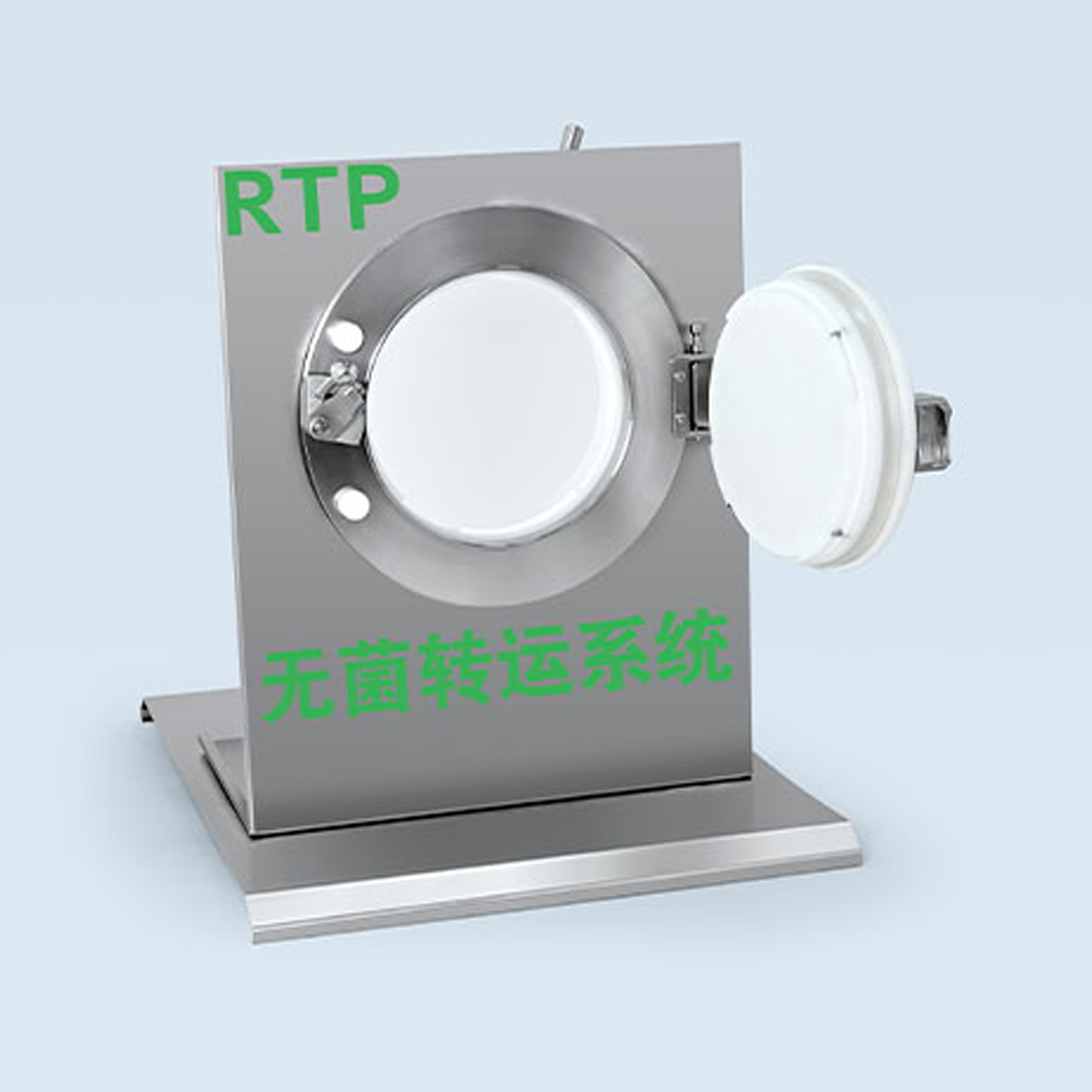

В области производства вакцин, особенно при быстром развертывании для борьбы с вспышками заболеваний, системы асептического переноса играют решающую роль в обеспечении сохранности продукции. Биологические препараты, крайне важные в сфере здравоохранения, требуют надежных асептических процессов для минимизации риска загрязнения и сохранения их эффективности. Инновации, такие как порты быстрого переноса (RTP), дополнительно повышают безопасность и эффективность производства вакцин за счет снижения воздействия потенциальных загрязняющих веществ. Эксперты оценивают, что оптимальные процессы асептического переноса могут снизить риски загрязнения до 50% при производстве биологических препаратов, что подчеркивает их важность в обеспечении безопасности и качества продукции.

Принципы проектирования замкнутых систем для гарантии стерильности

Принципы проектирования замкнутых систем играют ключевую роль в обеспечении стерильности при транспортировке материалов за счет предотвращения контакта с внешними загрязнителями. Интеграция эргономичных элементов в такие системы минимизирует взаимодействие оператора с асептическими зонами, тем самым снижая риски загрязнения. Применение этих принципов проектирования позволяет производственным объектам не только соответствовать международным стандартам и повысить шансы на успешное продвижение на рынке, но и сократить количество инцидентов, связанных с загрязнением. Имеющиеся данные подтверждают эффективность замкнутых систем, демонстрируя их важную роль в достижении высокого уровня гарантии стерильности в фармацевтическом производстве.

В целом, стратегическое внедрение систем асептической транспортировки обеспечивает сохранение качества и безопасности фармацевтических продуктов на всех этапах — от производства до распределения.

Ключевые технологии, обеспечивающие асептический перенос материалов

Порты быстрого переноса (RTP) для безопасной обработки продукции

Порты быстрой передачи (RTP) играют ключевую роль в обеспечении безопасной передачи стерильных материалов без нарушения асептической среды. Эти порты обеспечивают бесперебойное обращение с продуктами, сохраняя стерильность и значительно снижая риск загрязнения. Исследования показывают, что RTP не только повышают безопасность, но и увеличивают производительность при работе с чувствительными биологическими материалами. Ведущие производители рекомендуют регулярно проверять системы RTP, чтобы убедиться в их эффективности поддержания стерильных условий. Эти знания становятся особенно важными, учитывая постоянно меняющиеся требования к фармацевтическому производству.

Изолятов vs. RABS: Сравнение барьерных систем

Изоляторы и системы барьеров с ограниченным доступом (RABS) играют ключевую роль в контроле загрязнения, однако их применение значительно различается. Изоляторы обеспечивают полностью герметичную среду, что делает их идеальным выбором для задач, требующих максимальной гарантии стерильности. В свою очередь, RABS предоставляют большую гибкость при сохранении значительной степени защиты от загрязнения благодаря возможности ручного вмешательства. При детальном сравнении часто выявляется, что изоляторы требуют более высоких первоначальных инвестиций, но обеспечивают повышенный уровень безопасности при работе с чувствительными веществами. Существующие тенденции показывают переход на использование RABS в тех условиях, где приоритетом являются скорость производства и гибкость, что делает их предпочтительным вариантом для многих предприятий.

Диафрагменные клапаны в системах управления потоками жидкости

Мембранные клапаны играют важную роль в управлении потоком жидкости в асептических системах передачи, обеспечивая надежное уплотнение и предотвращая утечки. Эти клапаны играют ключевую роль в поддержании стерильности за счет контроля точного количества передаваемого продукта, тем самым минимизируя отходы. Анализ рынка подтверждает, что мембранные клапаны предпочтительны благодаря своей надежности и эффективности в асептических процессах. Правильная реализация этих клапанов позволяет предприятиям соблюдать строгие нормативные стандарты, необходимые для поддержания асептических условий.

Пневматические системы для автоматизированной передачи

Пневматические системы играют важную роль в повышении автоматизации процессов переноса, сокращении ручных операций и снижении рисков загрязнения. Использование пневматических регулирующих клапанов позволяет точно управлять процессами переноса, обеспечивая стерильность продукции. По данным статистики, предприятия, применяющие автоматизированные пневматические системы, отмечают повышение эффективности и сокращение операционных ошибок. Регулярное техническое обслуживание и калибровка имеют решающее значение для обеспечения стабильной работы этих систем и соответствия асептическим стандартам.

Соблюдение нормативных требований и положений Приложения 1 Европейских надзорных правил GMP

Основные обновления Приложения 1 по валидации процессов переноса

Приложение 1 к директиве ЕС о GMP внесло конкретные требования, направленные на усиление валидации процессов передачи, с особым акцентом на оценку и управление рисками. Эти обновления способствуют внедрению передовых технологий, которые обеспечивают лучшее соблюдение нормативных требований и повышают безопасность в асептических условиях. Документация стала ключевым моментом, поскольку регулирующие органы усиливают давление на соблюдение строгих стандартов в стерильном производстве. По данным отраслевых источников, компании, внедряющие новые правила Приложения 1, зафиксировали сокращение проблем с соблюдением нормативных требований на 40%, что подчеркивает эффективность этих усиленных норм.

Внедрение стратегии контроля загрязнения (CCS)

Внедрение надежной стратегии контроля загрязнения (CCS) имеет решающее значение для соответствия нормативным стандартам и обеспечения качества продукции. Это включает в себя выявление потенциальных источников загрязнения и разработку строгих протоколов мониторинга. Исследования показывают, что эффективная CCS может значительно снизить случаи перекрестного загрязнения в производственных процессах. Кроме того, обучение персонала этим мерам играет ключевую роль в поддержании как соответствия требованиям, так и целостности продукции. Хорошо внедренная CCS не только способствует соблюдению требований, но и формирует культуру качества в фармацевтическом производстве.

Стандарты документирования для валидации асептических систем

Поддержание полной документации по процессам валидации асептических систем является критически важным регуляторным требованием. Это включает ведение точных записей протоколов валидации, результатов и любых изменений, внесённых на протяжении всего процесса. Рекомендуется использовать электронные системы документооборота как передовой опыт для повышения точности и прослеживаемости этих записей. Исследования показывают, что организации с надёжными практиками документирования, как правило, успешнее проходят регуляторные инспекции, что подчеркивает важность тщательного ведения записей в контексте соблюдения регуляторных требований.

Инновации, формирующие будущее асептических переносов

Одноразовые технологии в биофармацевтическом производстве

Технологии однократного использования революционизируют асептические переносы в производстве биофармацевтических препаратов, устраняя необходимость очистки и стерилизации между применениями, тем самым повышая эффективность. Эти системы значительно снижают риск перекрестного загрязнения и особенно полезны при производстве небольшими партиями и персонализированных лекарств. Исследования рынка подчеркивают растущее внедрение систем однократного использования, и ожидается значительный рост рынка благодаря их возрастающей популярности. Хотя переход на системы однократного использования требует первоначальных инвестиций, они обеспечивают долгосрочную экономию и операционную гибкость, что делает их ценным активом в быстро меняющемся биофармацевтическом ландшафте.

Интеграция робототехники для сокращения человеческого вмешательства

Интеграция робототехники в асептические переносы снижает степень человеческого вмешательства, значительно уменьшая риск загрязнения. Автоматизированные системы превосходно выполняют задачи с высокой точностью и воспроизводимостью, что существенно повышает эффективность производства. Исследования показывают, что предприятия, использующие роботизированные системы в асептических условиях, сталкиваются с меньшим количеством инцидентов, связанных с человеческими ошибками. Кроме того, способность роботизированной технологии работать в условиях высокой интенсивности позволяет удовлетворять растущий спрос на быстрые производственные циклы, подчеркивая ее важность в оптимизации асептических процессов и увеличении скорости производства.

Тренды устойчивости в компонентах стерильного переноса

Возникающие тенденции устойчивости определяют развитие компонентов стерильного переноса с акцентом на минимизацию воздействия на окружающую среду. Эти тенденции включают проектирование многоразовых компонентов и использование экологически чистых материалов в производственных процессах. Оценка жизненного цикла продукта показывает, что устойчивые практики приносят как экологические выгоды, так и экономию затрат. Организации, которые придерживаются инициатив по устойчивому производству в стерильных условиях, часто сообщают о положительных результатах в плане брендинга, дополнительно стимулируя переход к экологически осознанным практикам в отрасли.