動的かつ重要な用途における優れたシール性能

空気式シールは、制御された空気または流体の圧力を利用してほぼ気密状態の閉鎖を実現するため、従来の圧縮方式よりも優れています。従来型のシールは固定された圧縮力でただ存在しているだけですが、新しいタイプのシールは凹凸のある表面において圧力がどのように分散されるかを実際に調整できます。これは真空システムにとって非常に重要です。なぜなら、0.01パスカル程度のわずかな漏れでもシステムに重大な影響を与える可能性があるからです。2023年に『Materials Engineering Journal』で発表された最近の記事では、空気式シールはほぼゼロ(0.00001ミリバール程度)から通常の大気圧まで圧力を変化させた際に約99.8%の完全性を維持したのに対し、金属ガスケットは同様の条件下で約82%しか維持できなかったと報告しています。半導体製造メーカーはこのような柔軟性を特に必要としています。ある工場では、これらの空気式シールに切り替えた結果、粒子による汚染が約四分の三も減少しました。クリーンルームが微小な不純物に対して極めて敏感であることを考えれば、これは当然のことです。

不規則かつ複雑な表面への優れた適応性

従来の方法による非均一な幾何学形状のシーリングにおける課題

標準的な固定形状のシールやガスケットは、完全に滑らかでない表面に対応するのが非常に難しく、わずかな隙間が生じてしまい、性能が十分に発揮されません。昨年『製造技術ジャーナル』に発表された研究によると、ゴムベースのシールの約38%が、平面度が0.5ミリ以上ずれる状態で故障していました。従来の圧縮技術は、接触面にさまざまな圧力の不均一を生じさせるため、状況をさらに悪化させます。これは産業界の化学処理プラントでよく見られる湾曲した金属フランジや粗い表面において特に大きな問題となります。

適合原理:インフレータブルシールが表面の変動にどう適応するか

空気圧または油圧を利用して、インフレータブルシールは基材の不完全な部分に正確に適合し、困難な界面間でも均一なシール力を確保します。これにより、以下の要素を効果的に吸収できます。

- 最大25 µmまでの表面粗さ

- ±2 mmを超える幾何公差

- 熱サイクル中の動的アライメント変位

ポリマー材料の進歩により、ISO 9147準拠の試験プロトコルで引張強度を15 MPa以上維持したまま、最大12:1の360°径方向膨張比を実現できるようになりました。

ケーススタディ:医薬品製造装置への統合

錠剤コーティングシステムのアップグレードにより、インフレータブルシールの利点が浮き彫りになりました。

| パラメータ | 従来のOリング | 膨張式シール | 改善 |

|---|---|---|---|

| 表面耐性 | ±0.3 mm | ±1.8 mm | 6倍 |

| シール交換頻度 | 四半期ごと | 2年ごとに | 50% |

| 滅菌サイクル耐性 | 150サイクル | 500回以上 | 3.3倍 |

このスイッチにより装置の停止時間が60%削減され、FDAグレードの無菌基準も満たしたことで、運用面およびコンプライアンス面の両方の利点が示されました。

カスタム工業用製造における使用の拡大

2023年において、カスタム機械向けの適応型シール解決策の世界市場は前年比で17%成長しました。これは 産業オートメーション報告書 。メーカーは以下のような用途に対して、インフレータブルシールの採用をますます進めております。

- 積層造形による部品で、層ラインの表面テクスチャを持つもの

- 熱膨張係数の異なる複数材料のアセンブリで、熱膨張の差を補正する必要があるもの

- 再構成可能なインターフェースを備えたロボット用エンドエフェクタツーリング

この変化はIndustry 4.0の目標を支援し、自己調整機能を持つ柔軟なハイミックス・少量生産システムを可能にしています。

エネルギー効率と低作動力の要件

機械式シールにおける高締付力の欠点

機械式シールは、産業用システムの昨年のエネルギー効率レポートのデータによると、空気膨張式のものと同等の性能を発揮するためには通常30~50%程度高い締付力が必要です。この余分な圧力は部品間の接触点に大きな負担をかけ、より強固な支持構造の設計も必要になります。この問題のため、多くのエンジニアはモーターサイズや油圧装置を大型化せざるを得ず、結果としてある種の『エネルギー浪費のサイクル』が生じます。2022年に実施された流体動力システムの最近の分析で指摘されているように、消費電力のほぼ半分(約42%)が、これらのシール機構によって生じる摩擦を克服するために使われているのです。

空気圧および油圧式拡張:システム負荷の低減

インフレータブルシールは、蓄えられた空気圧または油圧エネルギーを、制御された膜の膨張を通じて均一な放射方向の圧力に変換します。この機構により、圧縮ベースの方法と比較して作動エネルギーの必要量を60~80%削減できます。2021年のロータリーフィードスルー方式に関する研究によると、インフレータブルシールは従来の設計で必要な35~50 psiに対して、わずか7~12 psiで有効なシール性能を達成しています。

ケーススタディ:クリーンルームドアにおける軽量閉鎖システム

ある製薬会社は、古い設備をインフレータブルシールに交換しただけで、クリーンルームのドア駆動エネルギー消費を驚異的な74%削減することに成功しました。このアップグレード前は、ISO Class 5基準を維持するために450ワットもの大容量モーターを必要とする従来のスプリング式ロードシステムを使用していました。新しい装置はさらに優れた性能を発揮し、粒子の侵入をより効果的に防ぎながら、120ワットの小型サーボ空圧制御で動作します。さらに良い点は、メンテナンスが3か月ごとではなく、2年ごとに実施すればよくなったことです。2023年に『Pharma Engineering Journal』に発表された最近の調査結果によると、今後5年間で単独で28万ドル以上のエネルギー費用が節約されると予想されています。

トレンド:低電力自動化システムとの互換性

今日のインフレータブルシールは、内蔵された圧力センサーやインターネットに接続されたスマートバルブのおかげで、Industry 4.0システムと非常にうまく連携しています。これらのシールをリアルタイムで監視・調整できるようになったことで、大きな違いが生まれました。2024年の『スマート製造市場レビュー』によると、この技術を使用している工場では、自動化された生産ライン全体でエネルギー費用を通常18〜22%節約しています。そのため、多くのプラントマネージャーが太陽光発電による運転やバッテリー駆動の機械にインフレータブルシールを採用しているのも当然です。1ワットさえ重要な状況では、性能を犠牲にすることなく電力需要を削減できるため、こうしたシールは理にかなっています。

耐久性の延長とメンテナンス停止時間の短縮

従来のエラストマー系および機械式シールにおける早期摩耗

従来の圧縮シールは、研磨摩耗や塑性変形のため、高サイクル環境下では通常6〜12か月以内に劣化します。2023年のトライボロジー研究によると、エラストマー製シールはたった5万回の圧縮サイクル後には密封力の40%を失い、ポンプやバルブでの漏れリスクが高まります。

インフレータブルシール設計における摩擦および接触応力の低減

膨張時のみに作動することで、これらのシールは静的タイプと比較して表面接触を60〜80%削減します。ISO 3601-3の試験データによると、このオンデマンド動作により、往復動用途での摩耗率が3.5倍低下します。

データ分析:往復動バルブ用途における寿命が3倍に

石油化学プラントからの現場データでは、クォーターターンバルブにおいてインフレータブルシールの平均耐用時間は18,000時間であり、PTFE被覆機械式シールの3倍の長さとなっています。Fluid Sealing Associationが2024年に報告したところによると、この改善により年間メンテナンスコストが34%削減されています。

迅速な交換と再利用が可能なモジュラー構造

- カートリッジ式の設計により、接着タイプのシールに比べて2時間以上かかる交換作業に対し、15分以内でのシール交換が可能

- USDAが承認したメンテナンス記録によると、ユーザーの86%が3つ以上のシール本体でインフレーションコアを再利用している

ケーススタディ:食品・飲料加工ラインにおける迅速なメンテナンス

冷凍食品メーカーは、インフレータブルドアシールに切り替えたことでCIPシステムの停止時間を72%短縮しました。モジュラー設計により、通常の15分間の清掃休憩中に衛生的な交換が可能となり、従来の4時間にも及ぶ長時間のメンテナンス期間が不要になりました。

インフレータブルシールの長期的な費用対効果と投資利益率(ROI)

従来型シールの頻繁な交換に伴う隠れたコスト

従来の圧縮シールは初期費用が安く済む場合がありますが、頻繁に故障する傾向があり、将来的にさまざまな隠れたコストが発生します。製造業界の各工場では、シールの故障による予期せぬ停止によって毎年約74万ドルを失っています。数字が示しているのは、こうした問題に費やされるお金のほとんどが労働時間の損失と生産遅延に使われており、その額は関連費用の10ドル中7ドル近くに上るということです(ポネモン研究所は2023年に同様の調査結果を報告しています)。温度変動が激しいか、化学薬品が存在する過酷な環境では、標準的なゴム製シールは十分な寿命を持ちません。多くの施設では、環境の過酷さに応じて、半年から1年程度で交換を余儀なくされています。

再利用可能な設計と低いライフサイクル材料コスト

インフレータブルシールは、モジュール式で再利用可能な構造により、繰り返しの調達を削減します。使い捨てガスケットとは異なり、2024年の「 材料耐久性レポート 」で確認されているように、500回以上の膨張サイクル後も機能し続けます。これによりバルブ用途における年間材料需要を70%削減できます。また、ウレタン補強膜は標準的なゴム製シールと比較して、研磨性の粒子に対する耐性が3倍優れています。

従来型シールとの総所有コスト比較

5年間のライフサイクル分析によると、初期投資額は高いものの、インフレータブルシールは総所有コスト(TCO)を40%低減します。主なコスト削減要因は以下の通りです:

- エネルギー効率 :最適化された作動圧力により、空気駆動エネルギー使用量が22%削減

- メンテナンス :設置が簡素化されているため、1つのシールあたり年間15労働時間の削減

- ダウンタイムの回避 :2025年のケーススタディにおいて、医薬品用凍結乾燥装置で98%の稼働率が記録されました

産業研究グループ2025によると、主要メーカーは投資回収期間を9か月以内に達成しており、5年間で1つのシールあたり27,500ドルの純利益を上げていると報告しています。

持続可能性に注力した製造業務への導入

最近、インフレータブルシールの人気が高まっており、業界のレポートによると2022年以降採用率が31%上昇しています。これらのシールは繰り返し使用できるため、廃棄物を削減しようとしている企業にとって非常に適しています。自動車用バッテリー製造メーカーも実際に成果を上げており、ある工場ではこの技術に切り替えた結果、シール関連の廃棄物が18%減少したと報告しています。さらに優れているのはその耐久性です。2023年のEPA(米国環境保護庁)の最近の研究によると、これらのシールは生産ラインあたり年間約26トンのCO2換算炭素排出量を削減できます。環境基準の達成を目指す企業にとって、このようなパフォーマンスはインフレータブルシールが環境に優しいだけでなく、長期的には賢明なビジネス上の意思決定であることを示しています。

よくある質問

インフレータブルシールとは何ですか?

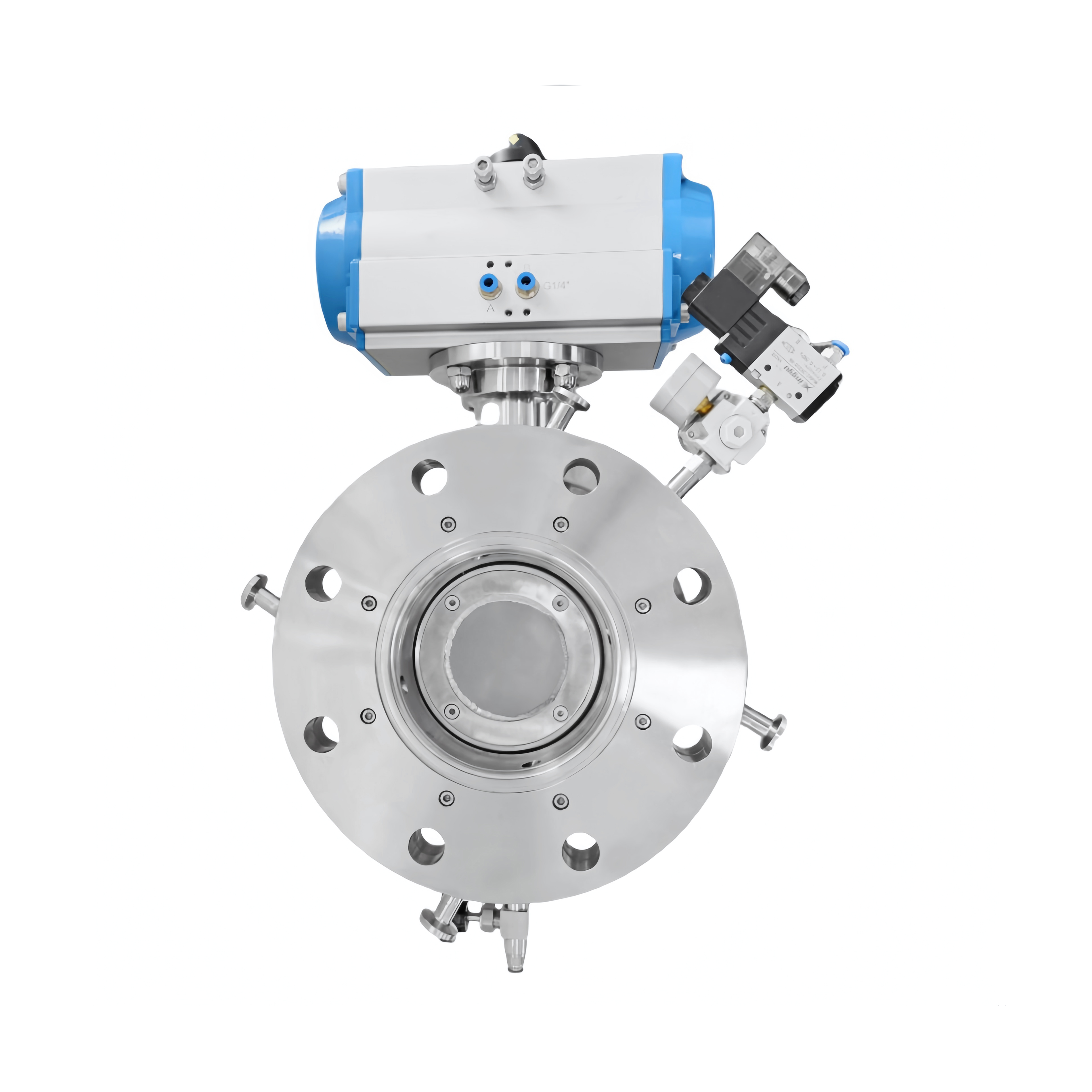

インフレータブルシールは、空気圧または油圧を利用して表面周囲に密閉状態を形成するシーリングソリューションです。動的かつ不規則な用途において、その適応性と効果性で知られています。

インフレータブルシールと従来のシールの違いは?

インフレータブルシールは、調整可能な圧力分布による優れたシーリング性能、凹凸のある表面への高い適合性、エネルギー効率の向上、長寿命、および従来の圧縮シールと比較してメンテナンスの削減を提供します。

なぜインフレータブルシールの使用を検討すべきですか?

インフレータブルシールは、気密性の高い閉鎖、複雑な形状への適応性、エネルギー効率、耐久性の延長、長期的なコスト効果が求められる用途に適しています。半導体製造、医薬品処理、サステナブルな製造プロセスなどの業界で広く利用されています。

インフレータブルシールは環境にやさしいですか?

はい、インフレータブルシールは複数回再利用可能で、廃棄物や材料の使用を削減できます。また、二酸化炭素排出量も低減するため、グリーン製造プロセスにおいて環境に配慮した選択肢となります。