Wyjątkowa szczelność w zastosowaniach dynamicznych i krytycznych

Uszczelnienia pneumatyczne są lepsze niż tradycyjne metody sprężania, ponieważ tworzą praktycznie szczelne zamknięcia przy użyciu kontrolowanego ciśnienia powietrza lub cieczy. Tradycyjne uszczelnienia po prostu pozostają w miejscu z ustaloną siłą sprężenia, podczas gdy te nowsze rzeczywiście regulują rozkład ciśnienia na powierzchniach nierównych. Ma to ogromne znaczenie dla systemów próżniowych, ponieważ nawet najmniejsze nieszczelności rzędu 0,01 pascala mogą całkowicie zakłócić działanie. Artykuł opublikowany w 2023 roku w czasopiśmie Materials Engineering Journal analizował ten temat i wykazał, że uszczelnienia pneumatyczne zachowały około 99,8 procent szczelności podczas przełączania się między ciśnieniami od niemal zerowego (około 0,00001 mbar) a standardowym ciśnieniem atmosferycznym. Uszczelki metalowe osiągnęły jedynie około 82 procent w podobnych warunkach. Producentom półprzewodników potrzebna jest również tego typu elastyczność. Jeden z zakładów odnotował spadek zanieczyszczeń cząstkami o około trzy czwarte po przejściu na te systemy pneumatyczne, co jest zrozumiałe ze względu na dużą wrażliwość czystych pomieszczeń na mikroskopijne zanieczyszczenia.

Wyjątkowa Adaptacyjność do Nieregularnych i Złożonych Powierzchni

Wyzwania Uszczelniania Niejednolitych Geometrii Tradycyjnymi Metodami

Standardowe uszczelki i pakowania o stałym kształcie mają duże trudności z radzeniem sobie z powierzchniami, które nie są idealnie gładkie, co pozostawia mikroskopijne szczeliny, gdzie po prostu nie działają poprawnie. Zgodnie z badaniami opublikowanymi w zeszłym roku w czasopiśmie Manufacturing Technology Journal, około 38 procent awarii uszczelek gumowych miało miejsce, gdy powierzchnia odstępowała o więcej niż pół milimetra pod względem płaskości. Tradycyjne techniki ściskania w rzeczywistości pogarszają sytuację, ponieważ powodują różnego rodzaju niestabilności ciśnienia na całej powierzchni styku. Stanowi to duży problem na wygiętych kołnierzach metalowych lub chropowatych powierzchniach, które tak często widzimy w zakładach przetwarzania chemicznego w całym przemyśle.

Zasada Konformowalności: Jak Uszczelki Napowietrzane Dostosowują się do Wariacji Powierzchni

Uszczelnienia pneumatyczne wykorzystują ciśnienie pneumatyczne lub hydrauliczne, aby dokładnie dostosować się do niedoskonałości podłoża, zapewniając jednolitą siłę uszczelnienia na trudnych stykach. Skutecznie kompensują:

- Chropowatość powierzchni do 25 µm

- Dopasowania geometryczne przekraczające ±2 mm

- Przesunięcia dynamiczne podczas cykli termicznych

Postępy w materiałach polimerowych umożliwiają obecnie współczynnik rozszerzalności radialnej 360° do 12:1 przy jednoczesnym zachowaniu wytrzymałości na rozciąganie powyżej 15 MPa, co potwierdzono zgodnie z protokołami testów zgodnych z normą ISO 9147.

Studium przypadku: Integracja sprzętu w przemyśle farmaceutycznym

Modernizacja systemu pokrywania tabletek wykazała zalety uszczelnień pneumatycznych:

| Parametr | Tradycyjny pierścień O | Nadmuchiwane uszczelnienie | Poprawa |

|---|---|---|---|

| Tolerancja powierzchni | ±0,3 mm | ±1,8 mm | 6x |

| Częstotliwość wymiany uszczelek | Kwartalnie | Co pół roku | 50% |

| Odporność na cykle sterylizacji | 150 cykli | 500+ cykli | 3,3x |

Przełącznik zmniejszył przestój sprzętu o 60% i spełnił wymagania aseptyczne zgodne z normami FDA, co wykazało korzyści zarówno operacyjne, jak i związane z zgodnością.

Rosnące zastosowanie w niestandardowej produkcji przemysłowej

Rynek globalny adaptacyjnych rozwiązań uszczelniających w maszynach niestandardowych wzrósł o 17% w ujęciu rok do roku w 2023 roku, według Raport Automatyzacja Przemysłowa . Producentom coraz częściej określają uszczelnienia napowietrzane dla:

- Komponentów wytwarzanych przyrostowo z fakturami powierzchniowymi warstw

- Zespołów wielomateriałowych wymagających kompensacji różnicy rozszerzalności termicznej

- Narzędzi końcowych robotów z rekonfigurowalnymi interfejsami

Ten przełom wspiera cele przemysłu 4.0, umożliwiając elastyczne systemy produkcyjne o dużej mieszance i małych partiach z możliwościami samoregulacji.

Wysoka efektywność energetyczna i niskie wymagania dotyczące siły aktywowania

Wady wysokich sił docisku w uszczelnieniach mechanicznych

Uszczelnienia mechaniczne zazwyczaj wymagają o około 30 do 50 procent większej siły docisku w porównaniu z opcjami rozprężnymi, zanim osiągną poziom wydajności według danych z ubiegłorocznego raportu na temat efektywności energetycznej systemów przemysłowych. Dodatkowe ciśnienie znacząco wpływa na punkty styku między częściami i wymaga budowy mocniejszych struktur nośnych. Z tego powodu wielu inżynierów kończy projektując większe silniki i urządzenia hydrauliczne. To z kolei tworzy tzw. cykl marnowania energii, w którym niemal połowa (około 42%) zużywanej energii elektrycznej jest wykorzystywana jedynie do pokonywania tarcia spowodowanego przez te mechanizmy uszczelniające – jak to podkreślano w ostatniej analizie systemów napędu fluidycznego z 2022 roku.

Rozprężanie pneumatyczne i hydrauliczne: zmniejszanie obciążenia systemu

Uszczelnienia napowietrzane przekształcają zgromadzoną energię pneumatyczną lub hydrauliczną w jednostajne ciśnienie promieniowe poprzez kontrolowane rozszerzenie membrany. Mechanizm ten zmniejsza zapotrzebowanie na energię niezbędną do zadziałania o 60–80% w porównaniu z metodami opartymi na sprężaniu. Badanie przeprowadzone w 2021 roku nad systemami obrotowymi wykazało, że uszczelnienia napowietrzane osiągają skuteczne uszczelnienie przy zaledwie 7–12 psi, podczas gdy tradycyjne konstrukcje wymagają 35–50 psi.

Studium przypadku: Lekkie systemy zamknięć w drzwiach pomieszczeń czystych

Jedna firma farmaceutyczna zmniejszyła zużycie energii do napędzania drzwi w pomieszczeniach czystych o aż 74%, po prostu wymieniając stare urządzenia na uszczelki pneumatyczne. Przed tą modernizacją korzystano z tradycyjnych systemów sprężynowych, które wymagały dużych silników o mocy 450 watów, jedynie by utrzymać standard klasy ISO 5. Nowe rozwiązanie działa znakomicie, skuteczniej blokując cząstki i jednocześnie działając przy skromnych sterownikach seropneumatycznych o mocy 120 watów. Co więcej, konserwacja nie musi już odbywać się co trzy miesiące, lecz może zostać odłożona na raz na dwa lata. Według najnowszych badań opublikowanych w 2023 roku w Pharma Engineering Journal, przewiduje się, że dzięki tym zmianom oszczędności wyniosą samego tylko kosztu energii ponad 280 tys. dolarów w ciągu pięciu lat.

Trend: Kompatybilność z systemami automatyzacji niskoprądowymi

Dzisiejsze uszczelnienia pneumatyczne świetnie współpracują z systemami Przemysłu 4.0 dzięki wbudowanym czujnikom ciśnienia oraz inteligentnym zaworom podłączonym do internetu. Możliwość monitorowania i dostosowywania tych uszczeleń w czasie rzeczywistym przyniosła duże korzyści. Zgodnie z raportem Smart Manufacturing Market Review z 2024 roku, zakłady wykorzystujące tę technologię oszczędzają typowo od 18 do 22 procent rachunków za energię na liniach produkcyjnych zautomatyzowanych. Nie dziwi, że tak wielu menedżerów zakładów sięga po uszczelnienia pneumatyczne dla swoich instalacji działających na energię słoneczną i maszyn napędzanych bateriami. Gdy każdy wat ma znaczenie, te uszczelnienia są sensownym rozwiązaniem zmniejszającym zapotrzebowanie na energię bez utraty wydajności.

Zwiększona trwałość i skrócony czas postoju konserwacyjnego

Wczesne zużycie tradycyjnych uszczelek elastomerowych i uszczelek mechanicznych

Tradycyjne uszczelki sprężeniowe często ulegają degradacji w ciągu 6–12 miesięcy w środowiskach o wysokiej liczbie cykli ze względu na zużycie ściernie i odkształcenie plastyczne. Badanie tribologiczne z 2023 roku wykazało, że uszczelki elastomerowe tracą 40% siły uszczelniającej już po 50 000 cyklach sprężania, co zwiększa ryzyko przecieków w pompach i zaworach.

Zmniejszone tarcie i naprężenia kontaktowe w konstrukcji uszczelek dmuchanych

Dzięki temu, że wchodzą w kontakt jedynie po nadmuchaniu, te uszczelki zmniejszają powierzchnię styku o 60–80% w porównaniu do wersji statycznych. Taka praca na żądanie obniża współczynnik zużycia o 3,5 raza w zastosowaniach tłokowych, według danych testowych ISO 3601-3.

Analiza danych: 3-krotnie dłuższa żywotność w zastosowaniach zaworów tłokowych

Dane z terenu instalacji petrochemicznych pokazują, że uszczelki dmuchane osiągają średnio 18 000 godzin czasu pracy w zaworach odbiegowych — trzy razy więcej niż mechaniczne uszczelki otulone PTFE. Poprawa ta wiąże się ze spadkiem rocznych kosztów konserwacji o 34%, jak podano w raporcie Fluid Sealing Association z 2024 roku.

Konstrukcja modułowa umożliwiająca szybkie wymienianie i ponowne użycie

- Projekty w formie wkładów pozwalają na wymianę uszczelek w mniej niż 15 minut, w porównaniu do ponad dwóch godzin dla wersji klejonych

- Rejestry konserwacji zatwierdzone przez USDA wskazują, że 86% użytkowników ponownie wykorzystuje rdzenie napowietrzające w trzech lub więcej korpusach uszczelek

Studium przypadku: Szybka konserwacja w liniach przetwarzania żywności i napojów

Producent żywności mrożonej skrócił czas przestoju systemu CIP o 72% po przejściu na uszczelki drzwiowe napowietrzane. Konstrukcja modułowa umożliwiła higieniczną wymianę podczas standardowych 15-minutowych przerw sanitarnych, eliminując konieczność długotrwałych 4-godzinnych okien konserwacyjnych.

Długoterminowa opłacalność i zwrot z inwestycji (ROI) uszczelek napowietrzanych

Ukryte koszty częstej wymiany tradycyjnych uszczelek

Konwencjonalne uszczelki sprężynowe mogą być tańsze na początku, ale często ulegają awarii, co wiąże się z różnymi ukrytymi kosztami w przyszłości. Zakłady z branży przemysłowej tracą rocznie około 740 tys. USD z powodu nieplanowanych przestojów spowodowanych uszkodzeniem uszczelnień. Dane wskazują na ciekawy fakt – większość tych pieniędzy to utracony czas pracy i opóźnienia w produkcji, które stanowią niemal 7 na każde 10 wydanych dolarów na te problemy (Ponemon Institute opublikował podobne wyniki w 2023 roku). W trudnych warunkach, gdzie występują duże wahania temperatur lub obecne są chemikalia, standardowe uszczelki gumowe nie wytrzymują zbyt długo. Wiele zakładów musi je wymieniać już po pół roku albo najwyżej po roku, w zależności od surowości środowiska.

Powtarzalny projekt i niższe całkowite koszty materiałów w całym cyklu życia

Uszczelnienia napowietrzane zmniejszają cykliczne zakupy dzięki modularnej, wielokrotnego użytku konstrukcji. W przeciwieństwie do jednorazowych uszczelek, pozostają funkcjonalne po ponad 500 cyklach napowietrzania, co potwierdza raport z 2024 roku Raport Wytrzymałości Materiałów , co redukuje roczne zapotrzebowanie na materiały o 70% w zastosowaniach zaworowych. Ich membrany wzmocnione poliuretanem wykazują również trzykrotnie lepszą odporność na cząstki ścierne niż standardowe gumowe uszczelki.

Porównanie Całkowitych Kosztów Posiadania z Tradycyjnymi Uszczelkami

Pięcioletnia analiza cyklu życia wykazuje, że uszczelnienia napowietrzane oferują o 40% niższe całkowite koszty posiadania (TCO), mimo wyższych początkowych inwestycji. Kluczowe oszczędności wynikają z:

- Efektywność energetyczna : 22% redukcja zużycia energii pneumatycznej dzięki zoptymalizowanym ciśnieniom zadziałania

- Konserwacja : rocznie o 15 mniej godzin pracy na uszczelkę dzięki uproszczonej instalacji

- Unikanie Przestojów : w badaniu przypadku z 2025 roku odnotowano 98% czasu działania w liofilizatorach farmaceutycznych

Wiodący producenci donoszą o osiągnięciu zwrotu z inwestycji w ciągu dziewięciu miesięcy, przy netto oszczędnościach wynoszących 27 500 dolarów na uszczelnienie przez pięć lat, według Industrial Research Group 2025.

Wdrożenie w operacjach produkcyjnych skoncentrowanych na zrównoważonym rozwoju

Uszczelki napowietrzane stają się ostatnio coraz bardziej popularne, a według raportów branżowych wskaźniki ich wdrażania wzrosły o 31% od 2022 roku. Fakt, że uszczelki te można wielokrotnie używać, czyni je idealnym rozwiązaniem dla firm dążących do ograniczenia odpadów. Producenci baterii samochodowych również odnotowują widoczne efekty – niektóre zakłady meldują spadek ilości odpadów związanych z uszczelkami o 18% po przejściu na tę technologię. Jeszcze lepsza jest ich trwałość. Według badania EPA z 2023 roku, uszczelki te redukują emisję dwutlenku węgla o około 26 ton CO2 równoważnika rocznie na linię produkcyjną. Dla firm koncentrujących się na spełnianiu norm środowiskowych, taka wydajność sprawia, że uszczelki napowietrzane to nie tylko ekologiczne, ale i rozsądne decyzje biznesowe na dłuższą metę.

Często zadawane pytania

Czym są uszczelki napowietrzane?

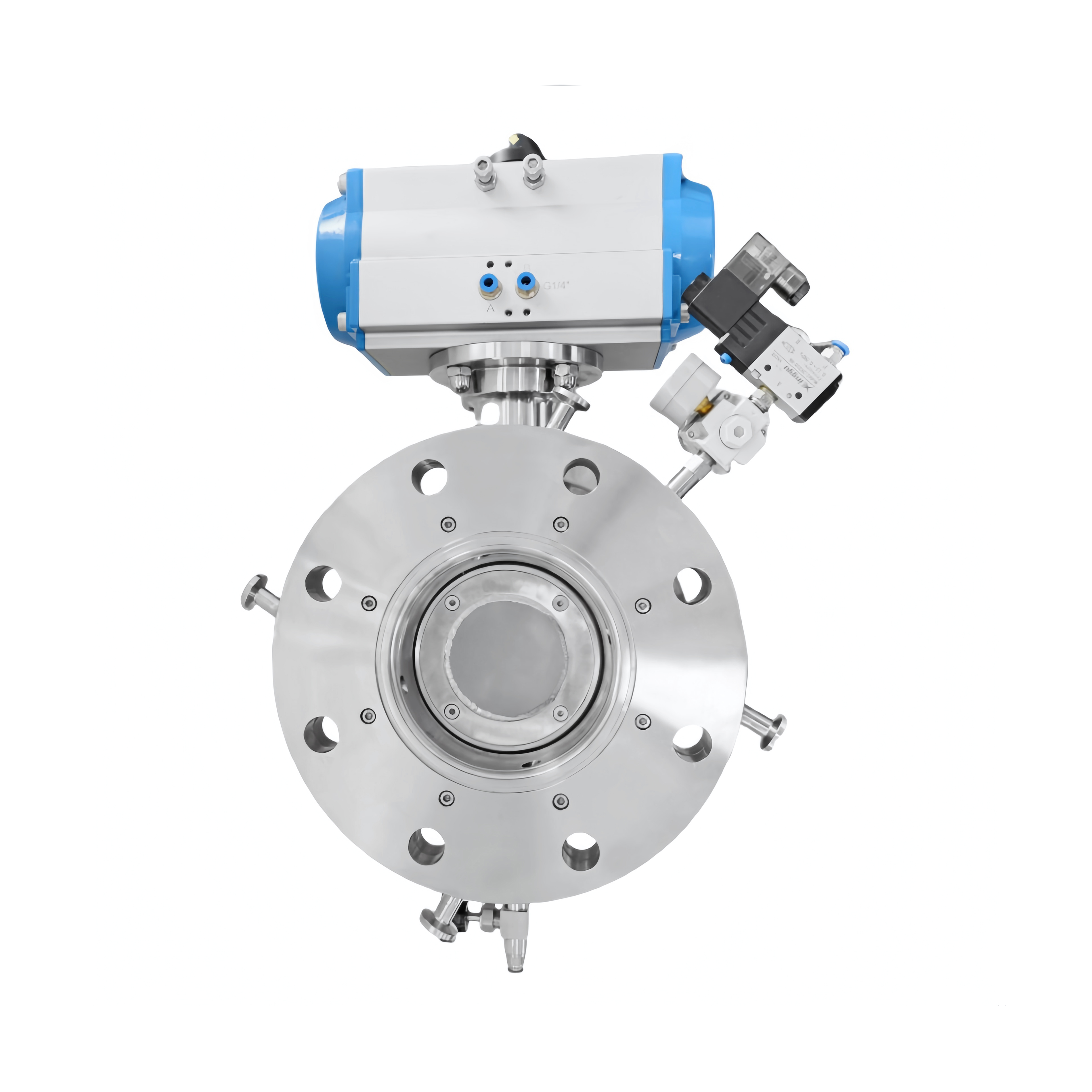

Uszczelnienia napowietrzane to rozwiązania uszczelniające, które wykorzystują ciśnienie pneumatyczne lub hydrauliczne do tworzenia szczelnego połączenia wokół powierzchni. Są znane ze swojej elastyczności i skuteczności w zastosowaniach dynamicznych oraz nieregularnych.

W jaki sposób uszczelnienia napowietrzane porównują się do tradycyjnych uszczelnień?

Uszczelnienia napowietrzane oferują lepszą integralność uszczelnienia dzięki regulowanej dystrybucji ciśnienia, większej zdolności dopasowania do nierównych powierzchni, wyższej efektywności energetycznej, dłuższego okresu użytkowania oraz mniejszych wymagań konserwacyjnych w porównaniu do tradycyjnych uszczelnień dociskowych.

Dlaczego warto rozważyć zastosowanie uszczelnień napowietrzanych?

Uszczelnienia napowietrzane są korzystne w zastosowaniach wymagających hermetycznych zamknięć, dostosowania do złożonych geometrii, efektywności energetycznej, przedłużonej trwałości oraz długoterminowej opłacalności. Nadają się do branż takich jak produkcja półprzewodników, przetwórstwo farmaceutyczne oraz operacje produkcyjne zrównoważone ekologicznie.

Czy uszczelnienia napowietrzane są przyjazne dla środowiska?

Tak, uszczelki pneumatyczne można wielokrotnie używać, co zmniejsza ilość odpadów i zapotrzebowanie na materiały. Ponadto redukują one emisję dwutlenku węgla, stanowiąc ekologiczny wybór dla zrównoważonych procesów produkcyjnych.

Spis treści

- Wyjątkowa szczelność w zastosowaniach dynamicznych i krytycznych

- Wyjątkowa Adaptacyjność do Nieregularnych i Złożonych Powierzchni

- Wysoka efektywność energetyczna i niskie wymagania dotyczące siły aktywowania

-

Zwiększona trwałość i skrócony czas postoju konserwacyjnego

- Wczesne zużycie tradycyjnych uszczelek elastomerowych i uszczelek mechanicznych

- Zmniejszone tarcie i naprężenia kontaktowe w konstrukcji uszczelek dmuchanych

- Analiza danych: 3-krotnie dłuższa żywotność w zastosowaniach zaworów tłokowych

- Konstrukcja modułowa umożliwiająca szybkie wymienianie i ponowne użycie

- Studium przypadku: Szybka konserwacja w liniach przetwarzania żywności i napojów

- Długoterminowa opłacalność i zwrot z inwestycji (ROI) uszczelek napowietrzanych

- Często zadawane pytania