Zrozumienie portów szybkiego transferu i ich roli w izolowaniu środowiska

Czym jest port szybkiego transferu (RTP)?

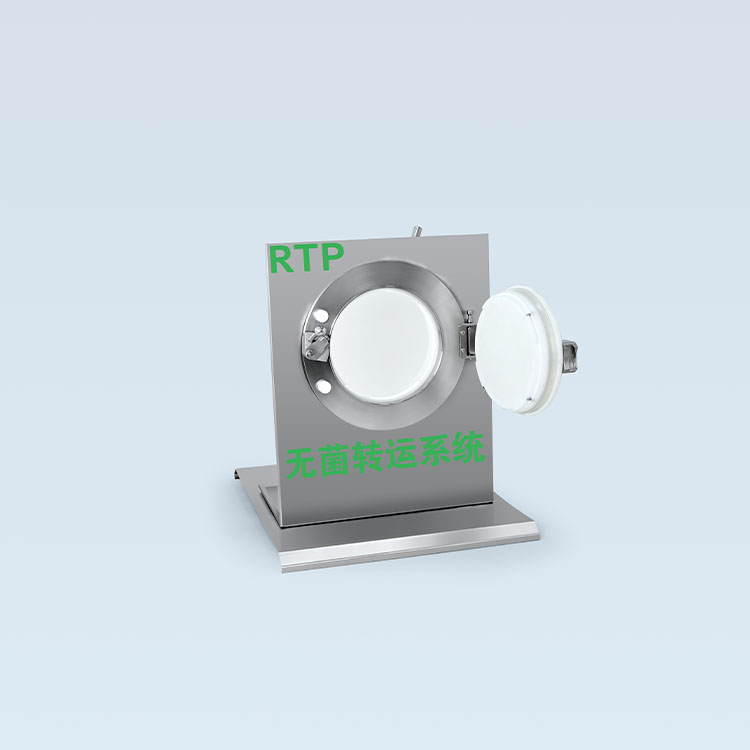

Port szybkiego transferu (RTP) to technologia zamkniętego systemu umożliwiająca sterylny transfer materiałów między dwoma odizolowanymi środowiskami przy jednoczesnym zachowaniu izolacji. Oryginalnie opracowany w latach 60. XX wieku do zastosowań jądrowych, nowoczesne systemy RTP łączą mechanizmy z podwójnymi drzwiami i blokadami mechanicznymi, aby zapobiec zanieczyszczeniom krzyżowym podczas procesów produkcyjnych w przemyśle farmaceutycznym, biotechnologicznym lub chemicznym.

Projekt z podwójnymi drzwiami zapobiegający zanieczyszczeniom

RTP wykorzystują bezpieczny projekt z podwójnymi drzwiami, w którym drzwi alfa (stałe) i drzwi beta (mobilne) nie mogą otworzyć się jednocześnie. Zapobiega to przenikaniu cząstek unoszących się w powietrzu lub zanieczyszczeń mikrobiologicznych do żadnego ze środowisk podczas transferu. Zgodnie z przeprowadzonym w 2023 roku badaniem branżowym, obiekty wykorzystujące ten projekt odnotowały o 89% mniejsze napływania cząstek w porównaniu z metodami transferu ręcznego.

Systemy mechanicznych blokad gwarantujące bezpieczny transfer materiałów

Zintegrowane mechaniczne blokady wymuszają sekwencyjne otwieranie drzwi:

- Drzwi alfa pozostają zablokowane, dopóki pojemnik beta nie zostanie bezpiecznie zamocowany

- Blokada fizyczna aktywuje się w przypadku niewłaściwego wyrównania

- Sygnały dźwiękowe uruchamiają się, jeśli integralność uszczelnienia ulega naruszeniu

To minimalizuje błędy ludzkie podczas transferu związków cytotoksycznych lub składników sterylnych, zgodnie z Wytycznymi FDA dotyczącymi zawierania materiałów o wysokim ryzyku.

Kluczowe zastosowania w obchodzeniu się ze związkami niebezpiecznymi i silnie działającymi

Systemy RTP są krytyczne dla transferu:

- Preparatów chemioterapeutycznych wymagających zamknięcia OEB 4/5

- Wektorów terapii genowej z protokołami inaktywacji wirusów

- Sterylnych substancji czynnych (API) w liniach napełniających opartych na izolatorach

Ponad 75% zakładów produkujących biologiczne leki zatwierdzone przez FDA wykorzystuje obecnie systemy RTP do spełnienia wymagań Załącznika 1 dotyczących przetwarzania w systemie zamkniętym, co podkreśla ich znaczenie w nowoczesnych strategiach kontroli zanieczyszczeń.

Produkcja bezpylna i zapewnienie sterylności z wykorzystaniem technologii RTP

Integracja systemów RTP w procesach produkcyjnych bezpylnych

Nowoczesne zakłady farmaceutyczne wykorzystują szybkie porty transferowe (RTP) do automatyzacji transferu materiałów przy jednoczesnym zachowaniu standardów czystości ISO 5. Systemy te łączą się bezproblemowo z izolatorami, systemami barierowymi o ograniczonym dostępie (RABS) oraz jednorazowymi zestawami, zmniejszając interwencję człowieka o 84% w kluczowych procesach (Pharmaceutical Technology, 2023).

Zapewnienie sterylności podczas transferu materiałów

RTP zapobiegają przenikaniu drobnoustrojów dzięki mechanicznym zatrzaskom i uszczelkom podwójnych drzwi. Badanie walidacyjne z 2023 roku przeprowadzone w 17 obiektach wykazało 98% redukcję incydentów zanieczyszczeń podczas przekazywania termolabilnych produktów biologicznych przy użyciu technologii RTP.

Protokoły walidacyjne: integralność uszczelnienia, kontrola cząstek i testy sterylności

Trzy kluczowe kryteria walidacji gwarantują niezawodność RTP:

| Parametr | Metoda testu | Standard akceptacji |

|---|---|---|

| Jakość Zamknięcia | Testy spadku ciśnienia | ≤0,5% stopień nieszczelności przez 30 minut |

| Kontrola cząstek | Liczniki cząstek laserowych | ≤3 520 cząstek/m³ (≤0,5μm) |

| Zapewnienie bezpłodności | Wskaźniki biologiczne (Geobacillus stearothermophilus) | redukcja o 6 log |

Zastosowanie RTP w izolatorach i pomieszczeniach czystych dla zachowania czystości produktu

W środowiskach klasy A, RTP umożliwiają przekazywanie materiałów naświetlanych promieniami gamma z 99,99% gwarancją sterylności. Ich kompatybilność z systemami izolatorów przyczyniła się do rocznego wzrostu o 32% w adopcji zamkniętego procesowania dla wysokoaktywnych substancji czynnych (Grand View Research, 2023).

Komponenty konstrukcyjne i mechanizmy funkcjonalne systemów RTP

Systemy Rapid Transfer Port (RTP) zapewniają bezpieczny transfer materiałów dzięki precyzyjnie zaprojektowanym komponentom, które utrzymują sterylność, umożliwiając jednocześnie efektywne przepływy pracy w przemyśle farmaceutycznym. Ich projekt funkcjonalny bezpośrednio minimalizuje ryzyko zanieczyszczenia w krytycznych procesach produkcyjnych.

Połączenia kołnierzowe typu alpha i beta w dokowaniu sterylnym

W centrum technologii RTP znajduje się specjalne połączenie kołnierzowe typu alpha i beta. Gdy te elementy się ze sobą zablokują, tworzą tzw. zamkniętą ścieżkę systemową. Materiały mogą być bezpiecznie przenoszone z jednej komory izolacyjnej do innego pojemnika, nie dopuszczając substancji z zewnętrznej atmosfery. Strona alpha pozostaje nieruchoma na sprzęcie, do którego jest podłączona. Tymczasem część beta łączy się z pojemnikami transportowymi. Istnieje sprytne obracane pierścieńowe uchwytywanie, które zapewnia idealne wyrównanie obu części, umożliwiając szczelne połączenie przed właściwym połączeniem. Naprawdę eleganckie rozwiązanie inżynieryjne.

Zestawy Beta: Kanistry, pojemniki autoklawowe i zatoki cieczowe

Konfiguracje strony Beta dostosowują się do różnorodnych potrzeb transferu. Kanistry ze stali nierdzewnej wytrzymują sterylizację w wysokiej temperaturze dla materiałów stałych, podczas gdy jednorazowe pojemniki polimerowe nadają się do bioproduktów jednorazowego użytku. Specjalistyczne zatoki cieczowe są wyposażone w filtry wyrównujące ciśnienie podczas przepływu cieczy, zapewniając sterylność przy przekazywaniu płynów o różnej lepkości – od kultur komórkowych po gęste maści.

Cechy projektowe zapewniające bezpieczeństwo, trwałość i łatwość użytkowania

Nowoczesne systemy RTP są wyposażone w czujniki blokady awaryjnej, które uniemożliwiają otwarcie drzwi przed ukończeniem odpowiedniego uszczelnienia. Ergonomiczne konstrukcje zacisków zmniejszają zmęczenie operatora podczas powtarzalnych transferów, a powłoki odporne na korozję wytrzymują działanie agresywnych środków dezynfekcyjnych, takich jak para nadtlenku wodoru. Standardowe kodowanie kolorami (niebieski dla alfa, pomarańczowy dla beta) ułatwia identyfikację w szybko rozwijających się środowiskach czystych.

Zgodność materiałów i skalowalność systemu w warunkach farmaceutycznych

Stal nierdzewna stopu 316L dominuje na powierzchniach stykających się z mediami, zapewniając odporność na korozję, podczas gdy uszczelki z etylenopropylenodienu (EPDM) gwarantują kompatybilność z metodami sterylizacji. Modułowe rozmiary kołnierzy (średnice od 8³ do 16³) umożliwiają skalowanie od partii próbnych w badaniach klinicznych do produkcji komercyjnej, a protokoły walidacyjne zapewniają spójne działanie w różnych skalach operacyjnych.

Zgodność z przepisami i wymagania dotyczące walidacji dla systemów RTP

Spełnianie norm FDA, załącznika 1 Unii Europejskiej oraz standardów cGMP w projektowaniu systemów RTP

W przypadku systemów RTP stosowanych w produkcji farmaceutycznej zgodność z różnymi przepisami jest absolutnie niezbędna dla bezpiecznego przemieszczania materiałów. Zacznijmy od podstaw: zgodnie z 21 CFR Part 11 agencji FDA wszystkie elektroniczne rekordy muszą być zachowane i niepodatne na manipulacje. Następnie mamy załącznik UE 1, który szczegółowo określa konieczność utrzymywania warunków czystości sali czystej ISO 5 podczas transferów. A nawet nie wspominając o wymaganiach cGMP. Producentowie muszą dokładnie testować wszystkie blokady mechaniczne i sprawdzać każde uszczelnienie pod kątem wycieków, ponieważ chodzi o zapobieganie zanieczyszczeniom między partiami. Jedno niewielkie zawodzenie może oznaczać dotarcie zanieczyszczonych produktów do pacjentów, więc to nie są tylko formalności — tu naprawdę zależy na bezpieczeństwie pacjentów.

| Standard | Podstawowe wymaganie | Zakres walidacji |

|---|---|---|

| FDA 21 CFR Part 11 | Śledzenie zmian w elektronicznych rekordach | Integralność danych |

| Załącznik UE 1 | ≤ 3520 cząstek/m³ (≤ 0,5 µm) | Jednolitość przepływu powietrza |

| cGMP | ≤ 1x10⁻⁶ mbar·L/s stopień szczelności | Testowanie integralności spoiny |

Najlepsze praktyki branżowe dla systemów zaworowych dwudrzwiowych

Wiodące obiekty stosują testowanie utraty ciśnienia co 6 miesięcy w celu weryfikacji integralności podwójnych drzwi. Blokady mechaniczne uniemożliwiają jednoczesne otwieranie drzwi, zmniejszając ryzyko zanieczyszczenia krzyżowego o 99,97% w środowiskach OEB 5/6. Badania przepływu powietrza z wykorzystaniem wizualizacji dymem zapewniają jednokierunkowy przepływ podczas transferów, utrzymując warunki zgodne z normą ISO 14644-1 Klasy 5.

Dokumentacja i procesy kwalifikacyjne przygotowujące do audytu

Badanie z 2023 roku wykazało, że 78% uwag FDA dotyczyło niekompletnej dokumentacji cyklu życia RTP. Kompleksowe protokoły obejmują:

- Rekordy Kwalifikacji Instalacji (IQ) dotyczące tolerancji ustawienia kołnierzy

- Dane Kwalifikacji Eksploatacyjnej (OQ) dotyczące czasów cyklu transferu

- Dowody Kwalifikacji Wydajnościowej (PQ) potwierdzające zachowanie sterylnego graniczenia

Elektroniczne dzienniki z podpisami zgodnymi z wymogami 21 CFR Part 11 upraszczają procesy audytowe, skracając czasy przeglądu o 40% w porównaniu z systemami papierowymi.

Zastosowania szybkich portów transferowych w produkcji biotechnologicznej

Porty szybkiego transferu w liniach aseptycznego napełniania i zamkniętych systemach transferowych

Porty szybkiego transferu (RTP) umożliwiają bezpieczny transfer materiałów w wysokoryzykownych procesach bioprodukcyjnych, takich jak aseptyczne napełnianie, gdzie sterylność jest warunkiem koniecznym. Ich mechanizm podwójnych drzwi zapobiega przedostawaniu się zanieczyszczeń powietrznych podczas napełniania fiolki lub strzykawek, a zamknięte systemy transferowe gwarantują integralność produktów dla wrażliwych biologicznych leków, takich jak przeciwciała monoklonalne.

Zastosowanie technologii RTP w bioprodukcji i terapii komórkowej/genowej

W procesach terapii komórkowej/genowej porty RTP zapewniają kompatybilność z jednorazowymi bioreaktorami i izolatorami, zmniejszając ryzyko zanieczyszczenia krzyżowego podczas transferu ośrodków hodowlanych lub etapów zbierania biomasy. Projekt z kołnierzem beta umożliwia płynne dokowanie do pojemników kriogenicznych, co ma kluczowe znaczenie dla zachowania żywotności komórek podczas kriozachowywania.

Rozszerzanie zakresu zastosowań portów RTP w badaniach naukowych i produkcji w przemyśle medycznym

Obecnie specjaliści pracujący nad innowacjami w branży farmaceutycznej coraz częściej wykorzystują technologię RTP w różnych zastosowaniach, w tym w produkcji szczepionek, zarządzaniu sterylnymi substancjami czynnymi (API) oraz w zawieraniu niebezpiecznych substancji cytotoksycznych. Ostatnie badania wykazały, że obiekty wykorzystujące systemy RTP odnotowały niemal o połowę mniej problemów z zanieczyszczeniami w porównaniu ze starszymi metodami – konkretnie spadek rzędu około 47%. Dużą zaletą tych systemów jest ich skalowalność. Działają równie dobrze w małych laboratoriach prowadzących serie testowe, jak i w pełnoskalowych środowiskach produkcyjnych. Ta elastyczność czyni je szczególnie atrakcyjnymi, biorąc pod uwagę stale zmieniające się przepisy wymagające stosowania coraz bardziej zamkniętych systemów procesowych w całej branży.

Często zadawane pytania

Jakie materiały można przenosić za pomocą systemów RTP?

Systemy RTP mogą przenosić szeroki zakres materiałów, w tym leki przeciwnowotworowe, wektory terapii genowej, sterylnych API oraz biologiczne czynniki wrażliwe na temperaturę. Są one dostosowane do różnych warunków i wymagań w zależności od konfiguracji projektowej.

Co sprawia, że systemy RTP są zgodne ze standardami regulacyjnymi?

Systemy RTP są zgodne ze standardami takimi jak FDA 21 CFR Part 11, EU Annex 1 oraz cGMP poprzez utrzymywanie sterylnych warunków podczas transferu, zapewnienie integralności danych w zapisach elektronicznych oraz stosowanie odpowiednich testów szczelności mechanicznej i uszczelek.

W jaki sposób systemy RTP zapobiegają zanieczyszczeniu krzyżowemu?

Systemy RTP wykorzystują mechanizm z podwójnymi drzwiami wyposażonymi w blokady mechaniczne, uniemożliwiające jednoczesne otwieranie drzwi, co zmniejsza ryzyko zanieczyszczenia krzyżowego dzięki utrzymaniu zawartości w zamkniętej przestrzeni.

Jakie są korzyści wynikające z zastosowania systemów RTP w produkcji bezpyłowej?

Wykorzystanie RTP w produkcji bezpyłowej zapewnia sterylność i zgodność ze standardami pomieszczeń czystych, ogranicza ingerencję człowieka oraz znacząco zmniejsza liczbę incydentów zanieczyszczeń.

Spis treści

- Zrozumienie portów szybkiego transferu i ich roli w izolowaniu środowiska

- Produkcja bezpylna i zapewnienie sterylności z wykorzystaniem technologii RTP

- Komponenty konstrukcyjne i mechanizmy funkcjonalne systemów RTP

- Zgodność z przepisami i wymagania dotyczące walidacji dla systemów RTP

- Zastosowania szybkich portów transferowych w produkcji biotechnologicznej

- Często zadawane pytania