Разбиране на бързите преносни портове и тяхната роля при изолацията

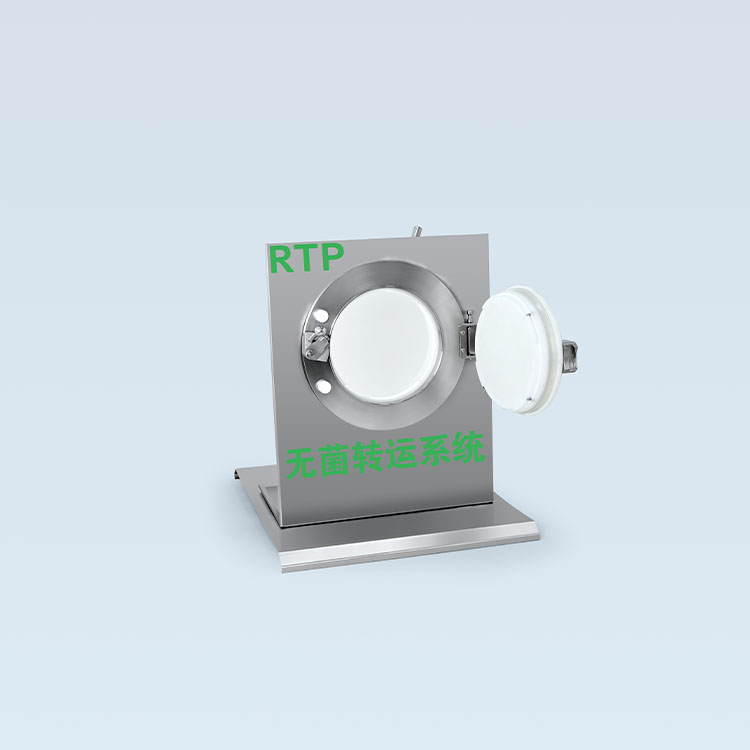

Какво е бърз преносен порт (RTP)?

Бързият преносен порт (RTP) е технология с затворена система, която позволява стерилен пренос на материали между две изолирани среди, като запазва изолацията. Първоначално разработен през 1960-те години за ядрени приложения, съвременните RTP системи комбинират двуварови механизми и механични блокировки, за да предотвратят кръстосано замърсяване по време на фармацевтични, биотехнологични или химически производствени процеси.

Дизайн с двойни врати за предотвратяване на замърсяване

RTP използват безопасен дизайн с двойни врати, при който алфа (фиксирания) и бета (мобилния) портал не могат да се отварят едновременно. Това предотвратява проникването на въздушни частици или микробни замърсители в която и да е среда по време на трансферите. Според проучване от 2023 г. в индустрията, обектите, използващи този дизайн, намалиха проникването на частици с 89% в сравнение с ръчните методи за трансфер.

Механични блокировъчни системи за осигуряване на безопасен трансфер на материали

Вградените механични блокировки налагат последователна работа на вратите:

- Алфа вратата остава заключена, докато бета контейнерът не се закрепи напълно

- Физическа бариера се задейства при неправилно подравняване

- Звукови сигнали се активират, ако цялостта на уплътнението отслабне

Това минимизира човешката грешка при трансфера на цитотоксични съединения или стерилни съставки, което отговаря на Напътствията на FDA за съдържание за високорискови материали.

Ключови приложения при работа с опасни и силно действащи съединения

Системите RTP са от решаващо значение за прехвърлянето на:

- Цитостатични агенти, изискващи ограждане OEB 4/5

- Вектори за генна терапия с протоколи за инактивиране на вируси

- Стерилни активни фармацевтични субстанции (API) в линии за пълнене, базирани на изолатори

Над 75% от обектите за биологични продукти, одобрени от FDA, вече използват RTP системи, за да отговарят на изискванията на Приложение 1 за затворени процеси, което подчертава тяхната важност в съвременните стратегии за контрол на замърсяването.

Асептично производство и гарантиране на стерилност с технология RTP

Интегриране на RTP системи в асептични производствени процеси

Съвременните фармацевтични обекти използват бързи предавателни портове (RTP), за да автоматизират прехвърлянето на материали, като запазват стандарта ISO 5 за чисти стаи. Тези системи се свързват безпроблемно с изолатори, системи с ограничен достъп (RABS) и еднократни комплекти, намалявайки човешкото вмешателство с 84% в критични процеси (Pharmaceutical Technology, 2023).

Запазване на стерилността по време на прехвърляне на материали

RTP предотвратяват проникването на микроби чрез механични блокировки и уплътнения с двойни врати. Проучване за валидиране от 2023 година, проведено в 17 обекта, показа намаляване с 98% на инцидентите с контаминация при трансфер на термолабилни биологични продукти с използването на RTP технология.

Протоколи за валидиране: Цялостност на уплътнението, Контрол на частиците и Тестване за стерилност

Три критични критерия за валидиране осигуряват надеждността на RTP:

| Параметър | Метод на теста | Стандарт за приемане |

|---|---|---|

| Цялостност на уплътнението | Тестове за спад на налягането | ≤0,5% ниво на изтичане за 30 минути |

| Контрол на частиците | Лазерни броячи на частици | ≤3 520 частици/м³ (≤0,5μm) |

| Гаранция за стерилност | Биологични индикатори (Geobacillus stearothermophilus) | 6-log редукция |

Използване на RTP в изолатори и чисти стаи за осигуряване на чистота на продукта

В среди от клас А, RTP системите осигуряват пренос на материали, подложени на гама-облъчване, с гарантирана стерилност от 99,99%. Съвместимостта им с изолаторни системи е довела до годишен ръст от 32% в прилагането на затворени процеси за високопотентни активни фармацевтични съставки (Grand View Research, 2023).

Конструктивни компоненти и функционални механизми на RTP системи

Системите за бързо предаване (RTP) осигуряват безопасен пренос на материали чрез прецизно проектирани компоненти, които запазват стерилността, като едновременно осигуряват ефективни фармацевтични работни потоци. Тяхното функционално проектиране директно решава рисковете от контаминация в критични производствени процеси.

Алфа и Бета фланцови връзки при стерилно съединяване

В сърцето на RTP технологията се намира тази специална комбинация от алфа и бета фланши. Когато тези части се заключат заедно, те образуват това, което инженерите наричат затворена пътна система. Материалите могат безопасно да се преместват от една изолационна камера към друг контейнер, без нищо отвън да проникне вътре. Алфа страната остава неподвижна върху машината, към която е прикачена. Междувременно бета частта се свързва с тези преносими съдове. Съществува един хитър въртящ се колан, който гарантира правилното подравняване за напълно плътно запечатване още преди да се осъществи действителното свързване. Наистина изискано инженерно решение.

Бета сглобки: Канистри, автоклавируеми контейнери и течни портове

Конфигурациите от бета-страната се адаптират към разнообразни нужди при прехвърлянията. Каните от неръждаема стомана издържат на стерилизация при висока температура за твърди материали, докато единоразовите полимерни съдове са подходящи за биологични продукти с еднократна употреба. Специализирани течности портове интегрират филтри за изравняване на налягането при прехвърляне на течности, осигурявайки стерилност в целия диапазон на вискозитет – от клетъчни култури до високовискозни мехлеми.

Дизайн характеристики за безопасност, издръжливост и лесота на употреба

Съвременните RTP системи включват аварийни сензори с блокираща функция, които предотвратяват отварянето на вратата, докато запечатването не бъде завършено напълно. Ергономични конструкции на скоби намаляват умората на оператора по време на многократни прехвърляния, а корозоустойчивите покрития издържат на агресивни дезинфектанти като пари от водороден пероксид. Стандартизирано кодиране чрез цветове (синьо за алфа, оранжево за бета) опростява идентификацията в динамични условия на чисти стаи.

Съвместимост на материали и мащабируемост на системата във фармацевтични среди

Неръждаема стомана от клас 316L доминира в контактните повърхности за устойчивост на корозия, докато уплътненията от етилен пропилен диен мономер (EPDM) осигуряват съвместимост с методите за стерилизация. Модулни фланцови размери (диаметри от 8³ до 16³) позволяват мащабиране от проби за клинични изследвания до търговско производство, като протоколите за валидиране гарантират постоянни работни характеристики при различните мащаби.

Изисквания за регулаторно съответствие и валидиране за RTP системи

Спазване на стандарти FDA, ЕС Приложение 1 и cGMP в конструкцията на RTP

За RTP системите, използвани в производството на лекарства, спазването на различните разпоредби е абсолютно задължително за безопасното преместване на материали. Нека започнем с основното: съгласно 21 CFR част 11 на FDA, всички тези електронни записи трябва да останат непокътнати и защитени от промяна. Следва EU Annex 1, който конкретизира изискванията за поддържане на условия в чиста стая ISO 5 по време на прехвърлянията. А дори не искайте да започна за изискванията cGMP. Производителите трябва задълбочено да тестват механичните блокировки и да проверяват всяка уплътнителна прокладка за течове, тъй като става дума за предотвратяване на кръстосано замърсяване между партиди. Един миниатюрен дефект тук може да означава замърсени продукти, които достигат до пациенти, така че това не е просто хартиена работа – на карта е поставена реалната безопасност на пациентите.

| Стандарт | Ключово изискване | Фокус върху валидирането |

|---|---|---|

| FDA 21 CFR Part 11 | Дневници за проследяване на електронни записи | Целостност на данните |

| EU Annex 1 | ≤ 3 520 частици/м³ (≤ 0,5 µm) | Еднородност на въздушния поток |

| cGMP | ≤ 1×10⁻⁶ mbar·L/s скорост на теч | Тест за целостност на запалянето |

Най-добри практики в индустрията за системи за сдвоени врати с обгръщащ контур

Водещите обекти прилагат тест за спад на налягането на всеки 6 месеца, за да потвърдят цялостността на двойните врати. Механични блокировки предотвратяват едновременното отваряне на вратите, намалявайки риска от кръстосано замърсяване с 99,97% в среди OEB 5/6. Проучвания на въздушния поток чрез визуализация с дим осигуряват еднопосочен поток по време на прехвърлянията и поддържат условия клас 5 по ISO 14644-1.

Документация и процеси за квалификация за готовност за одит

Проучване от 2023 г. разкри, че 78% от цитатите на FDA включват непълна документация на жизнения цикъл на RTP. Устойчивите протоколи включват:

- Документи за квалификация при инсталиране (IQ) за допуски при подравняване на фланцове

- Операционни данни за квалификация (OQ) за времена на цикъл при прехвърляне

- Свидетелства за квалификация по производителност (PQ) за поддържане на стерилна граница

Електронни регистрационни книги с подписи, съответстващи на 21 CFR Part 11, опростяват процесите на одит, като намаляват времето за преглед с 40% в сравнение с хартиени системи.

Приложения на бързи прехвърлящи портове в производството на биофармацевтици

RTPs в асептични линии за пълнене и затворени системи за трансфер

Портовете за бърз трансфер (RTP) осигуряват сигурен пренос на материали при високорискови биофармацевтични процеси като асептично пълнене, където стерилността е задължителна. Двутайната им система предотвратява въздушни замърсители по време на пълнене на флакони или спринцовки, докато трансферите чрез затворена система запазват цялостта на продукта за чувствителни биологични препарати като моноклонални антитела.

Използване на RTP технология в биопроцесинга и терапия с клетки/гените

В процесите за клетъчна/генна терапия RTP портовете гарантират съвместимост с однократни биореактори и изолатори, намалявайки риска от кръстосано замърсяване по време на прехвърляне на среди или стъпки по събиране. Конструкцията им с бета фланец позволява безпроблемно скачване с криогенни контейнери, което е от решаващо значение за запазване на жизнеспособността на клетките по време на криоконсервация.

Разширяване на приложението на RTP в научни изследвания и производство в областта на живота

В днешно време специалистите в областта на фармацевтичните иновации все по-често използват RTP технологията за различни приложения, включително производство на ваксини, управление на стерилни активни фармацевтични съставки (API) и съдържане на опасни цитотоксични вещества. Според последни проучвания, обектите, използващи RTP системи, имат почти наполовина по-малко проблеми с контаминация в сравнение с по-старите методи – конкретно намаление от около 47%. Предимството на тези системи е и в тяхната мащабируемост. Те работят еднакво добре както в малки лаборатории, произвеждащи пробни партиди, така и в пълноформатни производствени среди. Тази гъвкавост ги прави особено привлекателни, като предвид на постоянните промени в регулациите, които изискват все по-широкото използване на затворени процесни системи в цялата индустрия.

Често задавани въпроси

Какви материали могат да се прехвърлят чрез RTP системи?

Системите за пренос в реално време могат да прехвърлят широк спектър от материали, включително химиотерапевтични агенти, вектори за генна терапия, стерилни активни фармацевтични субстанции (API) и биологични продукти, чувствителни към температурата. Те са адаптивни към различни условия и изисквания в зависимост от конфигурацията на конструкцията.

Какво прави системите за пренос в реално време съответстващи на регулаторните стандарти?

Системите за пренос в реално време отговарят на стандарти като FDA 21 CFR Part 11, EU Annex 1 и cGMP, като поддържат стерилни условия по време на прехвърляне, осигуряват цялостност на данните в електронните записи и използват подходящи тестове за механична и пломбова цялост.

Как системите за пренос в реално време предотвратяват кръстосано замърсяване?

Системите за пренос в реално време използват двуварова система с механични блокировки, които предотвратяват едновременното отваряне на вратите, намалявайки по този начин риска от кръстосано замърсяване чрез поддържане на затворен контур между различните среди.

Какви са ползите от използването на системи за пренос в реално време в асептичното производство?

Използването на RTP-та при асептично производство осигурява стерилност и съответствие с изискванията за чисти стаи, намалява човешкото намесване и значително понижава инцидентите с контаминация.

Съдържание

- Разбиране на бързите преносни портове и тяхната роля при изолацията

-

Асептично производство и гарантиране на стерилност с технология RTP

- Интегриране на RTP системи в асептични производствени процеси

- Запазване на стерилността по време на прехвърляне на материали

- Протоколи за валидиране: Цялостност на уплътнението, Контрол на частиците и Тестване за стерилност

- Използване на RTP в изолатори и чисти стаи за осигуряване на чистота на продукта

- Конструктивни компоненти и функционални механизми на RTP системи

- Изисквания за регулаторно съответствие и валидиране за RTP системи

- Приложения на бързи прехвърлящи портове в производството на биофармацевтици

-

Често задавани въпроси

- Какви материали могат да се прехвърлят чрез RTP системи?

- Какво прави системите за пренос в реално време съответстващи на регулаторните стандарти?

- Как системите за пренос в реално време предотвратяват кръстосано замърсяване?

- Какви са ползите от използването на системи за пренос в реално време в асептичното производство?