Grundlagen zu Schnelltransfereinrichtungen und deren Rolle in der Abschirmung

Was ist eine Schnelltransfereinrichtung (RTP)?

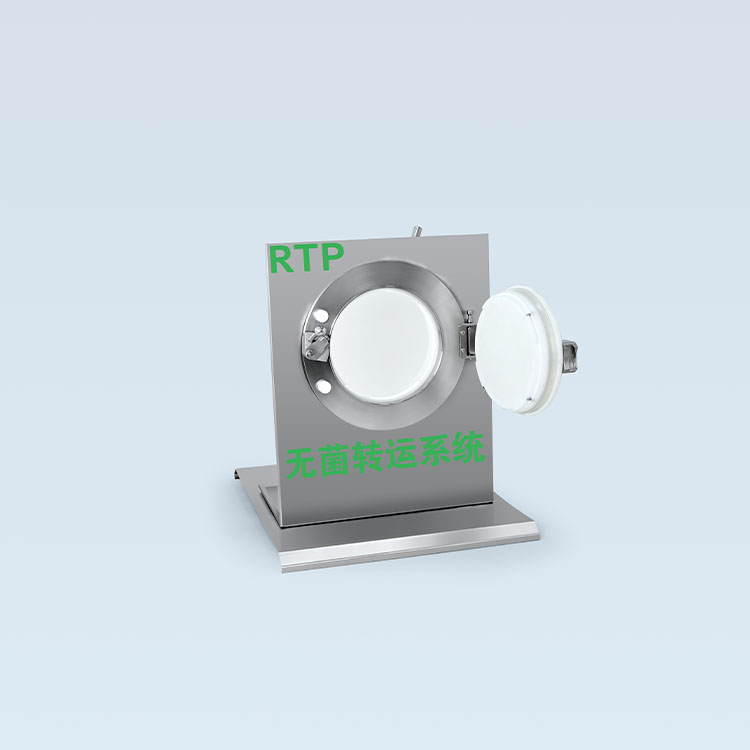

Eine Schnelltransfereinrichtung (RTP) ist eine geschlossene Systemtechnologie, die die sterile Übertragung von Material zwischen zwei getrennten Umgebungen ermöglicht, während die Abschirmung aufrechterhalten wird. Ursprünglich in den 1960er Jahren für nukleare Anwendungen entwickelt, kombinieren moderne RTP-Systeme Zweittür-Mechanismen und mechanische Verriegelungen, um Kreuzkontaminationen während pharmazeutischer, biotechnologischer oder chemischer Produktionsprozesse zu verhindern.

Doppeltür-Design zum Schutz vor Kontamination

RTPs verwenden ein ausfallsicheres Doppeltür-Design, bei dem die Alpha-Tür (feststehend) und die Beta-Tür (beweglich) nicht gleichzeitig geöffnet werden können. Dadurch wird verhindert, dass luftgetragene Partikel oder mikrobielle Kontaminanten während des Transfers in eine der Umgebungen eindringen. Laut einer Branchenumfrage aus dem Jahr 2023 wiesen Einrichtungen, die dieses Design nutzen, eine um 89 % geringere Partikeleindringung auf als bei manuellen Transfervorgängen.

Mechanische Verriegelungssysteme für sicheren Materialtransfer

Integrierte mechanische Verriegelungen gewährleisten einen sequenziellen Türbetrieb:

- Die Alpha-Tür bleibt verriegelt, bis der Beta-Behälter sicher angebracht ist

- Eine physische Barriere greift bei fehlerhafter Ausrichtung

- Akustische Warnsignale ertönen, wenn die Dichtungsintegrität beeinträchtigt ist

Dies minimiert menschliche Fehler beim Transfer von zytotoxischen Wirkstoffen oder sterilen Inhaltsstoffen und entspricht den FDA-Richtlinien zur Kontainment für hochriskante Materialien.

Wichtige Anwendungen beim Umgang mit gefährlichen und potenzen Wirkstoffen

RTP-Systeme sind entscheidend für den Transfer von:

- Chemotherapeutika, die OEB 4/5-Containment erfordern

- Gen Therapie-Vektoren mit viralen Inaktivierungsprotokollen

- Sterilen Wirkstoffen in Isolator-basierten Abfülllinien

Mehr als 75 % der von der FDA zugelassenen Biologika-Anlagen setzen heute RTPs ein, um die Anforderungen von Anhang 1 an die geschlossene Verarbeitung zu erfüllen, was ihre Bedeutung für moderne Kontaminationskontrollstrategien unterstreicht.

Aseptische Herstellung und Sterilitätssicherung mit RTP-Technologie

Integration von RTPs in aseptische Verarbeitungsabläufe

Moderne pharmazeutische Anlagen verwenden Rapid Transfer Ports (RTPs), um Materialtransfers zu automatisieren und gleichzeitig ISO 5-Reinraumstandards aufrechtzuerhalten. Diese Systeme verbinden sich nahtlos mit Isolatoren, Systemen mit beschränktem Zugriff (RABS) und Einweg-Systemen und reduzieren den menschlichen Eingriff in kritischen Arbeitsabläufen um 84 % (Pharmaceutical Technology, 2023).

Aufrechterhaltung der Sterilität während des Materialtransfers

RTPs verhindern das Eindringen von Mikroben durch mechanische Verriegelungen und Doppeltüren-Dichtungen. Eine Validierungsstudie aus dem Jahr 2023 in 17 Einrichtungen zeigte eine Reduzierung der Kontaminationsvorfälle um 98 % beim Transfer temperatursensibler Biologika mithilfe der RTP-Technologie.

Validierungsprotokolle: Dichtigkeit der Dichtung, Partikelkontrolle und Sterilitätsprüfung

Drei entscheidende Validierungskriterien gewährleisten die Zuverlässigkeit von RTPs:

| Parameter | Testmethode | Annahmekriterium |

|---|---|---|

| Versiegelungsintegrität | Druckabfalltests | ≤0,5 % Leckrate über 30 Minuten |

| Partikelkontrolle | Laser-Partikelzähler | ≤3.520 Partikel/m³ (≤0,5 μm) |

| Sterilitätsgarantie | Biologische Indikatoren (Geobacillus stearothermophilus) | 6-log-Reduktion |

Einsatz von RTPs in Isolatoren und Reinräumen für Produktreinheit

In Umgebungen der Klasse A ermöglichen RTPs den Transfer gamma-bestrahlter Materialien mit einer Sterilitätssicherheit von 99,99 %. Ihre Kompatibilität mit Isolatorsystemen hat zu einem jährlichen Anstieg der geschlossenen Verarbeitung bei hochwirksamen Wirkstoffen (HPAPIs) um 32 % geführt (Grand View Research, 2023).

Konstruktionskomponenten und funktionelle Mechanismen von RTP-Systemen

RTP-Systeme (Rapid Transfer Port) gewährleisten einen sicheren Materialtransfer durch präzisionsgefertigte Komponenten, die die Sterilität aufrechterhalten und gleichzeitig effiziente pharmazeutische Arbeitsabläufe ermöglichen. Ihr funktionales Design begegnet gezielt Kontaminationsrisiken bei kritischen Herstellungsprozessen.

Alpha- und Beta-Flanschverbindungen beim sterilen Andocken

Im Kern der RTP-Technologie finden wir diese spezielle Kombination aus Alpha- und Beta-Flanschen. Wenn diese Teile miteinander verriegelt werden, entsteht das, was Ingenieure als geschlossenen Systempfad bezeichnen. Materialien können dann sicher von einer Isolierkammer in einen anderen Behälter übertragen werden, ohne dass äußere Einflüsse eindringen können. Die Alpha-Seite bleibt dabei an der jeweiligen Maschine fixiert, während das Beta-Teil mit den Transferbehältern verbunden wird. Eine clevere drehbare Kupplungshülse sorgt dafür, dass vor dem eigentlichen Verbindungsvorgang alles exakt ausgerichtet ist, um eine luftdichte Abdichtung zu gewährleisten. Eigentlich eine sehr elegante ingenieurtechnische Lösung.

Beta-Bauteile: Kanister, autoklavierbare Behälter und Flüssigkeitsanschlüsse

Beta-Seiten-Konfigurationen passen sich an unterschiedliche Transferanforderungen an. Edelstahlbehälter eignen sich für die Hochtemperatursterilisation von festen Materialien, während Einweg-Polymerbehälter für den einmaligen Gebrauch bei Biopharmazeutika geeignet sind. Spezielle Flüssigkeitsanschlüsse verfügen über Druckausgleichsfilter für den sterilen Flüssigkeitstransfer über Viskositätsbereiche hinweg – von Zellkulturen bis hin zu viskosen Salben.

Konstruktionsmerkmale für Sicherheit, Langlebigkeit und einfache Handhabung

Moderne RTP-Systeme verfügen über sicherheitsrelevante Verriegelungssensoren, die ein Öffnen der Tür verhindern, bis der Dichtungsprozess abgeschlossen ist. Ergonomische Klemmkonstruktionen verringern die Belastung des Bedieners bei wiederholten Transfers, und korrosionsbeständige Beschichtungen widerstehen aggressiven Desinfektionsmitteln wie Wasserstoffperoxid-Dampf. Eine standardisierte Farbkennung (blau für Alpha, orange für Beta) erleichtert die Identifizierung in dynamischen Reinraumumgebungen.

Materialverträglichkeit und Systemskalierbarkeit in pharmazeutischen Anwendungen

Edelstahl der Güteklasse 316L dominiert die Kontaktflächen für Korrosionsbeständigkeit, während Dichtungen aus Ethylen-Propylen-Dien-Kautschuk (EPDM) die Verträglichkeit mit Sterilisationsverfahren sicherstellen. Modulare Flanschgrößen (Durchmesser von 8³ bis 16³) ermöglichen die Skalierung von Chargen für klinische Studien bis hin zur kommerziellen Produktion, wobei Validierungsprotokolle eine gleichbleibende Leistung über alle Betriebsmaßstäbe hinweg gewährleisten.

Regulatorische Konformität und Validierungsanforderungen für RTP-Systeme

Erfüllung der FDA-, EU-Anhang-1- und cGMP-Standards im RTP-Design

Für RTP-Systeme, die in der pharmazeutischen Herstellung eingesetzt werden, ist die Einhaltung verschiedener Vorschriften unerlässlich, um Materialien sicher zu bewegen. Beginnen wir mit den Grundlagen: Gemäß 21 CFR Part 11 der FDA müssen alle elektronischen Aufzeichnungen intakt und manipulationssicher bleiben. Dann gibt es noch die EU-Anhang 1, die genau festlegt, dass während des Transports ISO-5-Reinraumbedingungen eingehalten werden müssen. Und lassen Sie uns erst gar nicht über die cGMP-Anforderungen sprechen. Hersteller müssen die mechanischen Verriegelungen gründlich testen und jede Dichtung auf Leckagen überprüfen, da es darum geht, Kreuzkontaminationen zwischen Chargen zu verhindern. Ein einziger kleiner Fehler hier könnte bedeuten, dass kontaminierte Produkte bei Patienten ankommen – das ist also nicht nur Papierkram, sondern betrifft direkt die Patientensicherheit.

| Standard | Schlüsselanforderung | Validierungsschwerpunkt |

|---|---|---|

| FDA 21 CFR Part 11 | Audit-Trails für elektronische Aufzeichnungen | Datenintegrität |

| EU Anhang 1 | ≤ 3.520 Teilchen/m³ (≤ 0,5 µm) | Luftstrom-Gleichförmigkeit |

| cGMP | ≤ 1×10⁻⁶ mbar·L/s Leckrate | Verschlussintegritätstest |

Branchenübliche Best Practices für Doppeltür-Containment-Systeme

Führende Anlagen setzen alle sechs Monate eine Prüfung mittels Druckabfallverfahren ein, um die Integrität von Doppeltüren zu validieren. Mechanische Verriegelungen verhindern gleichzeitiges Öffnen der Türen und reduzieren so das Risiko einer Kreuzkontamination in OEB-5/6-Umgebungen um 99,97 %. Strömungsuntersuchungen mithilfe von Rauchvisualisierung gewährleisten einen unidirektionalen Luftstrom während des Transfers und halten dadurch die Bedingungen der ISO 14644-1 Klasse 5 aufrecht.

Dokumentation und Qualifizierungsprozesse zur Auditbereitschaft

Eine Umfrage aus dem Jahr 2023 ergab, dass 78 % der FDA-Rügen unvollständige Dokumentationen des RTP-Lebenszyklus betrafen. Umfassende Protokolle beinhalten:

- Installationsqualifizierung (IQ) Aufzeichnungen der Flanschausrichtungstoleranzen

- Betriebsqualifizierung (OQ) Daten zu Transferzykluszeiten

- Leistungsqualifizierung (PQ) Nachweise zur Aufrechterhaltung der sterilen Grenzfläche

Elektronische Logbücher mit 21-CFR-Part-11-konformen Signaturen beschleunigen Audit-Prozesse und verkürzen die Prüfzeiten im Vergleich zu Papiersystemen um 40 %.

Anwendungen von Rapid-Transfer-Ports in der biopharmazeutischen Produktion

RTPs in aseptischen Abfüllanlagen und geschlossenen Transfersystemen

Rapid Transfer Ports (RTPs) ermöglichen sichere Materialtransfers in hochriskanten biopharmazeutischen Prozessen wie der aseptischen Abfüllung, bei denen Sterilität unverzichtbar ist. Ihr Doppeltüren-Mechanismus verhindert luftgetragene Kontaminationen während des Abfüllens von Fläschchen oder Spritzen, während geschlossene Transfersysteme die Produktintegrität empfindlicher Biologika wie monoklonaler Antikörper gewährleisten.

Einsatz von RTP-Technologie in der Bioprozessierung und Zell-/Gen-Therapie

In Zell-/Gen-Therapie-Prozessen stellen RTPs die Kompatibilität mit Einweg-Bioreaktoren und Isolatoren sicher und reduzieren das Risiko einer Kreuzkontamination während der Übertragung von Medien oder bei Ernteschritten. Die Beta-Flansch-Ausführung ermöglicht eine nahtlose Andockung an kryogene Behälter, was für die Erhaltung der Zellviabilität während der Kryokonservierung entscheidend ist.

Erweiterung des Einsatzgebiets von RTPs in der Lebenswissenschaftlichen Forschung und Produktion

Heutzutage greifen Fachleute in der pharmazeutischen Innovation bei verschiedenen Anwendungen auf RTP-Technologie zurück, darunter die Herstellung von Impfstoffen, die Handhabung steriler Wirkstoffe (APIs) und die Abschirmung gefährlicher zytotoxischer Substanzen. Aktuelle Studien haben ergeben, dass Einrichtungen, die RTP-Systeme verwenden, nahezu die Hälfte weniger Kontaminationsprobleme aufweisen als bei älteren Methoden – konkret ein Rückgang um etwa 47 %. Der Vorteil dieser Systeme liegt auch in ihrer Skalierbarkeit. Sie funktionieren genauso gut in kleinen Laboren, die Testchargen durchführen, wie in vollständigen Produktionsumgebungen. Diese Flexibilität macht sie besonders attraktiv, da die Vorschriften in der Branche immer stärker auf geschlossene Verarbeitungssysteme setzen.

Häufig gestellte Fragen

Welche Materialien können mit RTP-Systemen übertragen werden?

RTP-Systeme können eine breite Palette von Materialien übertragen, darunter Chemotherapeutika, Genvektoren für die Gentherapie, sterile Wirkstoffe (APIs) und temperatursensitive Biopharmazeutika. Sie sind je nach Konstruktionsausführung an verschiedene Bedingungen und Anforderungen anpassbar.

Wodurch erfüllen RTP-Systeme die regulatorischen Anforderungen?

RTP-Systeme erfüllen Vorschriften wie FDA 21 CFR Part 11, EU-Anhang 1 und cGMP, indem sie sterile Bedingungen während der Übertragung aufrechterhalten, die Datenintegrität in elektronischen Aufzeichnungen sicherstellen und geeignete Prüfverfahren für mechanische Integrität und Dichtigkeit verwenden.

Wie verhindern RTP-Systeme Kreuzkontaminationen?

RTP-Systeme verwenden einen Zwei-Türen-Mechanismus mit mechanischen Verriegelungen, um gleichzeitiges Öffnen der Türen zu verhindern, wodurch das Risiko von Kreuzkontaminationen reduziert wird, da die Trennung zwischen den Umgebungen erhalten bleibt.

Welche Vorteile bietet der Einsatz von RTP-Systemen in der aseptischen Herstellung?

Die Verwendung von RTPs in der aseptischen Herstellung gewährleistet Sterilität und die Einhaltung von Reinraumstandards, reduziert den menschlichen Eingriff und verringert Kontaminationsvorfälle erheblich.

Inhaltsverzeichnis

- Grundlagen zu Schnelltransfereinrichtungen und deren Rolle in der Abschirmung

- Aseptische Herstellung und Sterilitätssicherung mit RTP-Technologie

- Konstruktionskomponenten und funktionelle Mechanismen von RTP-Systemen

- Regulatorische Konformität und Validierungsanforderungen für RTP-Systeme

- Anwendungen von Rapid-Transfer-Ports in der biopharmazeutischen Produktion

- Häufig gestellte Fragen