Comprendre les ports de transfert rapides et leur rôle dans le confinement

Qu'est-ce qu'un port de transfert rapide (RTP) ?

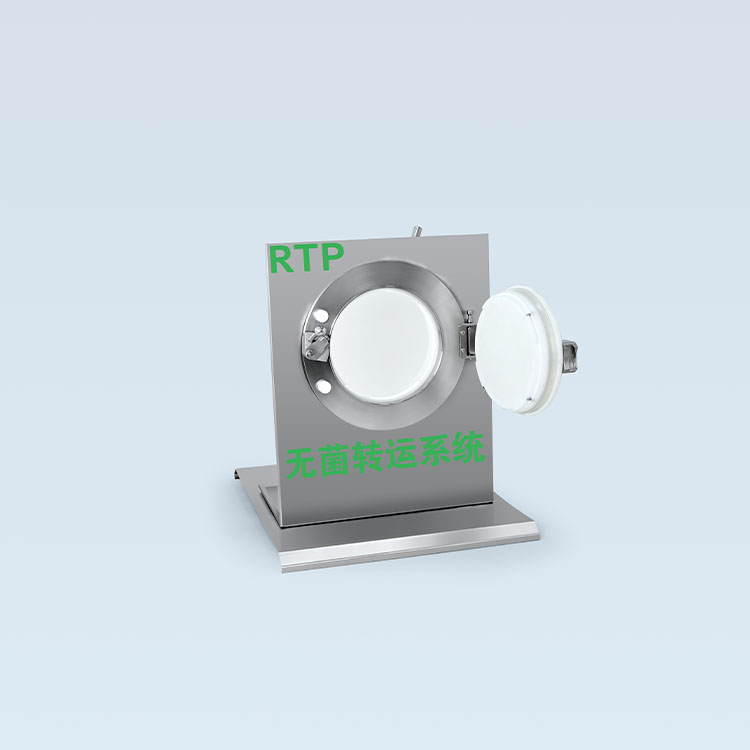

Un port de transfert rapide (RTP) est une technologie de système fermé qui permet le transfert stérile de matériaux entre deux environnements isolés tout en maintenant le confinement. Initialement développé dans les années 1960 pour des applications nucléaires, les systèmes RTP modernes combinent un mécanisme à double porte et des verrous mécaniques afin d'éviter la contamination croisée lors des procédés de fabrication pharmaceutique, biotechnologique ou chimique.

Conception à double porte pour prévenir la contamination

Les RTP utilisent une conception à double porte de sécurité où les portes alpha (fixe) et beta (mobile) ne peuvent pas s'ouvrir simultanément. Cela empêche les particules aéroportées ou les contaminants microbiens d'entrer dans l'un ou l'autre environnement pendant les transferts. Selon une enquête sectorielle de 2023, les installations utilisant cette conception ont réduit l'entrée de particules de 89 % par rapport aux méthodes de transfert manuel.

Systèmes de verrouillage mécanique pour assurer un transfert sécurisé des matériaux

Les verrouillages mécaniques intégrés imposent un fonctionnement séquentiel des portes :

- La porte alpha reste verrouillée jusqu'à ce que le conteneur beta soit correctement fixé

- Un obstacle physique se met en place en cas d'alignement incorrect

- Des alertes sonores se déclenchent si l'intégrité du joint est compromise

Cela minimise les erreurs humaines lors du transfert de composés cytotoxiques ou d'ingrédients stériles, conformément aux Lignes directrices de la FDA sur le confinement pour les matériaux à haut risque.

Applications clés dans la manipulation de composés dangereux et puissants

Les systèmes RTP sont essentiels pour le transfert de :

- Agents de chimiothérapie nécessitant une confinement OEB 4/5

- Vecteurs de thérapie génique avec protocoles d'inactivation virale

- API stériles dans des lignes de remplissage basées sur des isolateurs

Plus de 75 % des installations produisant des produits biologiques approuvées par la FDA utilisent désormais des RTP pour répondre aux exigences de l'Annexe 1 en matière de traitement en système fermé, soulignant leur importance dans les stratégies modernes de maîtrise de la contamination.

Fabrication aseptique et assurance de la stérilité avec la technologie RTP

Intégration des RTP dans les flux de travail de traitement aseptique

Les installations pharmaceutiques modernes utilisent des ports de transfert rapide (RTP) pour automatiser les transferts de matériaux tout en maintenant des normes de salle propre ISO 5. Ces systèmes s'intègrent parfaitement aux isolateurs, aux systèmes à accès restreint (RABS) et aux ensembles jetables, réduisant l'intervention humaine de 84 % dans les flux critiques (Pharmaceutical Technology, 2023).

Maintien de la stérilité pendant le transfert de matériaux

Les RTP empêchent l'entrée de micro-organismes grâce à des verrous mécaniques et des joints à double porte. Une étude de validation de 2023 menée dans 17 installations a démontré une réduction de 98 % des incidents de contamination lors du transfert de produits biologiques sensibles à la température à l'aide de la technologie RTP.

Protocoles de validation : Intégrité des joints, maîtrise des particules et essais de stérilité

Trois critères de validation essentiels garantissent la fiabilité des RTP :

| Paramètre | Méthode de test | Norme d'acceptation |

|---|---|---|

| Intégrité du sceau | Essais de perte de pression | taux de fuite ≤ 0,5 % sur 30 minutes |

| Contrôle des particules | Compteurs de particules au laser | ≤ 3 520 particules/m³ (≤ 0,5 μm) |

| Assurance de stérilité | Indicateurs biologiques (Geobacillus stearothermophilus) | réduction de 6-log |

Utilisation des RTP dans les isolateurs et les salles propres pour assurer la pureté des produits

Dans les environnements de classe A, les RTP permettent le transfert de matériaux irradiés au gamma avec une assurance stérilité de 99,99 %. Leur compatibilité avec les systèmes d'isolateur a entraîné une augmentation annuelle de 32 % de l'adoption des procédés fermés pour les principes actifs hautement puissants (Grand View Research, 2023).

Composants de conception et mécanismes fonctionnels des systèmes RTP

Les systèmes de port de transfert rapide (RTP) garantissent un transfert sécurisé des matériaux grâce à des composants de précision qui maintiennent la stérilité tout en permettant des flux de travail pharmaceutiques efficaces. Leur conception fonctionnelle répond directement aux risques de contamination dans les procédés critiques de fabrication.

Raccords à brides Alpha et Beta pour l'assemblage stérile

Au cœur de la technologie RTP se trouve cette association particulière de brides alpha et beta. Lorsque ces pièces s'emboîtent, elles forment ce que les ingénieurs appellent un trajet en système fermé. Les matériaux peuvent ainsi circuler en toute sécurité d'une chambre d'isolation vers un autre récipient sans laisser pénétrer quoi que ce soit de l'extérieur. La partie alpha reste fixée à la machine à laquelle elle est raccordée. En revanche, la partie beta se connecte aux vaisseaux de transfert. Un collier rotatif astucieux assure un alignement parfait, garantissant une étanchéité hermétique avant même que la connexion ne soit effectuée. Une solution d'ingénierie vraiment remarquable.

Ensembles Beta : Récipients, conteneurs autoclavables et ports liquides

Les configurations côté bêta s'adaptent à des besoins de transfert variés. Les récipients en acier inoxydable supportent la stérilisation à haute température pour les matériaux solides, tandis que les conteneurs polymères jetables conviennent aux produits biologiques à usage unique. Des ports spéciaux pour liquides intègrent des filtres d'équilibrage de pression pour les transferts de fluides, préservant la stérilité sur une large gamme de viscosités, allant des cultures cellulaires aux onguents visqueux.

Caractéristiques de conception pour la sécurité, la durabilité et la facilité d'utilisation

Les systèmes RTP modernes intègrent des capteurs de sécurité à verrouillage qui empêchent l'ouverture de la porte tant que le scellement n'est pas correctement effectué. Les conceptions ergonomiques des pinces réduisent la fatigue de l'opérateur lors de transferts répétés, et les revêtements résistants à la corrosion supportent des désinfectants agressifs comme la vapeur de peroxyde d'hydrogène. Un codage couleur standardisé (bleu pour alpha, orange pour bêta) simplifie l'identification dans les environnements de salle propre aux rythmes soutenus.

Compatibilité des matériaux et évolutivité du système dans les environnements pharmaceutiques

L'acier inoxydable de qualité 316L prédomine sur les surfaces de contact pour une résistance à la corrosion, tandis que les joints en éthylène propylène diène monomère (EPDM) garantissent la compatibilité avec les méthodes de stérilisation. Des brides modulaires de tailles (diamètres de 8³ à 16³) permettent de passer des lots d'essais cliniques à la production commerciale, des protocoles de validation assurant des performances constantes quelles que soient les échelles opérationnelles.

Conformité réglementaire et exigences de validation pour les systèmes RTP

Respect des normes FDA, EU Annexe 1 et cGMP dans la conception des RTP

Pour les systèmes RTP utilisés dans la fabrication pharmaceutique, le respect de diverses réglementations est absolument essentiel pour déplacer les matériaux en toute sécurité. Commençons par les bases : selon le 21 CFR Partie 11 de la FDA, tous les enregistrements électroniques doivent rester intacts et inviolables. Ensuite, il y a l'annexe 1 de l'UE qui précise la nécessité de maintenir des conditions de salle propre ISO 5 pendant les transferts. Et ne parlons même pas des exigences de bonnes pratiques de fabrication (cGMP). Les fabricants doivent tester minutieusement les verrouillages mécaniques et vérifier chaque joint d'étanchéité afin de détecter les fuites, car il s'agit de prévenir la contamination croisée entre lots. Une défaillance minime ici pourrait signifier que des produits contaminés atteignent les patients ; il ne s'agit donc pas simplement de paperasse, mais bien de la sécurité des patients.

| Standard | Exigence clé | Focus sur la validation |

|---|---|---|

| FDA 21 CFR Partie 11 | Journaux d'accès pour les enregistrements électroniques | Intégrité des données |

| Annexe 1 de l'UE | ≤ 3 520 particules/m³ (≤ 0,5 µm) | Uniformité du flux d'air |

| cGMP | taux de fuite ≤ 1x10⁻⁶ mbar·L/s | Test d'intégrité du joint |

Meilleures pratiques industrielles pour les systèmes de confinement à double porte

Les installations leaders mettent en œuvre des tests de décroissance de pression tous les 6 mois pour valider l'intégrité des portes doubles. Les verrous mécaniques empêchent l'ouverture simultanée des portes, réduisant ainsi les risques de contamination croisée de 99,97 % dans les environnements OEB 5/6. Des études de flux d'air utilisant la visualisation par fumée garantissent un écoulement unidirectionnel pendant les transferts, préservant les conditions ISO 14644-1 Classe 5.

Documentation et processus de qualification pour la préparation aux audits

Une enquête de 2023 a révélé que 78 % des mises en demeure de la FDA concernaient une documentation incomplète du cycle de vie du RTP. Les protocoles rigoureux incluent :

- Les dossiers de Qualification d'Installation (IQ) relatifs aux tolérances d'alignement des brides

- Les données de Qualification Opérationnelle (OQ) pour les temps de cycle de transfert

- Les preuves de Qualification de Performance (PQ) attestant du maintien de la frontière stérile

Les journaux électroniques dotés de signatures conformes au 21 CFR Partie 11 simplifient les processus d'audit, réduisant les délais d'examen de 40 % par rapport aux systèmes papier.

Applications des ports de transfert rapide dans la production pharmaceutique

Ports de transfert rapides dans les lignes de remplissage aseptiques et les systèmes fermés

Les ports de transfert rapides (RTP) permettent des transferts de matériaux sécurisés dans les procédés biopharmaceutiques à haut risque, comme le remplissage aseptique, où la stérilité est indispensable. Leur mécanisme à double porte empêche la contamination par voie aérienne lors du remplissage de flacons ou de seringues, tandis que les transferts en système fermé préservent l'intégrité des produits sensibles tels que les anticorps monoclonaux.

Utilisation de la technologie RTP dans la bio-production et la thérapie cellulaire/génique

Dans les procédés de thérapie cellulaire/génique, les RTP assurent la compatibilité avec les bioréacteurs jetables et les isolateurs, réduisant ainsi les risques de contamination croisée lors des transferts de milieux ou des étapes de récolte. Leur conception en bride bêta permet un accouplement sans à-coups avec des conteneurs cryogéniques, essentiel pour préserver la viabilité cellulaire durant la congélation.

Élargissement des applications des RTP dans la recherche et la production en sciences de la vie

De nos jours, les professionnels de l'innovation pharmaceutique ont recours à la technologie RTP dans diverses applications, notamment la fabrication de vaccins, la gestion des API stériles et le confinement des substances cytotoxiques dangereuses. Certaines recherches récentes ont montré que les installations utilisant des systèmes RTP enregistraient près de moitié moins de problèmes de contamination par rapport aux méthodes plus anciennes — une baisse d'environ 47 %. L'avantage de ces systèmes réside également dans leur évolutivité. Ils fonctionnent aussi bien dans de petits laboratoires réalisant des lots pilotes que dans des environnements de production à grande échelle. Cette flexibilité les rend particulièrement attrayants, étant donné que la réglementation évolue constamment vers une exigence accrue de systèmes de traitement fermés dans l'ensemble du secteur.

Questions fréquemment posées

Quels matériaux peuvent être transférés à l'aide de systèmes RTP ?

Les systèmes RTP peuvent transférer une grande variété de matériaux, notamment des agents de chimiothérapie, des vecteurs pour la thérapie génique, des API stériles et des produits biologiques sensibles à la température. Ils s'adaptent à diverses conditions et exigences selon leurs configurations de conception.

Qu'est-ce qui rend les systèmes RTP conformes aux normes réglementaires ?

Les systèmes RTP sont conformes à des normes telles que la FDA 21 CFR Part 11, l'annexe 1 de l'UE et les BPF en maintenant des conditions stériles pendant les transferts, en garantissant l'intégrité des données dans les dossiers électroniques et en utilisant des tests appropriés pour l'intégrité mécanique et des joints.

Comment les systèmes RTP empêchent-ils la contamination croisée ?

Les systèmes RTP utilisent un mécanisme à double porte équipé de verrous mécaniques empêchant l'ouverture simultanée des portes, réduisant ainsi les risques de contamination croisée en maintenant la confinement entre les environnements.

Quels sont les avantages de l'utilisation des RTP dans la fabrication aseptique ?

L'utilisation des RTP dans la fabrication aseptique garantit la stérilité et la conformité aux normes de salle propre, réduit l'intervention humaine et diminue considérablement les incidents de contamination.

Table des Matières

- Comprendre les ports de transfert rapides et leur rôle dans le confinement

-

Fabrication aseptique et assurance de la stérilité avec la technologie RTP

- Intégration des RTP dans les flux de travail de traitement aseptique

- Maintien de la stérilité pendant le transfert de matériaux

- Protocoles de validation : Intégrité des joints, maîtrise des particules et essais de stérilité

- Utilisation des RTP dans les isolateurs et les salles propres pour assurer la pureté des produits

-

Composants de conception et mécanismes fonctionnels des systèmes RTP

- Raccords à brides Alpha et Beta pour l'assemblage stérile

- Ensembles Beta : Récipients, conteneurs autoclavables et ports liquides

- Caractéristiques de conception pour la sécurité, la durabilité et la facilité d'utilisation

- Compatibilité des matériaux et évolutivité du système dans les environnements pharmaceutiques

- Conformité réglementaire et exigences de validation pour les systèmes RTP

- Applications des ports de transfert rapide dans la production pharmaceutique

- Questions fréquemment posées