Comprensione delle Porte di Trasferimento Rapido e del Loro Ruolo nel Confinamento

Cos'è una Porta di Trasferimento Rapido (RTP)?

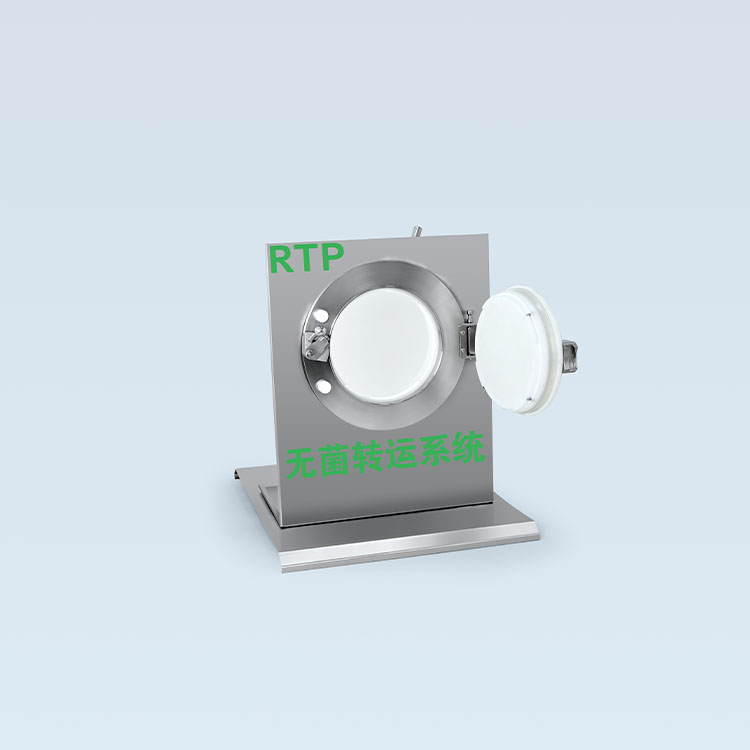

Una Porta di Trasferimento Rapido (RTP) è una tecnologia a sistema chiuso che consente il trasferimento sterile di materiali tra due ambienti isolati mantenendo il confinamento. Inizialmente sviluppata negli anni '60 per applicazioni nucleari, i moderni sistemi RTP combinano meccanismi a doppia porta e dispositivi di interblocco meccanico per prevenire la cross-contaminazione durante i processi produttivi farmaceutici, biotecnologici o chimici.

Design a doppia porta per la prevenzione della contaminazione

I RTP utilizzano un design a doppia porta a prova di errore in cui le porte alfa (fissa) e beta (mobile) non possono aprirsi contemporaneamente. Questo impedisce che particelle aerodisperse o contaminanti microbici entrino in uno qualsiasi dei due ambienti durante i trasferimenti. Secondo un'indagine settoriale del 2023, gli impianti che adottano questo design hanno ridotto l'ingresso di particolato dell'89% rispetto ai metodi di trasferimento manuale.

Sistemi meccanici di interblocco per garantire il trasferimento sicuro dei materiali

Gli interblocchi meccanici integrati impongono un funzionamento sequenziale delle porte:

- La porta alfa rimane bloccata finché il contenitore beta non è correttamente agganciato

- Un ostacolo fisico si attiva in caso di allineamento errato

- Segnali acustici si attivano se l'integrità della guarnizione viene meno

Questo riduce al minimo gli errori umani durante il trasferimento di composti citotossici o ingredienti sterili, in conformità con le Linee guida FDA per il confinamento dei materiali ad alto rischio.

Applicazioni chiave nella manipolazione di composti pericolosi e potenti

I sistemi RTP sono fondamentali per il trasferimento di:

- Agenti chemioterapici che richiedono contenimento OEB 4/5

- Vettori per terapia genica con protocolli di inattivazione virale

- API sterili in linee di riempimento basate su isolatori

Oltre il 75% degli impianti per biologici approvati dalla FDA impiega attualmente RTP per soddisfare i requisiti dell'Allegato 1 relativi al processamento a sistema chiuso, sottolineando la loro importanza nelle moderne strategie di controllo della contaminazione.

Produzione asettica e garanzia di sterilità con la tecnologia RTP

Integrazione dei RTP nei flussi di lavoro di processo asettico

Gli impianti farmaceutici moderni utilizzano porte di trasferimento rapido (RTP) per automatizzare i trasferimenti di materiali mantenendo gli standard ISO 5 delle camere bianche. Questi sistemi si integrano perfettamente con isolatori, sistemi a barriera con accesso limitato (RABS) e componenti monouso, riducendo l'intervento umano del 84% nei flussi operativi critici (Pharmaceutical Technology, 2023).

Mantenimento della sterilità durante il trasferimento dei materiali

Gli RTP impediscono l'ingresso di microrganismi attraverso interblocchi meccanici e guarnizioni a doppia porta. Uno studio di validazione del 2023 condotto in 17 strutture ha dimostrato una riduzione del 98% degli incidenti di contaminazione durante il trasferimento di prodotti biologici sensibili alla temperatura mediante la tecnologia RTP.

Protocolli di validazione: Integrità della guarnizione, controllo delle particelle e test di sterilità

Tre criteri di validazione fondamentali garantiscono l'affidabilità degli RTP:

| Parametri | Metodo di Test | Standard di accettazione |

|---|---|---|

| Integrità della Chiusura | Test di perdita di pressione | ≤0,5% di perdita in 30 minuti |

| Controllo delle particelle | Contatori laser di particelle | ≤3.520 particelle/m³ (≤0,5μm) |

| Assicurazione della sterilità | Indicatori biologici (Geobacillus stearothermophilus) | riduzione di 6 log |

Utilizzo degli RTP negli isolatori e nelle camere bianche per la purezza del prodotto

Negli ambienti di classe A, gli RTP consentono il trasferimento di materiali irradiati con raggi gamma con un'assicurazione di sterilità del 99,99%. La loro compatibilità con i sistemi isolatori ha determinato un aumento annuo del 32% nell'adozione di processi chiusi per principi attivi ad alta potenza (Grand View Research, 2023).

Componenti di Progettazione e Meccanismi Funzionali dei Sistemi RTP

I sistemi Rapid Transfer Port (RTP) garantiscono il trasferimento sicuro dei materiali attraverso componenti progettati con precisione che mantengono la sterilità consentendo al contempo flussi di lavoro farmaceutici efficienti. La loro progettazione funzionale affronta direttamente i rischi di contaminazione nei processi produttivi critici.

Connessioni a Flangia Alpha e Beta nel Docking Sterile

Al centro della tecnologia RTP troviamo questa particolare coppia di flange alpha e beta. Quando questi componenti si bloccano insieme, formano ciò che gli ingegneri definiscono un percorso chiuso. I materiali possono spostarsi in sicurezza da una camera di isolamento a un altro contenitore senza permettere all'ambiente esterno di entrare. Il lato alpha rimane fissato alla macchina a cui è collegato. Nel frattempo, la parte beta si connette ai contenitori di trasferimento. Esiste un ingegnoso sistema di collare rotante che assicura un perfetto allineamento per ottenere una tenuta ermetica prima che avvenga la connessione effettiva. Una soluzione ingegneristica davvero interessante.

Assemblaggi Beta: Contenitori, contenitori autoclavabili e prese per liquidi

Le configurazioni del lato Beta si adattano a diverse esigenze di trasferimento. I contenitori in acciaio inossidabile supportano la sterilizzazione ad alta temperatura per materiali solidi, mentre i contenitori monouso in polimero sono indicati per biologici monouso. Le prese specializzate per liquidi integrano filtri di equalizzazione della pressione per il trasferimento di fluidi, mantenendo la sterilità su intervalli di viscosità che vanno dalle colture cellulari a unguenti viscosi.

Caratteristiche progettuali per sicurezza, durata ed facilità d'uso

I moderni sistemi RTP incorporano sensori di interblocco a prova di errore che impediscono l'apertura della porta fino al completamento della chiusura ermetica. Design ergonomici delle leve riducono l'affaticamento dell'operatore durante trasferimenti ripetuti, e rivestimenti resistenti alla corrosione sopportano disinfettanti aggressivi come il vapore di perossido di idrogeno. La codifica cromatica standardizzata (blu per alpha, arancione per beta) semplifica l'identificazione negli ambienti di cleanroom ad alto ritmo operativo.

Compatibilità dei materiali e scalabilità del sistema in ambito farmaceutico

L'acciaio inossidabile di grado 316L domina le superfici a contatto per garantire resistenza alla corrosione, mentre le guarnizioni in etilene propilene diene monomero (EPDM) assicurano compatibilità con i metodi di sterilizzazione. Dimensioni modulari dei flange (diametri da 8³ a 16³) consentono la scalabilità da lotti per prove cliniche a produzione commerciale, con protocolli di validazione che garantiscono prestazioni costanti su diverse scale operative.

Conformità normativa e requisiti di validazione per i sistemi RTP

Rispetto degli standard FDA, EU Annex 1 e cGMP nella progettazione dei sistemi RTP

Per i sistemi RTP utilizzati nella produzione farmaceutica, è assolutamente essenziale rispettare diverse normative per spostare in sicurezza i materiali. Cominciamo dalle basi: secondo il 21 CFR Parte 11 della FDA, tutti i record elettronici devono rimanere integri e a prova di manomissione. Poi c'è l'Allegato 1 dell'Unione Europea, che specifica con precisione il mantenimento delle condizioni da camera bianca ISO 5 durante i trasferimenti. E non parliamo nemmeno dei requisiti cGMP. I produttori devono testare accuratamente tutti gli interblocchi meccanici e verificare ogni guarnizione per rilevare eventuali perdite, poiché si tratta di prevenire contaminazioni crociate tra diversi lotti. Un piccolo errore potrebbe significare prodotti contaminati che raggiungono i pazienti; quindi non si tratta solo di documenti, ma di sicurezza reale per i pazienti.

| Standard | Requisito chiave | Focus sulla convalida |

|---|---|---|

| FDA 21 CFR Parte 11 | Tracciabilità per i record elettronici | Integrità dei dati |

| Allegato 1 UE | ≤ 3.520 particelle/m³ (≤ 0,5 ¼m) | Uniformità del flusso d'aria |

| cGMP | tasso di perdita ≤ 1x10⁻⁶ mbar·L/s | Test di integrità del sigillo |

Best practice del settore per sistemi di contenimento a doppia porta

Impianti leader eseguono test di decadimento della pressione ogni 6 mesi per verificare l'integrità delle porte doppie. Gli interblocchi meccanici impediscono aperture simultanee delle porte, riducendo i rischi di contaminazione incrociata del 99,97% negli ambienti OEB 5/6. Studi sul flusso d'aria mediante visualizzazione con fumo garantiscono un flusso unidirezionale durante i trasferimenti, mantenendo condizioni ISO 14644-1 Classe 5.

Documentazione e processi di qualifica per la preparazione agli audit

Un sondaggio del 2023 ha rivelato che il 78% delle citazioni FDA riguardava documentazione incompleta del ciclo di vita del RTP. Protocolli completi includono:

- Documentazione di Qualifica dell'Installazione (IQ) sulle tolleranze di allineamento dei bracci

- Dati di Qualifica Operativa (OQ) relativi ai tempi di ciclo di trasferimento

- Evidenze di Qualifica Prestazionale (PQ) sul mantenimento del confine sterile

Registri elettronici con firme conformi al 21 CFR Parte 11 semplificano i processi di audit, riducendo i tempi di revisione del 40% rispetto ai sistemi cartacei.

Applicazioni delle porte di trasferimento rapido nella produzione biotecnologica

Porte di Trasferimento Rapido nelle Linee di Riempimento Asettico e nei Sistemi Chiusi

Le Porte di Trasferimento Rapido (RTP) consentono trasferimenti sicuri di materiali in processi biopharmaceutici ad alto rischio, come il riempimento asettico, dove la sterilità è imprescindibile. Il loro meccanismo a doppia porta previene contaminazioni aeree durante il riempimento di fiale o siringhe, mentre i trasferimenti in sistema chiuso mantengono l'integrità del prodotto per biologici sensibili come gli anticorpi monoclonali.

Utilizzo della Tecnologia RTP nella Bio-produzione e nella Terapia Cellulare/Genica

Nei processi di terapia cellulare/genica, le RTP garantiscono compatibilità con biorreatori monouso e isolatori, riducendo i rischi di contaminazione incrociata durante il trasferimento di mezzi di coltura o nelle fasi di raccolta. La loro progettazione con flangia beta permette un aggancio senza interruzioni a contenitori criogenici, fondamentale per preservare la vitalità cellulare durante la criopreservazione.

Ampliamento dell'Utilizzo delle RTP nella Ricerca e Produzione nel Settore delle Scienze della Vita

Oggi, i professionisti che operano nell'innovazione farmaceutica ricorrono alla tecnologia RTP in diverse applicazioni, tra cui la produzione di vaccini, la gestione di API sterili e il contenimento di sostanze citotossiche pericolose. Alcune ricerche recenti hanno evidenziato che gli impianti che utilizzano sistemi RTP hanno registrato quasi la metà dei problemi di contaminazione rispetto ai metodi più datati – precisamente una riduzione di circa il 47%. Il pregio di questi sistemi sta anche nella loro scalabilità. Funzionano altrettanto bene in laboratori di piccole dimensioni che eseguono lotti di prova quanto negli ambienti produttivi su larga scala. Questa flessibilità li rende particolarmente attraenti, soprattutto considerando come le normative stiano evolvendo verso il requisito di sistemi di processo chiusi in tutta l'industria.

Domande frequenti

Quali materiali possono essere trasferiti utilizzando i sistemi RTP?

I sistemi RTP possono trasferire un'ampia gamma di materiali, inclusi agenti chemioterapici, vettori per terapia genica, API sterili e biologici sensibili alla temperatura. Essi si adattano a diverse condizioni e requisiti in base alle loro configurazioni progettuali.

Cosa rende i sistemi RTP conformi agli standard normativi?

I sistemi RTP sono conformi a standard quali FDA 21 CFR Parte 11, EU Allegato 1 e cGMP, mantenendo condizioni sterili durante i trasferimenti, garantendo l'integrità dei dati nei record elettronici e utilizzando test adeguati per l'integrità meccanica e delle guarnizioni.

Come fanno i sistemi RTP a prevenire la contaminazione incrociata?

I sistemi RTP utilizzano un meccanismo a doppia porta con interblocchi meccanici che impediscono l'apertura simultanea delle porte, riducendo così il rischio di contaminazione incrociata grazie al mantenimento del confinamento tra ambienti.

Quali sono i vantaggi dell'utilizzo dei RTP nella produzione asettica?

L'uso dei RTP nei processi di produzione asettica garantisce sterilità e conformità agli standard delle camere bianche, riduce l'intervento umano e diminuisce significativamente gli incidenti di contaminazione.

Indice

- Comprensione delle Porte di Trasferimento Rapido e del Loro Ruolo nel Confinamento

-

Produzione asettica e garanzia di sterilità con la tecnologia RTP

- Integrazione dei RTP nei flussi di lavoro di processo asettico

- Mantenimento della sterilità durante il trasferimento dei materiali

- Protocolli di validazione: Integrità della guarnizione, controllo delle particelle e test di sterilità

- Utilizzo degli RTP negli isolatori e nelle camere bianche per la purezza del prodotto

- Componenti di Progettazione e Meccanismi Funzionali dei Sistemi RTP

- Conformità normativa e requisiti di validazione per i sistemi RTP

- Applicazioni delle porte di trasferimento rapido nella produzione biotecnologica

- Domande frequenti