Pourquoi le dimensionnement des vannes à poudre est-il essentiel pour une manipulation fiable des solides en vrac ?

Obtenir la bonne taille pour les vannes à poudre fait toute la différence en matière de performance des systèmes de solides en vrac au fil du temps. Lorsque les vannes sont trop petites, elles restreignent l'écoulement du matériau, ce qui accélère l'usure des rotors et des joints. Pire encore, ces vannes sous-dimensionnées peuvent faire augmenter les coûts énergétiques d'environ 25 % dans les systèmes sous pression. À l'inverse, choisir des vannes trop grandes perturbe le dosage précis. Cela entraîne des débits de décharge irréguliers qui finissent par nuire à la qualité et à la cohérence du produit d'un lot à l'autre. Les conséquences d'une mauvaise sélection se manifestent souvent plus tard sous forme de problèmes coûteux. Pensez au phénomène de pontage, où le matériau reste coincé, à la ségrégation, où les composants se séparent, ou même à la dégradation progressive de particules abrasives qui auraient dû rester intactes.

Lorsque les vannes ne sont pas dimensionnées correctement, cela compromet gravement l'intégrité sous pression. De l'air commence à fuir, ce qui perturbe les systèmes de transport pneumatique ou réduit l'efficacité du vide de 30 à 60 pour cent pendant les opérations de vidange de silos. Ce type de problème ne reste pas sans conséquence : il provoque des arrêts de production qui pénalisent fortement les entreprises. Selon une étude de l'institut Ponemon datant de 2023, les usines de transformation alimentaire dépensent environ sept cent quarante mille dollars par an pour résoudre ces problèmes imprévus. Même de petites erreurs dans les dimensions des vannes peuvent endommager les joints et permettre à des poussières dangereuses de s'échapper au-delà des limites autorisées par OSHA pour l'exposition des travailleurs. Le bon dimensionnement est crucial, car il influence tout, de la sécurité des employés au respect de la réglementation, en passant par la durée de vie du matériel sans avoir besoin de réparations constantes.

Adapter la taille de la vanne à poudre aux propriétés du matériau et à la dynamique d'écoulement

Comment la cohésivité, l'abrasivité et la taille des particules influencent le diamètre minimal efficace de la vanne

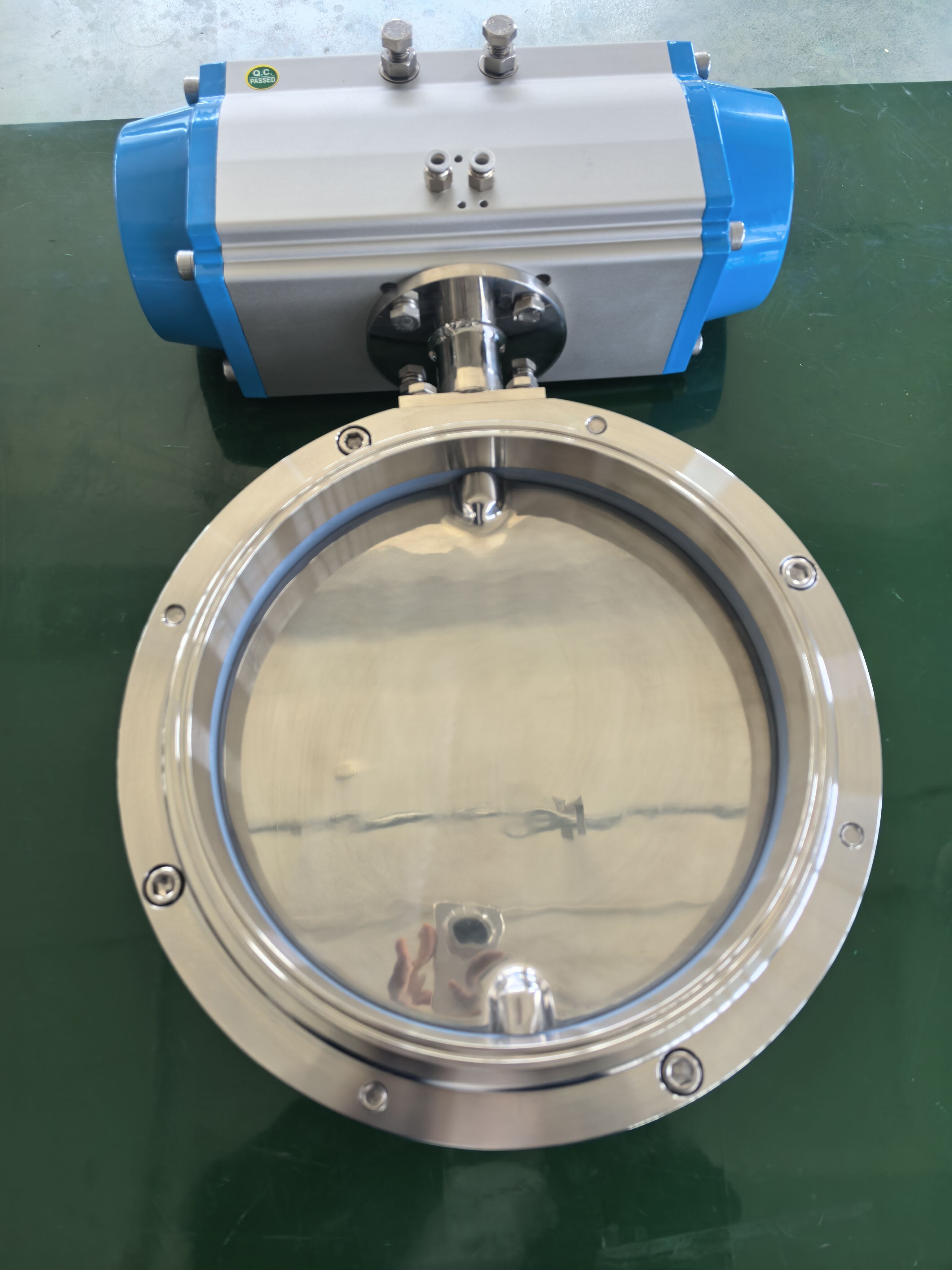

Les propriétés du matériau manipulé jouent un rôle majeur dans le choix de la taille de la vanne à poudre nécessaire. Les substances cohésives telles que le dioxyde de titane ou des produits alimentaires courants comme la farine nécessitent des ouvertures de tuyauterie plus larges afin d'éviter qu'elles ne s'agglomèrent à l'intérieur du système. Selon une étude publiée l'année dernière dans Powder Technology, les vannes de moins de 150 mm ont tendance à se boucher environ deux fois plus souvent lorsqu'elles traitent ce type de matériaux. Il y a ensuite la question de l'abrasivité, qui complique encore davantage la situation. Prenons par exemple les poudres d'alumine : elles usent les vannes à un rythme alarmant, c'est pourquoi les ingénieurs prévoient souvent des boîtiers plus grands afin de maintenir l'étanchéité intacte tandis que le métal s'use au fil des mois de fonctionnement. La taille des particules est également importante. Les poudres fines inférieures à 50 microns nécessitent généralement des vannes 20 à 30 % plus larges par rapport aux matériaux plus grossiers, afin d'éviter les problèmes d'agglomération causés par l'air. Dans les applications avec de la poudre de ciment, on utilise habituellement des vannes environ 25 % plus grandes que celles utilisées pour le traitement du sable, si l'on souhaite obtenir une performance d'écoulement similaire sur les deux systèmes.

Le rôle du débit, de la pression de transfert et de la régularité du déchargement dans le dimensionnement des vannes à poudre

La manière dont les matériaux circulent dans les systèmes impose des limites strictes à la taille que peuvent avoir les vannes à poudre. En examinant la quantité de matériau devant passer chaque heure (généralement mesurée en tonnes par heure), nous avons besoin de vannes suffisamment grandes pour gérer ce volume. Si elles sont trop petites, une pression s'accumule en amont, ce qui peut réduire l'efficacité globale du système jusqu'à 40 %, selon les auteurs du Pneumatic Conveying Design Guide publié en 2022. Ce qui se passe au niveau de la pression interne est également crucial pour assurer une étanchéité correcte. Dans les systèmes fonctionnant à plus de 15 psi, les jeux d'usinage doivent être réduits à moins de 0,1 mm afin d'éviter toute fuite. Puis il y a la question de la régularité du débit de sortie du matériau. Pour les systèmes où le matériau arrive par à-coups plutôt que par flux continu, les vannes doivent présenter un coefficient Cv environ 15 à 20 % plus élevé par rapport aux systèmes continus classiques. Cela permet de gérer les pics soudains de matière sans créer de zones vides dans l'écoulement lorsque la demande augmente brusquement, ce qui est essentiel pour obtenir des lots précis et maintenir une réponse adéquate de l'ensemble du système aux variations.

Équilibrer les exigences fonctionnelles et les contraintes d'intégration physique

Dans les systèmes de manipulation de poudres, l'obtention de performances optimales exige d'équilibrer les caractéristiques idéales d'écoulement avec les réalités physiques d'installation. Les limitations d'espace obligent souvent les ingénieurs à faire des compromis entre les paramètres théoriques de conception et les contraintes pratiques de mise en œuvre.

Lorsque les limitations d'espace imposent des compromis entre le coefficient de débit idéal (Cv) et l'installation réelle de vannes à poudre

Les agencements serrés des installations nécessitent fréquemment de choisir des vannes à poudre ayant des coefficients d'écoulement (Cv) inférieurs à ceux recommandés par les calculs de procédé. Ce compromis affecte l'efficacité du système de manière mesurable :

- Restrictions de débit : Des vannes sous-dimensionnées augmentent les pertes de charge de 15 à 30 % (Bulk Solids Review, 2023), accélérant l'usure avec des matériaux abrasifs

- Problèmes de manipulation des matériaux : Des valeurs de Cv réduites en dessous des seuils optimaux provoquent des débits de décharge inconstants dans les poudres cohésives

- Défis d'entretien : Les installations compactes limitent l'accès pour la maintenance des vannes, augmentant ainsi les risques d'arrêts prolongés

Lorsque des contraintes d'espace empêchent un dimensionnement idéal de la vanne, les ingénieurs peuvent :

- Mettre en œuvre des configurations de montage angulaires ou décalées

- Utiliser des vannes segmentées avec des composants modulaires

- Privilégier des conceptions peu encombrantes qui maintiennent environ 80 % du Cv cible

Ces adaptations nécessitent une évaluation minutieuse de la dynamique d'écoulement par rapport à l'encombrement disponible. Une collaboration précoce entre les ingénieurs procédés et les concepteurs mécaniques évite des modifications coûteuses ultérieures tout en assurant la fiabilité des vannes à poudre dans les environnements à espace limité.

Erreurs courantes de dimensionnement et comment les éviter lors du choix des vannes à poudre

Se tromper de taille lors du choix d'une vanne à poudre peut entraîner de graves problèmes tant au niveau opérationnel que financier. Lorsque les vannes sont trop petites, elles bloquent l'écoulement du matériau, ce qui oblige les systèmes à exercer une pression accrue. Cela conduit généralement à un phénomène appelé cavitation, particulièrement dommageable. La cavitation provoque de fortes vibrations, crée des niveaux de bruit gênants et accélère l'usure des composants. Le journal ASME of Fluids Engineering a d'ailleurs publié des travaux sur ce sujet. À l'inverse, choisir une vanne trop grande n'est pas non plus une bonne solution. Ces vannes surdimensionnées gaspillent en effet de l'énergie, car leurs surfaces d'étanchéité ne fonctionnent pas efficacement, et elles réagissent lentement. Pour les entreprises exploitant des installations à haut volume, cela peut augmenter les coûts de 25 à 30 pour cent supplémentaires.

Résoudre ces problèmes commence par des calculs rigoureux afin de déterminer la valeur Cv réellement nécessaire pour le système. N'oubliez pas d'inclure des facteurs relatifs à la poudre elle-même, comme la taille des particules ou leur tendance à user progressivement les équipements. Examinez également les pertes de charge lorsque la température varie. Mieux vaut prévenir que guérir : intégrez une marge de capacité supplémentaire dans la conception, au cas où les besoins de production augmenteraient ultérieurement. Lorsque les ingénieurs prennent le temps de modéliser tous ces paramètres avant l'installation, les vannes durent plus longtemps et le matériau s'écoule au débit souhaité. Cette approche porte ses fruits à plusieurs niveaux, assurant un fonctionnement fluide jour après jour, sans pannes fréquentes ni remplacements coûteux à terme.

FAQ

Pourquoi le dimensionnement des vannes à poudre est-il critique dans la manipulation des solides en vrac ?

Un dimensionnement approprié des vannes est essentiel car il garantit un écoulement optimal du matériau, évite le gaspillage d'énergie et minimise l'usure et les dommages du système au fil du temps. Un mauvais dimensionnement peut entraîner une augmentation des coûts opérationnels et une inefficacité du système.

Quels facteurs influencent le dimensionnement des vannes à poudre ?

Le dimensionnement dépend des propriétés du matériau telles que la cohésivité, l'abrasivité et la taille des particules, ainsi que des facteurs opérationnels tels que le débit, la pression de transport et la régularité du déchargement.

Comment les contraintes d'espace peuvent-elles affecter l'installation des vannes à poudre ?

Les contraintes d'espace peuvent obliger à faire des compromis sur la taille de la vanne, ce qui nuit à l'efficacité du système, augmente l'usure et complique la maintenance. Les ingénieurs peuvent s'adapter en utilisant des supports inclinés, des vannes segmentées ou des conceptions profil basses.

Quels sont les problèmes courants liés à un mauvais dimensionnement des vannes à poudre ?

Les problèmes courants incluent des restrictions d'écoulement, une augmentation de la pression dans le système, la cavitation, une utilisation inefficace de l'énergie et une hausse des coûts opérationnels.

Table des Matières

- Pourquoi le dimensionnement des vannes à poudre est-il essentiel pour une manipulation fiable des solides en vrac ?

- Adapter la taille de la vanne à poudre aux propriétés du matériau et à la dynamique d'écoulement

- Équilibrer les exigences fonctionnelles et les contraintes d'intégration physique

- Erreurs courantes de dimensionnement et comment les éviter lors du choix des vannes à poudre

-

FAQ

- Pourquoi le dimensionnement des vannes à poudre est-il critique dans la manipulation des solides en vrac ?

- Quels facteurs influencent le dimensionnement des vannes à poudre ?

- Comment les contraintes d'espace peuvent-elles affecter l'installation des vannes à poudre ?

- Quels sont les problèmes courants liés à un mauvais dimensionnement des vannes à poudre ?