Dlaczego doboru rozmiaru zaworu do proszków jest kluczowy dla niezawodnego transportu materiałów sypkich

Wybór odpowiedniej wielkości zaworów proszkowych ma kluczowe znaczenie dla wydajności systemów przesyłania ciał sypkich w czasie. Zbyt małe zawory ograniczają przepływ materiału, co powoduje szybsze zużycie wirników i uszczelek. Co gorsza, takie niedopasowane zawory mogą zwiększyć koszty energii o około 25% w systemach pod ciśnieniem. Z kolei zbyt duże zawory zaburzają dokładne dawkowanie, prowadząc do niestabilnych prędkości opróżniania, co ostatecznie wpływa na jakość produktu i spójność między partiami. Skutki błędnego doboru często pojawiają się później jako kosztowne problemy dalej w procesie. Przykładowo: tworzenie się mostków materiałowych, gdy masa się skleja, sedymentacja, gdy składniki się rozdzielają, czy stopniowy rozpad cząstek ściernych, które powinny pozostać nienaruszone.

Gdy zawory nie są odpowiednio dobranego rozmiaru, poważnie zakłóca to integralność ciśnienia. Powietrze zaczyna uciekać, co wpływa negatywnie na systemy pneumatycznego transportu lub obniża skuteczność podciśnienia o 30 do 60 procent podczas opróżniania silosów. Takie problemy nie pozostają bezczynne – prowadzą do przestojów produkcyjnych, które naprawdę szkodzą firmom. Same zakładu przetwórstwa spożywczego wydają rocznie około siedmiuset czterdziestu tysięcy dolarów na naprawę tych niespodziewanych usterek, według badań Instytutu Ponemon z 2023 roku. Nawet niewielkie błędy w wymiarach zaworów mogą uszkodzić uszczelki i pozwolić niebezpiecznym pyłom na ucieczkę poza dopuszczalne przez OSHA normy ekspozycji pracowników. Poprawny dobór rozmiaru ma duże znaczenie, ponieważ wpływa na wszystko – od bezpieczeństwa pracowników, poprzez zgodność z przepisami, po dłuższą żywotność sprzętu bez konieczności ciągłych napraw.

Dopasowanie rozmiaru zaworu proszkowego do właściwości materiału i dynamiki przepływu

Wpływ spoistości, żarotliwości i wielkości cząstek na minimalny skuteczny średnicę zaworu

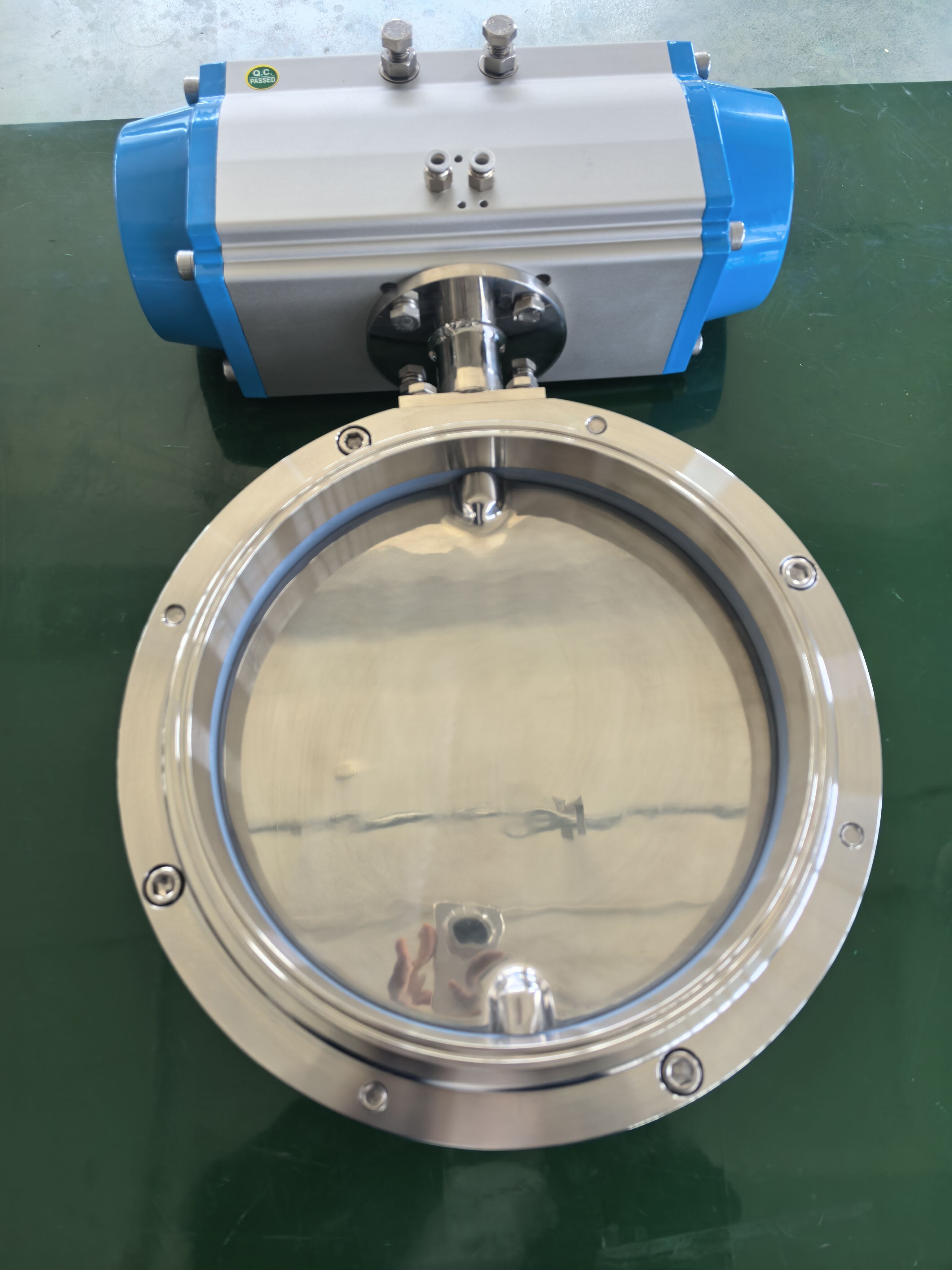

Właściwości materiału, z którym się pracuje, odgrywają kluczową rolę przy określaniu wymaganego rozmiaru zaworu proszkowego. Substancje spoiste, takie jak dwutlenek tytanu lub powszechne produkty żywnościowe, np. mąka, wymagają większych przekrojów rurociągów, aby zapobiec ich sklejaniu się wewnątrz systemu. Zgodnie z badaniami opublikowanymi w zeszłym roku w czasopiśmie Powder Technology, zawory o średnicy mniejszej niż 150 mm zapychają się około dwa razy częściej przy pracy z tego typu materiałami. Kolejnym problemem jest ścieralność, która dodatkowo komplikuje sprawę. Tlenki glinu, na przykład, niszczą zawory w zastraszającym tempie, dlatego inżynierowie często dobierają większe obudowy, by uszczelnienia pozostały nietknięte pomimo stopniowego erozyjnego zużywania się metalu w trakcie miesięcy eksploatacji. Ważna jest również wielkość cząstek. Drobne proszki o uziarnieniu poniżej 50 mikronów ogólnie wymagają zaworów o 20–30 procent szerszych w porównaniu do materiałów gruboziarnistych, aby uniknąć problemów z powstawaniem aglomeratów spowodowanych działaniem powietrza. W zastosowaniach związanych z cementem proszkowym zazwyczaj stosuje się zawory o około 25% większych rozmiarach niż te używane w procesach przetwarzania piasku, jeśli chcemy osiągnąć porównywalną wydajność przepływu w obu systemach.

Rola wydajności, ciśnienia transportu i spójności dozowania w doborze rozmiaru zaworu proszkowego

Sposób, w jaki materiały przepływają przez systemy, stawia poważne ograniczenia dotyczące dopuszczalnej wielkości zaworów proszkowych. Przy ocenie ilości materiału, która musi przejść przez system w ciągu godziny (zwykle mierzonej w tonach na godzinę), potrzebujemy zaworów wystarczająco dużych, aby poradzić sobie z tym strumieniem. Jeśli są zbyt małe, ciśnienie rośnie za nimi, co może obniżyć ogólną wydajność systemu aż o 40%, według autorów Pneumatic Conveying Design Guide z 2022 roku. Również to, co dzieje się z ciśnieniem wewnątrz, ma znaczenie dla prawidłowego uszczelnienia. Systemy pracujące powyżej 15 psi naprawdę wymagają, aby luz technologiczny był szlifowany poniżej 0,1 mm, jeśli chcemy zapobiec powstawaniu przecieków. Kolejnym aspektem jest spójność, z jaką materiał jest odprowadzany. W systemach, gdzie materiał napływa impulsowo, a nie w sposób ciągły, zawory muszą mieć wartość Cv o około 15–20% wyższą niż w standardowych systemach ciągłych. To pozwala lepiej radzić sobie z nagłymi napływami materiału, unikając przy tym powstawania pustych przestrzeni w strumieniu podczas skokowego wzrostu zapotrzebowania, co jest ważne dla dokładnego dawkowania oraz utrzymania właściwej reaktywności całego systemu na zmiany.

Optymalizacja wymagań funkcjonalnych z ograniczeniami fizycznej integracji

W systemach dozujących proszki, osiągnięcie optymalnej wydajności wymaga połączenia idealnych cech przepływu z rzeczywistymi warunkami instalacji. Ograniczona przestrzeń często zmusza inżynierów do kompromisu między teoretycznymi parametrami projektowymi a praktycznymi ograniczeniami wdrażania.

Gdy ograniczona przestrzeń wymusza kompromis między idealnym Cv a rzeczywistą instalacją zaworu do proszków

Zagęszczone układy zakładów często wymagają stosowania zaworów do proszków o niższych współczynnikach przepływu (Cv) niż zalecają obliczenia procesowe. Ten kompromis wpływa na efektywność systemu w sposób mierzalny:

- Ograniczenia przepływu : Zbyt małe zawory zwiększają spadek ciśnienia o 15–30% (Bulk Solids Review, 2023), co przyśpiesza zużycie w przypadku materiałów ściernych

- Problemy związane z transportem materiałów : Obniżone wartości Cv poniżej optymalnych progów powodują niestabilne szybkości opróżniania w przypadku spoiących proszków

- Wyzwania związane z utrzymaniem : Kompaktowe instalacje ograniczają dostęp do zaworów podczas konserwacji, zwiększając ryzyko przestojów

Gdy ograniczenia przestrzeni uniemożliwiają optymalny dobór rozmiaru zaworu, inżynierowie mogą:

- Zastosować montaż ukośny lub przesunięty

- Użyć zaworów segmentowych z komponentami modułowymi

- Wprowadzić projekty o niskim profilu, które zachowują około 80% docelowej wartości Cv

Takie dostosowania wymagają starannego ocenienia dynamiki przepływu w stosunku do dostępnej powierzchni. Wczesna współpraca między inżynierami procesowymi a projektantami mechanicznymi zapobiega kosztownym przebudowom i zapewnia niezawodność zaworów proszkowych w warunkach ograniczonej przestrzeni.

Typowe błędy doboru rozmiaru i sposób ich unikania przy doborze zaworów proszkowych

Wybór niewłaściwego rozmiaru zaworu proszkowego może prowadzić do poważnych problemów zarówno operacyjnych, jak i finansowych. Gdy zawory są zbyt małe, blokują przepływ materiału, przez co systemy muszą zwiększać ciśnienie, aby go przezwyciężyć. Zwykle prowadzi to do zjawiska zwanego kawitacją, które jest bardzo szkodliwe. Kawitacja powoduje intensywne drgania, generuje uciążliwy poziom hałasu oraz przyspiesza zużycie części. O tym problemie pisano m.in. w czasopiśmie ASME Journal of Fluids Engineering. Z drugiej strony, wybór zbyt dużych zaworów również nie jest korzystny. Przesadnie duże zawory marnują energię, ponieważ ich powierzchnie uszczelniające działają niewydajnie, a ponadto reagują z opóźnieniem. Dla firm prowadzących dużej skali operacje może to oznaczać wzrost kosztów nawet o 25–30 procent.

Radzenie sobie z tymi problemami zaczyna się od dokładnych obliczeń rzeczywistych wymagań systemu pod względem wartości Cv. Nie zapomnij wziąć pod uwagę również cech samego proszku, takich jak wielkość cząstek i ich skłonność do powodowania zużycia sprzętu w dłuższej perspektywie czasu. Sprawdź również spadki ciśnienia przy wahaniach temperatury. Lepiej być ostrożnym, dlatego zaprojektuj pewien zapas wydajności na wypadek ewentualnego wzrostu potrzeb produkcyjnych w przyszłości. Gdy inżynierowie poświęcą czas na modelowanie wszystkich tych czynników przed instalacją, zawory trwają dłużej, a materiał przepływa w odpowiednim tempie. Takie podejście przynosi korzyści na wiele sposobów, gwarantując płynny przebieg operacji dzień po dniu bez częstych awarii czy kosztownej konieczności wymiany w przyszłości.

Często zadawane pytania

Dlaczego doboru rozmiaru zaworu do proszku jest kluczowy w transporcie ciał sypkich?

Prawidłowy dobor wielkości zaworu jest niezbędny, ponieważ zapewnia optymalny przepływ materiału, zapobiega marnowaniu energii oraz minimalizuje zużycie i uszkodzenia systemu w czasie. Nieprawidłowy dobór może prowadzić do wzrostu kosztów eksploatacji i niskiej wydajności systemu.

Jakie czynniki wpływają na dobór wielkości zaworów proszkowych?

Dobór wielkości zależy od właściwości materiału, takich jak spoistość, ścieralność i wielkość cząstek, a także od czynników eksploatacyjnych, takich jak natężenie przepływu, ciśnienie transportowe i spójność odpływu.

W jaki sposób ograniczenia przestrzeni mogą wpływać na instalację zaworów proszkowych?

Ograniczona przestrzeń może zmusić do kompromisów dotyczących wielkości zaworu, co wpływa na efektywność systemu, zwiększa zużycie i utrudnia konserwację. Inżynierowie mogą dostosować się, stosując zamocowania pod kątem, zawory segmentowe lub konstrukcje o niskim profilu.

Jakie są najczęstsze problemy związane z niewłaściwie dobranymi zaworami proszkowymi?

Typowe problemy to ograniczenia przepływu, zwiększony opór systemu, kawitacja, nieefektywne wykorzystanie energii oraz wzrost kosztów eksploatacji.

Spis treści

- Dlaczego doboru rozmiaru zaworu do proszków jest kluczowy dla niezawodnego transportu materiałów sypkich

- Dopasowanie rozmiaru zaworu proszkowego do właściwości materiału i dynamiki przepływu

- Optymalizacja wymagań funkcjonalnych z ograniczeniami fizycznej integracji

- Typowe błędy doboru rozmiaru i sposób ich unikania przy doborze zaworów proszkowych

-

Często zadawane pytania

- Dlaczego doboru rozmiaru zaworu do proszku jest kluczowy w transporcie ciał sypkich?

- Jakie czynniki wpływają na dobór wielkości zaworów proszkowych?

- W jaki sposób ograniczenia przestrzeni mogą wpływać na instalację zaworów proszkowych?

- Jakie są najczęstsze problemy związane z niewłaściwie dobranymi zaworami proszkowymi?