Warum die Pulverventilauslegung entscheidend für einen zuverlässigen Umgang mit Schüttgütern ist

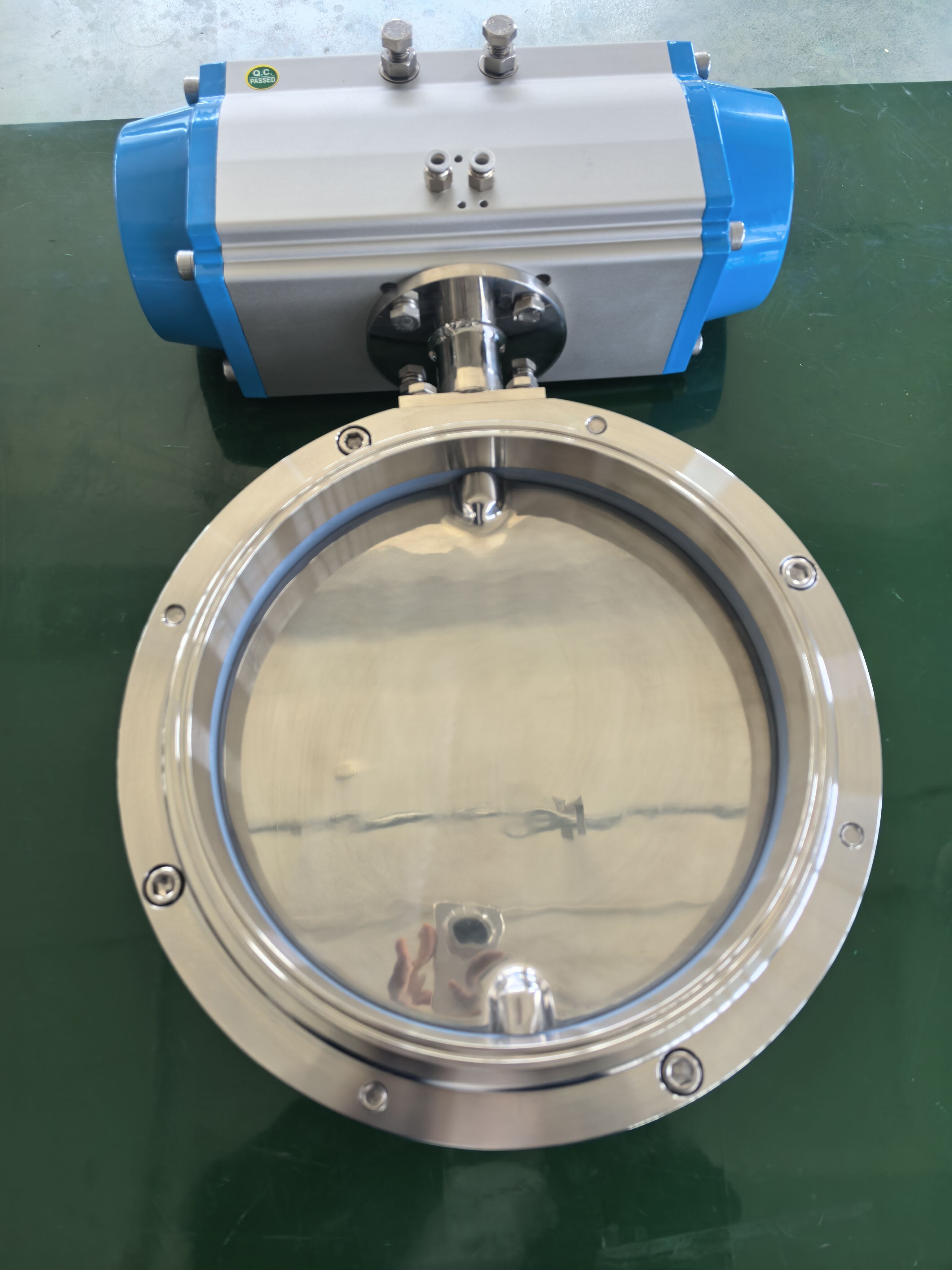

Die richtige Größe von Pulverventilen macht einen großen Unterschied hinsichtlich der Leistungsfähigkeit von Schüttgutsystemen im Laufe der Zeit. Wenn die Ventile zu klein sind, behindern sie den Materialfluss, wodurch Rotoren und Dichtungen schneller verschleißen. Noch schlimmer: Diese zu kleinen Ventile können die Energiekosten in unter Druck stehenden Systemen um etwa 25 % erhöhen. Umgekehrt führt eine zu große Auslegung der Ventile zu ungenauer Dosierung. Dies verursacht uneinheitliche Abgaberaten, die letztendlich die Produktqualität und Konsistenz zwischen Chargen beeinträchtigen. Die Folgen einer falschen Dimensionierung zeigen sich oft erst später als kostspielige Probleme weiter downstream. Denken Sie an Materialverbrückung, bei der das Gut zusammenklumpt, Entmischung, bei der sich die Bestandteile absetzen, oder sogar den schleichenden Zerfall abrasiver Partikel, die eigentlich intakt bleiben sollten.

Wenn Ventile nicht korrekt dimensioniert sind, beeinträchtigt dies die Druckintegrität erheblich. Luft beginnt auszutreten, was pneumatische Förderanlagen stört oder die Vakuumleistung während des Siloabladens um 30 bis 60 Prozent verringert. Solche Probleme bleiben nicht isoliert – sie führen zu Produktionausfällen, die Unternehmen schwer belasten. Allein Lebensmittelverarbeitungsbetriebe geben jährlich rund 740.000 US-Dollar für die Behebung solcher unerwarteter Probleme aus, wie eine Studie des Ponemon Institute aus dem Jahr 2023 zeigt. Schon geringe Fehler bei der Ventilgröße können Dichtungen beschädigen und gefährlichen Staub freisetzen, der die von der OSHA zugelassenen Grenzwerte für die Belastung von Arbeitnehmern überschreitet. Die richtige Dimensionierung ist daher entscheidend, da sie sowohl die Arbeitssicherheit als auch die Einhaltung gesetzlicher Vorschriften beeinflusst und dafür sorgt, dass Anlagen länger halten und nicht ständig repariert werden müssen.

Passende Größe von Pulverventilen an Materialeigenschaften und Strömungsdynamik anpassen

Wie Zusammenhalt, Abrasivität und Partikelgröße den minimal wirksamen Ventildurchmesser beeinflussen

Die Eigenschaften des zu handhabenden Materials spielen eine entscheidende Rolle bei der Bestimmung der erforderlichen Größe des Pulverventils. Kohäsive Stoffe wie Titandioxid oder gängige Lebensmittelprodukte wie Mehl benötigen größere Rohrdurchmesser, um zu verhindern, dass sie im System verklumpen. Laut einer im vergangenen Jahr in Powder Technology veröffentlichten Studie verstopfen Ventile mit einem Durchmesser unter 150 mm bei solchen Materialien etwa doppelt so häufig. Hinzu kommt das Problem der Abrasivität, das die Sache noch komplizierter macht. Aluminiumoxidpulver beispielsweise verschleißen Ventile in alarmierendem Tempo, weshalb Ingenieure oft größere Gehäusegrößen vorsehen, um die Dichtungen intakt zu halten, während sich das Metall über Monate im Betrieb abnutzt. Auch die Partikelgröße spielt eine Rolle. Feinpulver unter 50 Mikron erfordern in der Regel Ventile, die 20 bis 30 Prozent breiter sind als bei groberen Materialien, um Probleme durch luftbedingte Verklumpung zu vermeiden. Bei der Verarbeitung von Zementpulver werden üblicherweise Ventile verwendet, die etwa 25 % größer sind als diejenigen, die für die Sandaufbereitung eingesetzt werden, wenn eine vergleichbare Durchflussleistung in beiden Systemen erreicht werden soll.

Die Rolle von Durchflussmenge, Förderdruck und Austragskonsistenz bei der Dimensionierung von Pulverventilen

Die Art und Weise, wie Materialien durch Systeme fließen, setzt strenge Grenzen dafür, wie groß Pulverventile sein können. Wenn man betrachtet, wie viel Material pro Stunde hindurchtreten muss (üblicherweise in Tonnen pro Stunde gemessen), benötigt man Ventile, die groß genug sind, um dieses Volumen zu bewältigen. Sind sie zu klein, baut sich dahinter Druck auf, was die Gesamteffizienz des Systems um bis zu 40 % senken kann, wie jene Fachleute im Pneumatic Conveying Design Guide aus dem Jahr 2022 festgestellt haben. Auch der innere Druckverlauf ist entscheidend, um eine ordnungsgemäße Dichtung sicherzustellen. Systeme, die mit einem Druck über 15 psi betrieben werden, erfordern besonders präzise Bearbeitung der Toleranzspiele, die unter 0,1 mm liegen müssen, um Leckagen zu vermeiden. Außerdem spielt die Gleichmäßigkeit des Materialaustritts eine Rolle. Bei Systemen, bei denen das Material schubweise statt kontinuierlich ankommt, benötigen die Ventile tatsächlich Cv-Werte, die etwa 15 bis 20 % höher liegen als bei regulären kontinuierlichen Systemen. Dies hilft, plötzliche Materialschübe zu bewältigen, ohne dass beim Anstieg des Bedarfs Lücken im Durchfluss entstehen, was wichtig ist, um genaue Chargen zu gewährleisten und sicherzustellen, dass das gesamte System angemessen auf Änderungen reagiert.

Abwägung zwischen funktionalen Anforderungen und physischen Integrationsbeschränkungen

Bei Pulverförderanlagen erfordert die Erzielung einer optimalen Leistung die Abwägung idealer Fließeigenschaften gegenüber den realen räumlichen Gegebenheiten. Platzbeschränkungen zwingen Ingenieure oft dazu, Kompromisse zwischen theoretischen Konstruktionsparametern und praktischen Umsetzungsbedingungen einzugehen.

Wenn Platzmangel Kompromisse zwischen idealem Cv und der realen Installation von Pulverventilen erzwingt

Engmaschige Anlagenlayouts erfordern häufig die Auswahl von Pulverventilen mit niedrigeren Durchflusskoeffizienten (Cv), als dies die Prozessberechnungen empfehlen. Dieser Kompromiss wirkt sich messbar auf die Systemeffizienz aus:

- Strömungsbeschränkungen : Zu kleine Ventile erhöhen den Druckverlust um 15–30 % (Bulk Solids Review, 2023) und beschleunigen den Verschleiß bei abrasiven Materialien

- Probleme bei der Materialhandhabung : Unterschreitungen des Cv-Werts unter optimale Schwellenwerte führen bei kohäsiven Pulvern zu inkonsistenten Austragsraten

- Wartungsprobleme : Kompakte Installationen erschweren den Zugang zur Wartung der Ventile und erhöhen das Risiko von Ausfallzeiten

Wenn räumliche Gegebenheiten eine ideale Ventilgröße verhindern, können Ingenieure:

- Schräge oder versetzte Montagekonfigurationen implementieren

- Segmentierte Ventile mit modularen Komponenten verwenden

- Kompakte Bauformen priorisieren, die etwa 80 % des Ziel-Cv-Werts beibehalten

Diese Anpassungen erfordern eine sorgfältige Bewertung der Strömungsdynamik im Verhältnis zur verfügbaren Bauruhte. Eine frühzeitige Zusammenarbeit zwischen Verfahrensingenieuren und Konstrukteuren verhindert kostspielige Nachrüstungen und gewährleistet gleichzeitig die Zuverlässigkeit von Pulverventilen in platzbeschränkten Umgebungen.

Häufige Fehler bei der Dimensionierung und wie man sie bei der Auswahl von Pulverventilen vermeidet

Die falsche Größe beim Auswahl eines Pulverventils kann sowohl für den Betrieb als auch für die finanziellen Aspekte ernsthafte Probleme verursachen. Wenn Ventile zu klein sind, behindern sie den Materialfluss, wodurch die Systeme mit erhöhtem Druck stärker arbeiten müssen. Dies führt normalerweise zu einer sogenannten Kavitation, die erhebliche Schäden verursacht. Kavitation führt zu starken Vibrationen, erzeugt lästige Geräuschpegel und beschleunigt den Verschleiß von Bauteilen. Über dieses Problem hat das ASME Journal of Fluids Engineering tatsächlich berichtet. Umgekehrt ist es jedoch auch nicht günstig, zu große Ventile zu verwenden. Diese überdimensionierten Ventile verschwenden Energie, da ihre Dichtflächen nicht effizient arbeiten, und reagieren zudem träge. Für Unternehmen, die Großmengenbetriebe führen, kann dies die Kosten um zusätzliche 25 bis 30 Prozent erhöhen.

Die Lösung dieser Probleme beginnt damit, sorgfältige Berechnungen darüber anzustellen, welche Cv-Bewertung das System tatsächlich benötigt. Berücksichtigen Sie dabei auch Eigenschaften des Pulvers selbst, wie beispielsweise die Partikelgröße und die Neigung, Ausrüstung im Laufe der Zeit abzunutzen. Prüfen Sie ebenfalls den Druckabfall bei Temperaturschwankungen. Sicherheit geht vor: Bauen Sie zusätzliche Kapazitäten in das Design ein, falls die Produktionsanforderungen später steigen. Wenn Ingenieure sich die Zeit nehmen, alle diese Faktoren vor der Installation zu modellieren, verlängert sich die Lebensdauer der Ventile und das Material fließt kontinuierlich mit der richtigen Geschwindigkeit. Dieser Ansatz zahlt sich auf vielfältige Weise aus und sorgt dafür, dass der Betrieb tagtäglich reibungslos funktioniert, ohne ständige Ausfälle oder teure Ersatzmaßnahmen in der Zukunft.

FAQ

Warum ist die Dimensionierung von Pulverventilen in der Handhabung von Schüttgütern entscheidend?

Eine korrekte Ventilbemessung ist entscheidend, da sie einen optimalen Materialfluss sicherstellt, Energieverluste verhindert und den Verschleiß und Schäden am System im Laufe der Zeit minimiert. Eine falsche Bemessung kann zu höheren Betriebskosten und Systemineffizienzen führen.

Welche Faktoren beeinflussen die Dimensionierung von Pulverventilen?

Die Bemessung wird durch Materialeigenschaften wie Kohäsion, Abrasivität und Partikelgröße sowie durch betriebliche Faktoren wie Durchflussmenge, Förderdruck und Austragsgleichmäßigkeit beeinflusst.

Wie können Platzbeschränkungen die Installation von Pulverventilen beeinträchtigen?

Platzbeschränkungen können Kompromisse bei der Ventilgröße erzwingen, was die Systemeffizienz beeinträchtigt, den Verschleiß erhöht und die Wartung erschwert. Ingenieure können durch den Einsatz von schrägen Halterungen, segmentierten Ventilen oder flachen Bauformen anpassen.

Welche häufigen Probleme treten bei falsch dimensionierten Pulverventilen auf?

Häufige Probleme sind Strömungsbehinderungen, erhöhter Systemdruck, Kavitation, ineffizienter Energieverbrauch und steigende Betriebskosten.

Inhaltsverzeichnis

- Warum die Pulverventilauslegung entscheidend für einen zuverlässigen Umgang mit Schüttgütern ist

- Passende Größe von Pulverventilen an Materialeigenschaften und Strömungsdynamik anpassen

- Abwägung zwischen funktionalen Anforderungen und physischen Integrationsbeschränkungen

- Häufige Fehler bei der Dimensionierung und wie man sie bei der Auswahl von Pulverventilen vermeidet

-

FAQ

- Warum ist die Dimensionierung von Pulverventilen in der Handhabung von Schüttgütern entscheidend?

- Welche Faktoren beeinflussen die Dimensionierung von Pulverventilen?

- Wie können Platzbeschränkungen die Installation von Pulverventilen beeinträchtigen?

- Welche häufigen Probleme treten bei falsch dimensionierten Pulverventilen auf?