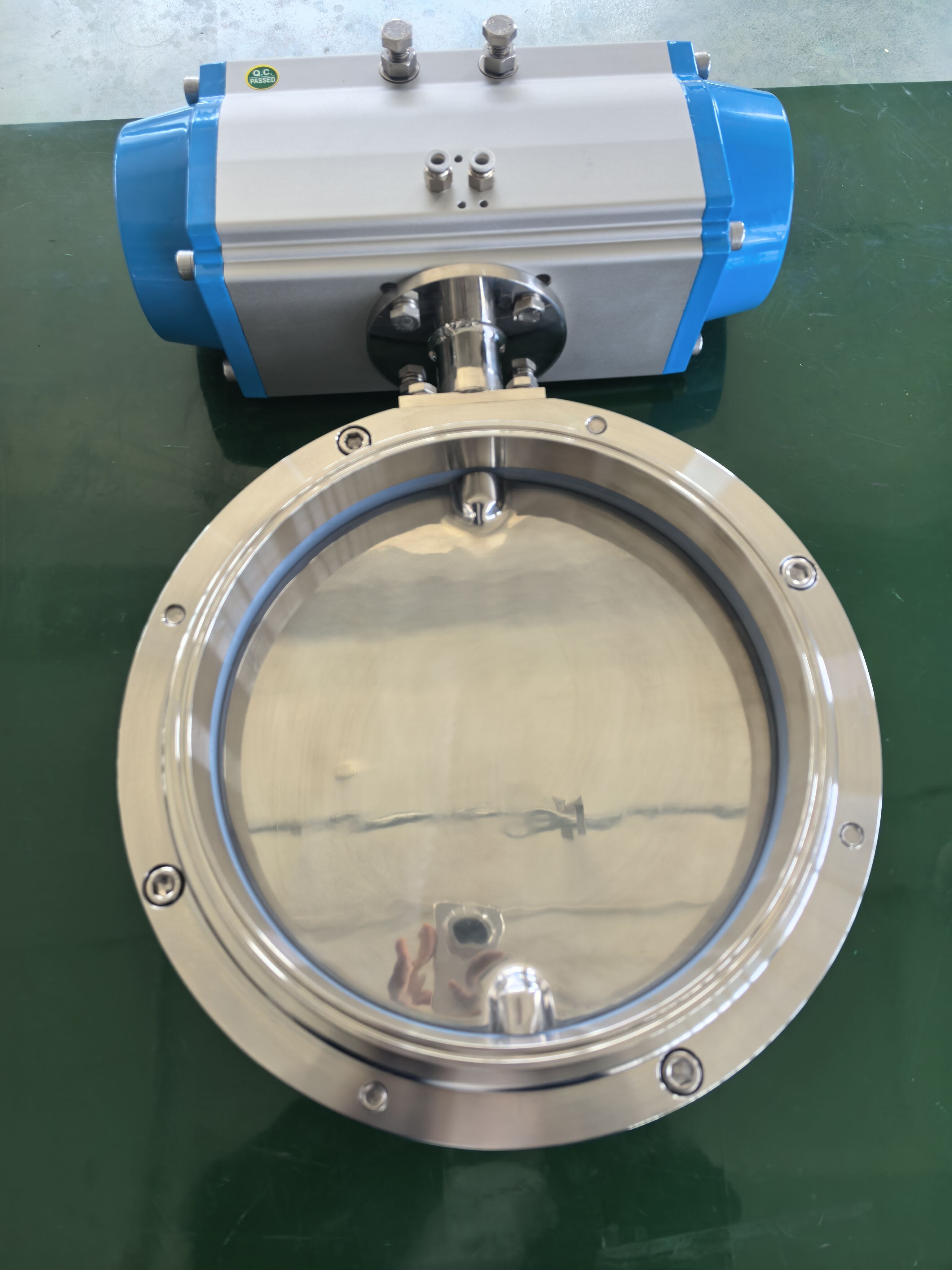

Varför dimensionering av pulverventil är kritisk för tillförlitlig hantering av bulkfast material

Att välja rätt storlek på pulverventiler gör stor skillnad för hur bra systems för bulkmaterial presterar över tid. När ventiler är för små begränsas materialflödet, vilket snabbare sliter på rotorer och tätningsringar. Ännu värre är att för små ventiler faktiskt kan få energikostnader att öka med cirka 25 % i system under tryck. Å andra sidan leder för stora ventiler till felaktig mätning. Detta orsakar ojämna tömningshastigheter som i slutändan påverkar produktkvaliteten och konsekvensen mellan olika partier. Konsekvenserna av fel val blir ofta synliga senare som dyra problem längre fram i processen. Tänk på materialbroar där massan fastnar, segregation där komponenter skiljs åt eller till och med den gradvisa nedbrytningen av abrasiva partiklar som borde ha förblivit intakta.

När ventiler inte är rätt dimensionerade påverkar det tryghetsintegriteten allvarligt. Luft börjar läcka ut, vilket stör pneumatkonduktssystem eller minskar vakuumeffektiviteten med mellan 30 och 60 procent under tömning av siloer. Denna typ av problem orsakar inte bara produktionsstopp som verkligen skadar företag. Enligt forskning från Ponemon Institute från 2023 spenderar livsmedelsprocessanläggningar ensamma cirka sjuhundrafyrtio tusen dollar per år på att åtgärda dessa oväntade problem. Även små misstag i ventildimensioner kan förstöra tätningsytor och tillåta farlig damm att släppas ut utanför de gränser som OSHA tillåter för arbetarnas exponering. Att få rätt dimension är därför mycket viktigt eftersom det påverkar allt från arbetarsäkerhet till efterlevnad av regler och säkerställande av att utrustning håller längre utan kontinuerliga reparationer.

Anpassa pulverventilens storlek till materialens egenskaper och flödesdynamik

Hur sammanhållning, slipverkan och partikelstorlek påverkar minsta effektiva ventildiameter

Materialets egenskaper spelar en stor roll för att avgöra vilken storlek pulverventil som behövs. Kohesiva ämnen såsom tioxdioxid eller vanliga livsmedelsprodukter som mjöl kräver större röröppningar för att förhindra att de klumpar ihop sig i systemet. Enligt forskning publicerad förra året i Powder Technology tenderar ventiler mindre än 150 mm att täppas till ungefär dubbelt så ofta vid hantering av dessa typer av material. Sedan finns det frågan om slipverkan, vilket gör saker ännu knepigare. Ta exempelvis aluminiumoxidpulver – de sliter ner ventiler i en oroande takt, så ingenjörer specificerar ofta större kåpor bara för att hålla tätningarna intakta medan metallen slits bort under månader av drift. Partikelstorlek är också viktig. Finpulver under 50 mikron kräver generellt ventiler som är 20 till 30 procent bredare jämfört med grovare material för att undvika problem med luft som orsakar klumping. Vid användning av cementpulver krävs vanligtvis ventiler cirka 25 % större än de som används vid sandbehandling om man vill uppnå liknande flödesprestanda i båda systemen.

Flödeshastighetens, transporttryckets och utsläppskonsekvensens roll vid dimensionering av pulverventiler

Sättet som material flödar genom system sätter allvarliga gränser för hur stora pulverventiler kan vara. När man tittar på hur mycket material som behöver passera genom varje timme (vanligtvis mätt i ton per timme), behöver vi ventiler tillräckligt stora för att hantera den volymen. Om de är för små byggs trycket upp bakom dem, vilket kan minska hela systemets effektivitet med upp till 40 % enligt de personer som skrev Pneumatic Conveying Design Guide redan 2022. Vad som sker med trycket inuti spelar också roll för att hålla tätheten korrekt. System som kör över 15 psi behöver verkligen att clearance-gap (utrymmen) bearbetas ner under 0,1 mm om vi vill förhindra läckage. Och sedan finns det frågan om hur konsekvent material kommer ut. För system där material anländer i stötar snarare än jämnstrimmade strömmar behöver ventilerna faktiskt ha ungefär 15 till 20 % högre Cv-värden jämfört med vanliga kontinuerliga system. Detta hjälper till att hantera plötsliga materialvolymer utan att skapa tomrum i flödet när efterfrågan ökar, vilket är viktigt för att få exakta batchar och för att hela systemet ska reagera korrekt på förändringar.

Balansera funktionella krav med fysiska integrationsbegränsningar

I systems för pulverhantering krävs det att man balanserar ideala flödesegenskaper med praktiska installationsförhållanden för att uppnå optimal prestanda. Begränsat utrymme tvingar ofta ingenjörer att kompromissa mellan teoretiska designparametrar och praktiska implementeringsbegränsningar.

När begränsat utrymme tvingar till avvägningar mellan ideal Cv och verkliga installationer av pulverventiler

Täta anläggningslayouter kräver ofta att man väljer pulverventiler med lägre flödeskoefficient (Cv) än vad processberäkningarna rekommenderar. Denna kompromiss påverkar systemets effektivitet på mätbara sätt:

- Flödesbegränsningar : För små ventiler ökar tryckförlusterna med 15–30 % (Bulk Solids Review, 2023), vilket påskyndar slitage vid hantering av slipande material

- Hanteringsproblem : Minskade Cv-värden under optimala trösklar orsakar inkonsekventa tömningshastigheter i kohe-siva pulver

- Underhållsproblem : Kompakta installationer begränsar tillgången till ventilunderhåll, vilket ökar risken för driftstopp

När rumsbegränsningar förhindrar idealisk ventildimensionering kan ingenjörer:

- Använda vinklade eller förskjutna monteringskonfigurationer

- Använda segmenterade ventiler med modulära komponenter

- Prioritera lågprofilerade konstruktioner som behåller ∼80 % av målets Cv-värde

Dessa anpassningar kräver en noggrann utvärdering av flödesdynamik i förhållande till tillgängligt utrymme. Tidig samverkan mellan processingenjörer och maskintekniska konstruktörer förhindrar kostsamma eftermonteringar och säkerställer pålitlig pulversventilfunktion i miljöer med begränsat utrymme.

Vanliga dimensioneringsfel och hur man undviker dem vid val av pulverventiler

Att välja fel storlek på en pulverventil kan leda till allvarliga problem för verksamheten och ekonomin. När ventiler är för små blockeras materialflödet, vilket tvingar systemet att arbeta hårdare med ökat tryck. Detta leder oftast till något som kallas kavitation, vilket är mycket skadligt. Kavitation orsakar kraftiga vibrationer, obehagligt buller och slitage av delar snabbare än normalt. ASME Journal of Fluids Engineering har faktiskt skrivit om detta problem. Å andra sidan är det heller ingen fördel att välja för stora ventiler. Dessa överdimensionerade ventiler slösar energi eftersom deras tätningsytor inte fungerar effektivt, och de reagerar dessutom långsamt. För företag som bedriver storskalig produktion kan detta driva upp kostnaderna med extra 25 till 30 procent.

Att komma runt dessa problem börjar med noggranna beräkningar av vilken Cv-klassning systemet faktiskt behöver. Glöm inte att ta hänsyn till egenskaper hos pulvret självt, såsom partiklarnas storlek och om de tenderar att slita ned utrustningen över tid. Undersök även tryckfallen när temperaturen svänger upp och ner. Det är bättre att vara säker än ledsen, så bygg in extra kapacitet i konstruktionen för att vara redo ifall produktionsbehovet ökar senare. När ingenjörer tar sig tid att modellera alla dessa faktorer innan installationen, håller ventiler längre och material flödar i rätt takt. Denna metod ger fördelar på flera plan och säkerställer smidig drift dag efter dag utan ständiga haverier eller dyra utbyggnader i framtiden.

Vanliga frågor

Varför är dimensionering av pulverventiler kritisk vid hantering av bulkmaterial?

Rätt dimensionering av ventiler är avgörande eftersom den säkerställer optimal materialflöde, förhindrar energiförluster och minimerar slitage och skador på systemet över tid. Felaktig dimensionering kan leda till ökade driftskostnader och ineffektivitet i systemet.

Vilka faktorer påverkar dimensioneringen av pulverventiler?

Dimensioneringen påverkas av materialegenskaper som sammanhållning, slipighet och partikelstorlek, samt driftsfaktorer som flödeshastighet, transporttryck och utsläppts konsekvens.

Hur kan begränsat utrymme påverka installation av pulverventiler?

Begränsat utrymme kan tvinga fram kompromisser när det gäller ventildimension, vilket påverkar systemets effektivitet, ökar slitage och gör underhåll mer komplicerat. Ingenjörer kan anpassa sig genom att använda vinklade fästen, segmenterade ventiler eller lågprofildesign.

Vilka vanliga problem uppstår vid felaktigt dimensionerade pulverventiler?

Vanliga problem inkluderar flödesbegränsningar, ökat systemtryck, kavitation, ineffektiv energianvändning och ökade driftskostnader.

Innehållsförteckning

- Varför dimensionering av pulverventil är kritisk för tillförlitlig hantering av bulkfast material

- Anpassa pulverventilens storlek till materialens egenskaper och flödesdynamik

- Balansera funktionella krav med fysiska integrationsbegränsningar

- Vanliga dimensioneringsfel och hur man undviker dem vid val av pulverventiler

- Vanliga frågor