Waarom is poederklepmeting cruciaal voor betrouwbaar transport van bulkstoffen

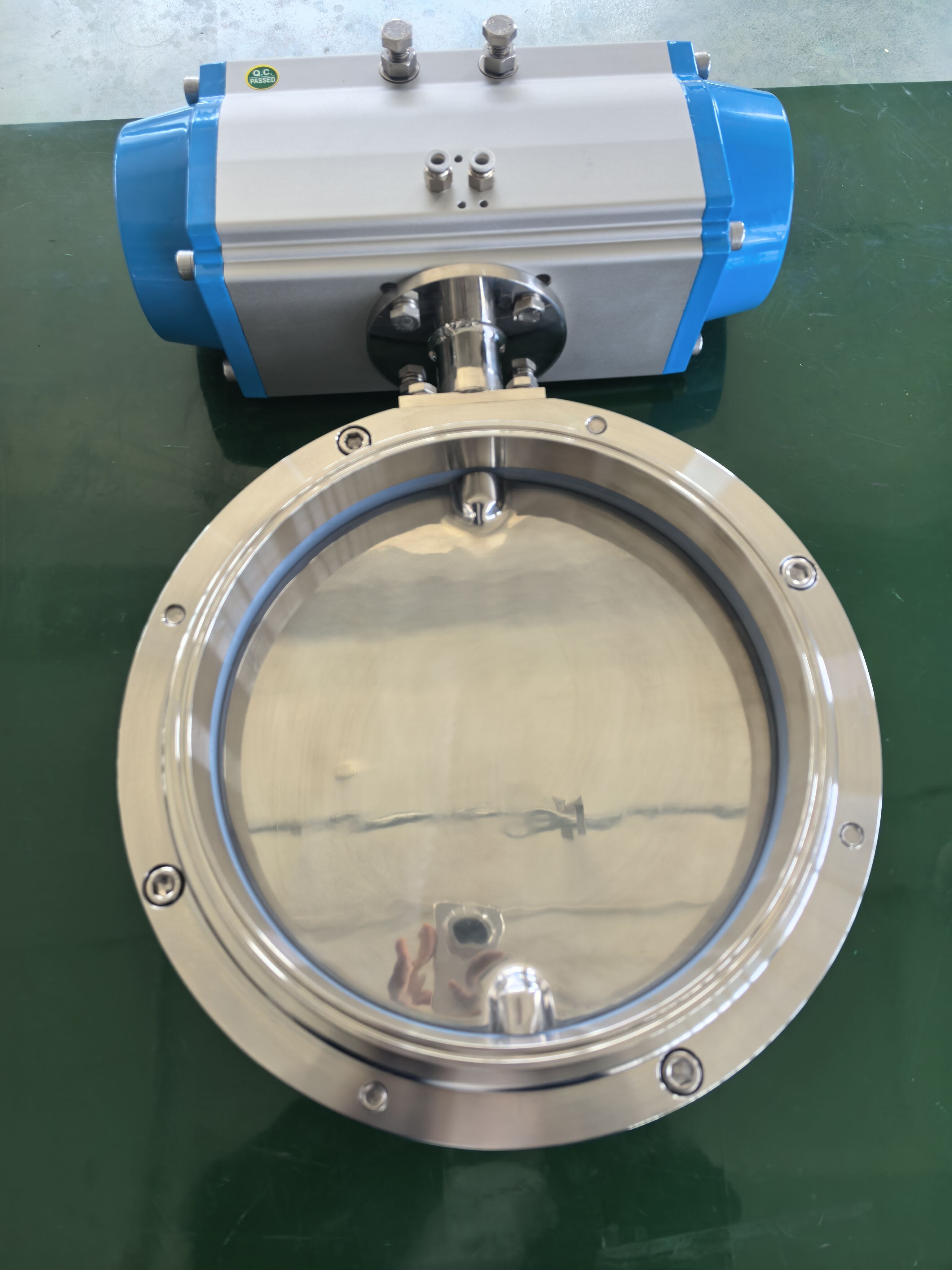

Het juiste formaat kiezen voor poederventielen maakt al het verschil voor de prestaties van bulkgoedsystemen op lange termijn. Wanneer ventielen te klein zijn, beperken ze de materiaalstroom, wat leidt tot snellere slijtage van rotors en afdichtingen. Erger nog, deze te kleine ventielen kunnen de energiekosten in drukstaande systemen zelfs met ongeveer 25% doen stijgen. Aan de andere kant zorgt een te groot ventiel ervoor dat nauwkeurige dosering verstoord wordt. Dit leidt tot ongelijke uitlaatsnelheden, wat uiteindelijk de productkwaliteit en consistentie tussen partijen negatief beïnvloedt. De gevolgen van een verkeerde keuze komen vaak pas later naar voren als dure problemen verderop in het proces. Denk aan het vormen van materialenbruggen waarbij stof vastkomt, segregatie waarbij componenten uit elkaar vallen, of zelfs de geleidelijke afbraak van schurende deeltjes die juist intact hadden moeten blijven.

Wanneer afsluiters niet correct zijn afgesteld op grootte, wordt de drukintegriteit ernstig aangetast. Lucht begint weg te lekken, wat pneumatische transportsystemen verstoort of het vacuümniveau tijdens het legen van silo's met 30 tot 60 procent doet dalen. Dergelijke problemen blijven niet beperkt tot technische storingen; ze veroorzaken productiestilstanden die bedrijven flink schade toebrengen. Voedselverwerkende fabrieken alleen al besteden jaarlijks ongeveer zevenhonderdveertigduizend dollar aan het verhelpen van dergelijke onverwachte problemen, volgens onderzoek van het Ponemon Institute uit 2023. Zelfs kleine fouten in de afmetingen van afsluiters kunnen afdichtingen vernietigen en gevaarlijk stof vrijlaten dat boven de grenswaarden van OSHA komt voor blootstelling van werknemers. Juiste dimensionering is daarom van groot belang, omdat dit invloed heeft op alles, van veiligheid van werknemers tot naleving van voorschriften en de levensduur van apparatuur zonder constante reparaties.

Afstemmen van de maat van poederafsluiters op materiaaleigenschappen en stromingsdynamica

Hoe cohesiviteit, schurend vermogen en deeltjesgrootte de minimale effectieve klepdiameter beïnvloeden

De eigenschappen van het verwerkte materiaal spelen een grote rol bij de bepaling van welke maat poederklep nodig is. Cohesieve stoffen zoals titaandioxide of gangbare levensmiddelen zoals bloem hebben grotere leidingopeningen nodig om te voorkomen dat ze binnen het systeem aan elkaar klonteren. Volgens onderzoek dat vorig jaar werd gepubliceerd in Powder Technology raken kleppen kleiner dan 150 mm ongeveer twee keer zo vaak verstopt bij dit soort materialen. Dan is er nog het probleem van schurend vermogen, wat de zaak nóg complexer maakt. Neem bijvoorbeeld aluminapoeier: deze slijt kleppen met een alarmerend tempo, waardoor ingenieurs vaak grotere behuizingmaten specificeren om de afdichtingen intact te houden terwijl het metaal tijdens maandenlang gebruik wordt afgesleten. Ook de deeltjesgrootte is van belang. Fijne poeders onder de 50 micron hebben over het algemeen kleppen nodig die 20 tot 30 procent breder zijn dan bij grovere materialen, om problemen te voorkomen waarbij lucht klontvorming veroorzaakt. Toepassingen met cementpoeder vereisen doorgaans kleppen die circa 25% groter zijn dan die gebruikt worden bij zandscheiding als we vergelijkbare doorstroomprestaties willen behalen in beide systemen.

De rol van debiet, transportdruk en uitlaatconsistentie bij het dimensioneren van poederventielen

De manier waarop materialen door systemen stromen, stelt serieuze beperkingen aan de grootte van poederventielen. Als we kijken naar de hoeveelheid materiaal die per uur moet passeren (meestal gemeten in ton per uur), hebben we ventielen nodig die groot genoeg zijn om dat volume aan te kunnen. Als ze te klein zijn, ontstaat er drukachteropbouw, wat de algehele systeemefficiëntie kan verlagen met tot wel 40%, volgens de auteurs van de Pneumatic Conveying Design Guide uit 2022. Ook het drukverloop binnenin is belangrijk voor een goede afdichting. Systemen die werken boven 15 psi hebben echt behoefte aan spelingen die kleiner zijn dan 0,1 mm, als we lekkages willen voorkomen. Vervolgens is er nog de vraag hoe consistent het materiaal wordt afgegeven. Voor systemen waarbij het materiaal in stoten toekomt in plaats van in een gestroomde stroom, hebben de ventielen daadwerkelijk een Cv-waarde nodig die ongeveer 15 tot 20% hoger ligt dan bij reguliere continue systemen. Dit helpt om plotselinge materiële pieken te beheren zonder lege plekken in de stroom te creëren wanneer de vraag toeneemt, wat belangrijk is voor nauwkeurige batches en om ervoor te zorgen dat het hele systeem goed reageert op veranderingen.

Balans vinden tussen functionele eisen en fysieke integratiebeperkingen

Bij poedersystemen vereist het bereiken van optimale prestaties een balans tussen ideale stroomkarakteristieken en de realiteit van fysieke installatie. Ruimtebeperkingen dwingen engineers vaak tot compromissen tussen theoretische ontwerpparameters en praktische implementatiebeperkingen.

Wanneer ruimtebeperkingen compromissen vereisen tussen ideale Cv en de praktische installatie van poederventielen

Strakke installatie-indelingen maken het vaak noodzakelijk om poederventielen te kiezen met lagere stroomcoëfficiënten (Cv) dan door procesberekeningen wordt aanbevolen. Dit compromis heeft meetbare gevolgen voor de systeemefficiëntie:

- Stromingsbeperkingen : Te kleine ventielen verhogen de drukval met 15–30% (Bulk Solids Review, 2023), waardoor slijtage bij schurende materialen versnelt

- Problemen met materiaalhandling : Lagere Cv-waarden onder de optimale drempel leiden tot inconsistente afvoersnelheden bij cohesieve poeders

- Onderhoudsproblemen : Compacte installaties beperken de toegang voor onderhoud van ventielen, wat het risico op stilstand vergroot

Wanneer ruimtelijke beperkingen een ideale klepafmeting verhinderen, kunnen ingenieurs:

- Gebruikmaken van schuine of verplaatste montageconfiguraties

- Gesegmenteerde kleppen met modulaire onderdelen gebruiken

- Lage ontwerpen voorrang geven die ongeveer 80% van de doel-Cv behouden

Deze aanpassingen vereisen een zorgvuldige evaluatie van de stromingsdynamica tegenover de beschikbare plaats. Vroege samenwerking tussen procesingenieurs en mechanische ontwerpers voorkomt dure aanpassingen achteraf en zorgt voor betrouwbare poederklepfunctie in ruimtebeperkte omgevingen.

Veelvoorkomende fouten bij het dimensioneren en hoe deze te voorkomen bij de selectie van poederkleppen

Een verkeerde keuze van grootte bij het kiezen van een poederklep kan zowel voor bedrijfsvoering als financiën ernstige problemen opleveren. Wanneer kleppen te klein zijn, blokkeren ze de materiaalstroom, waardoor systemen harder moeten werken met verhoogde druk. Dit leidt meestal tot iets wat cavitatie wordt genoemd, wat behoorlijk schadelijk is. Cavitatie veroorzaakt sterke trillingen, vervelend geluidsniveau en versnelt slijtage van onderdelen. Het ASME Journal of Fluids Engineering heeft dit probleem daadwerkelijk beschreven. Aan de andere kant is het kiezen van een te grote klep ook niet gunstig. Deze overdimensioneerde kleppen verspillen energie omdat hun afdichtvlakken ondoeltreffend werken en reageren bovendien traag. Voor bedrijven die grootschalige operaties uitvoeren, kan dit de kosten met 25 tot 30 procent extra doen stijgen.

Omgaan met deze problemen begint met grondige berekeningen van welke Cv-waarde het systeem daadwerkelijk nodig heeft. Vergeet niet rekening te houden met aspecten van het poeder zelf, zoals de grootte van de deeltjes en de neiging om apparatuur op termijn te slijten. Controleer ook de drukval bij temperatuurschommelingen. Veiligheid boven alles, bouw daarom extra capaciteit in het ontwerp in, voor het geval productiebehoeften later toenemen. Wanneer ingenieurs de tijd nemen om al deze factoren vooraf te modelleren, gaan afsluiters langer mee en blijft het materiaal in het juiste tempo stromen. Deze aanpak loont zich op meerdere manieren en zorgt ervoor dat de bedrijfsvoering dag na dag soepel verloopt zonder constante storingen of dure vervangingen in de toekomst.

Veelgestelde vragen

Waarom is het dimensioneren van poederafsluiters kritiek bij het hanteren van bulkvaste stoffen?

Juiste klepafmetingen zijn essentieel omdat ze een optimale materiaalstroom garanderen, energieverlies voorkomen en slijtage en schade aan het systeem over tijd minimaliseren. Onjuiste afmetingen kunnen leiden tot hogere bedrijfskosten en inefficiëntie van het systeem.

Welke factoren beïnvloeden de afmeting van poederkleppen?

De afmeting wordt beïnvloed door materiaaleigenschappen zoals cohesiviteit, slijtvastheid en deeltjesgrootte, evenals operationele factoren zoals stroomsnelheid, transportdruk en consistentie van het uitlaatproduct.

Hoe kunnen ruimtebeperkingen invloed hebben op de installatie van poederkleppen?

Ruimtegebrek kan compromissen afdwingen qua klepgrootte, wat de systeemefficiëntie negatief beïnvloedt, de slijtage verhoogt en onderhoud bemoeilijkt. Ingenieurs kunnen hierop inspelen door gebruik te maken van hoekmontages, verdeelde kleppen of laagbouwontwerpen.

Wat zijn veelvoorkomende problemen met onjuist afgestelde poederkleppen?

Veelvoorkomende problemen zijn stroombeperkingen, verhoogde systeemdruk, cavitatie, inefficiënt energieverbruik en hogere bedrijfskosten.

Inhoudsopgave

- Waarom is poederklepmeting cruciaal voor betrouwbaar transport van bulkstoffen

- Afstemmen van de maat van poederafsluiters op materiaaleigenschappen en stromingsdynamica

- Balans vinden tussen functionele eisen en fysieke integratiebeperkingen

- Veelvoorkomende fouten bij het dimensioneren en hoe deze te voorkomen bij de selectie van poederkleppen

-

Veelgestelde vragen

- Waarom is het dimensioneren van poederafsluiters kritiek bij het hanteren van bulkvaste stoffen?

- Welke factoren beïnvloeden de afmeting van poederkleppen?

- Hoe kunnen ruimtebeperkingen invloed hebben op de installatie van poederkleppen?

- Wat zijn veelvoorkomende problemen met onjuist afgestelde poederkleppen?