Warum es zu Pulververstopfungen kommt: Brückenbildung, Ratholing und Fließversagen

Ursachen: Kohäsion, Abluftung und Teilchengeometrie

Wenn ein Pulver nicht richtig fließt, liegt das gewöhnlich an drei Hauptproblemen: der Zusammenlagerung von Partikeln, eingeschlossenen Luftproblemen und der tatsächlichen Form der Partikel. Die Partikeladhäsion entsteht, wenn die Kräfte zwischen einzelnen Körnern stark genug werden, um der Schwerkraft zu widerstehen, wodurch sie Klumpen bilden, anstatt gleichmäßig zu fließen. Luftblasen innerhalb des Pulvers stören die Gesamtdichte, was zu verschiedenen Fließproblemen führen kann – von unerwarteter Fluidbewegung bis hin zum plötzlichen Verlust der Luftunterstützung. Auch die Form der Partikel spielt eine Rolle. Unregelmäßige Formen wie Flocken oder baumartige Dendrite neigen dazu, sich mechanisch miteinander zu verhaken, während sehr kleine Partikel unter 50 Mikrometer aufgrund ihres großen Oberflächenverhältnisses zur Masse besonders klebrig werden. Wenn mehr als 5 % Feuchtigkeit vorhanden sind, bilden sich Kapillarbrücken im gesamten Pulverbett und verwandeln so das eigentlich fließfähige Material effektiv in etwas, das einem festen Block ähnelt. Diese kombinierten Effekte führen zu toten Zonen in der Verarbeitungsausrüstung, wo sich Material festsetzt, und verursachen häufige Probleme wie das Bilden von Brücken, bei denen ein Bogen den Austritt blockiert, oder das Bilden von Durchbrüchen (Ratholing), bei dem alles nur durch einen zentralen Kanal fließt und Material an den Rändern aufgehäuft bleibt.

Auswirkung auf die Prozesszuverlässigkeit und Ausfallzeiten

Wenn Fließprobleme in Produktionslinien auftreten, wirken sie sich stark auf die Effizienz und die Gewinnmargen aus. Manuelle Entblockungen bringen alles für mehrere Stunden zum Erliegen, und jedes Mal entstehen den Unternehmen dadurch Verluste in Höhe von etwa 10.000 US-Dollar. Noch schlimmer ist, dass eine unregelmäßige Produktabgabe zahlreiche Probleme verursacht, darunter variable Chargen, verschwendete Rohstoffe und reduzierte Ausbeuten zwischen 15 % und möglicherweise sogar 30 %. Für Unternehmen, die mit abrasiven Stoffen arbeiten, bedeuten regelmäßige Verstopfungen eine stärkere Beanspruchung der Ausrüstung, wodurch die Wartungskosten jährlich um etwa 40 % steigen. Nehmen Sie hygroskopische Materialien wie Wirkstoffe (APIs) oder Zement: Diese Stoffe nehmen Feuchtigkeit auf und verhärten sich zu festen Blockaden, die eine komplette Abschaltung des Systems erforderlich machen, nur um sie zu entfernen. Eine aktuelle Studie aus dem Jahr 2023 zum Umgang mit Schüttgütern ergab, dass Anlagen, die wöchentlich mit Fließproblemen konfrontiert sind, ihre Gesamtauslastung (OEE) um etwa 22 % verringern. Daher ist es sinnvoll, in vorbeugende Maßnahmen zu investieren, wenn die Systeme Tag für Tag zuverlässig laufen sollen.

Lösungen für Pulverventiltechnik: Durchgangsauslegung und elastische Dichtung

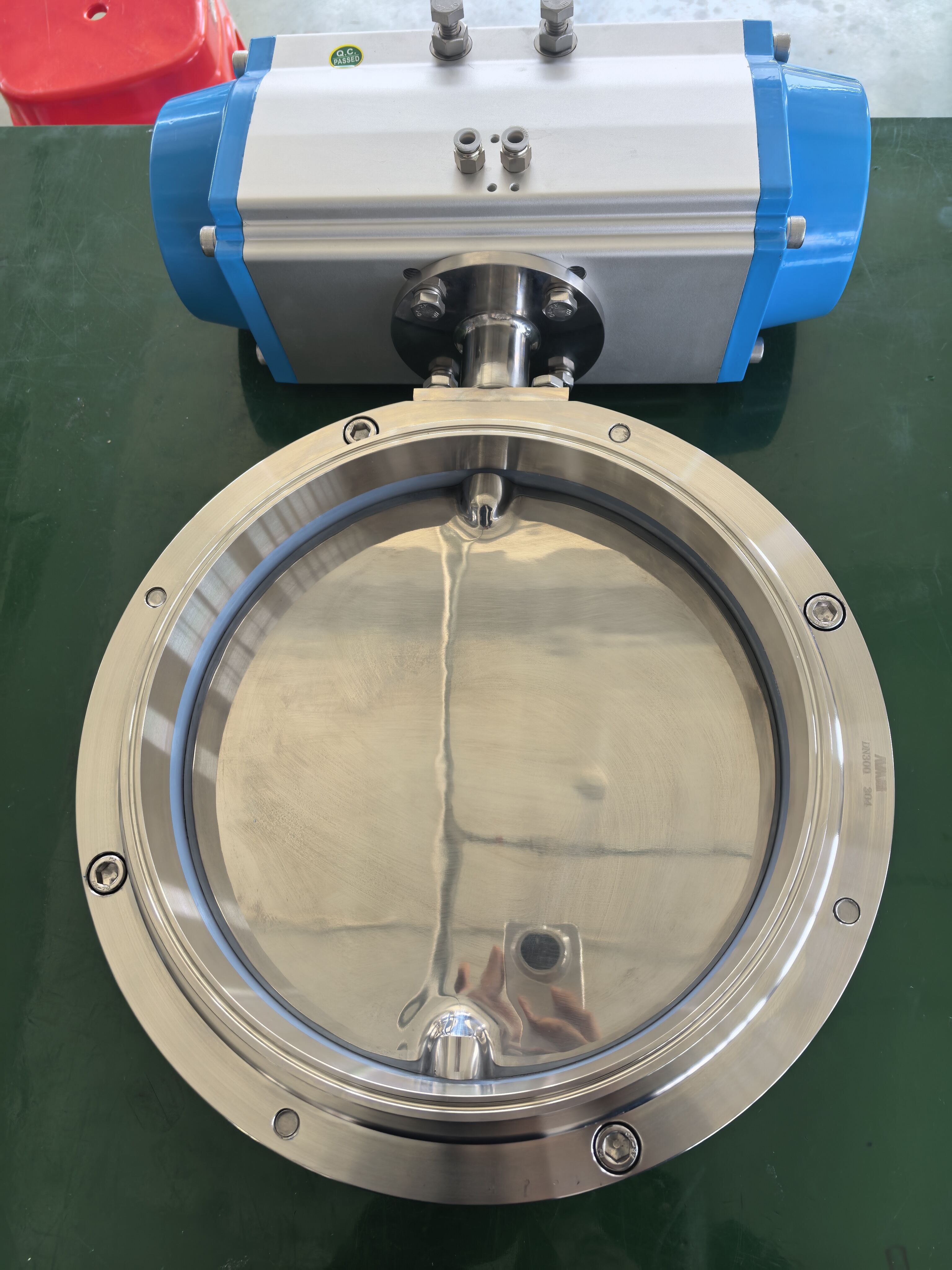

Durchgangsströmungsweg beseitigt Totzonen und fördert die schwerkraftunterstützte Entleerung

Vollbohrungs-Pulverventile haben den großen Vorteil, dass sie exakt den Rohrleitungsdurchmesser aufweisen, sodass es keine versteckten Stellen gibt, an denen sich Pulver festsetzen und im Laufe der Zeit ansammeln kann. Die Konstruktion arbeitet sehr gut mit der Schwerkraft zusammen, was hilft, lästige Probleme wie Brückenbildung und Rattenlöcher zu vermeiden, die bei herkömmlichen Ventilen mit Einschränkungen auftreten. Wenn das Ventil über die gesamte Länge denselben Querschnitt beibehält, reduziert sich der Strömungswiderstand erheblich im Vergleich zu Designs mit kleineren Bohrungen. Einige Tests zeigen Reduktionen von etwa 90 %, was einen erheblichen Unterschied für einen reibungslosen Betrieb ausmacht. Da diese Ventile einen derart offenen Durchgang bieten, können Materialien wie Kieselsäure und Zement, die dazu neigen, zusammenzukleben oder Feuchtigkeit aufzunehmen, vollständig abfließen, ohne dass zusätzliche Ausrüstung wie Vibrationseinrichtungen oder Luftunterstützung benötigt wird. Dies spart Zeit und senkt die Wartungskosten.

Gummimantel-Mechanismus: Klemmaktivierte Verengung und Selbstreinigungswirkung

Hochentwickelte Pulverventile verfügen über eine elastomerische Hülse, die durch radiale Kompression eine Dichtung bildet und sich gut an unterschiedliche Partikelgrößen anpasst. Beim Öffnen federt die Hülse elastisch zurück, wodurch ein sogenannter "Snap-Back"-Effekt entsteht, der dabei hilft, restliches Material von der Dichtfläche zu entfernen. Dieser Reinigungsmechanismus bewährt sich besonders bei klebrigen Substanzen wie in der pharmazeutischen Produktion, wo Ablagerungen häufig dazu führen, dass Ventile vorzeitig ausfallen. Im Vergleich zu herkömmlichen starren Sitzkonstruktionen vertragen diese flexiblen Hülsen geringe Abnutzungen weitaus besser, ohne zu lecken, was bedeutet, dass sie länger haltbar sind und seltener gewartet werden müssen. Einige Feldtests deuten darauf hin, dass der Wartungsbedarf bei der Handhabung von Schüttgütern um das Dreifache bis Fünffache sinkt, wobei die tatsächlichen Ergebnisse je nach spezifischen Bedingungen und verwendeten Materialien variieren können.

Validierung der Leistung von Pulverventilen: Abrasive, klebrige und hygroskopische Pulver

Die richtige Wahl der Ventile ist entscheidend, wenn es um schwierige Pulver wie Kieselsäure, Zement und pharmazeutische Wirkstoffe, sogenannte APIs, geht. Diese Materialien bereiten erhebliche Probleme hinsichtlich der Fließfähigkeit. Abrasive Stoffe verschleißen Bauteile im Laufe der Zeit, während klebrige Substanzen überall anhaften, wo sie in Kontakt kommen. Und erst recht hygroskopische Materialien, die Feuchtigkeit aus der Luft aufnehmen und sich zu harten Klumpen verbinden, die niemand verarbeiten möchte. Tests unter all diesen extremen Bedingungen sind zwingend erforderlich, wenn Anlagenbetreiber eine lange Lebensdauer ihrer Systeme sicherstellen wollen. Unerwartete Stillstände sind unerwünscht, zumal sie laut Branchenberichten aus dem Jahr 2023 pro Anlage jährlich rund 740.000 Dollar kosten. Solche Beträge summieren sich schnell.

Beleg aus der Praxis: Transfer von Kieselsäure, Zement und API-Pulver ohne Verstopfungen

Einsatzbeispiele bestätigen die Wirksamkeit technisch optimierter Pulverventile:

- Kieselsäure-Handhabung : Ventile mit verschleißfesten Auskleidungen ermöglichten eine unterbrechungsfreie Förderung über 12 Monate, ohne Verstopfungen trotz der hohen Abrasivität des Materials.

- Zementanlagen : Schwerkraftunterstützte Vollbohrungsventile beseitigten das Rattenlöcher-Phänomen, überwanden die natürliche Kohäsion von Zement und erreichten eine Betriebsverfügbarkeit von 99,8 %.

- API-Förderung : In pharmazeutischen Anwendungen verhinderten selbstreinigende Gummimäntel feuchtigkeitsbedingtes Verklumpen und gewährleisteten über 18 Monate hinweg eine gleichbleibende Batch-Konsistenz ohne jegliche Blockierungen.

Diese Ergebnisse zeigen, wie speziell konstruierte Ventile materialbedingte Durchflussprobleme lösen und die Wartungskosten im Vergleich zu herkömmlichen Ventiltypen um 45 % senken.

Auswahl des richtigen Pulverventils: Entscheidende Kriterien jenseits traditioneller Ventiltypen

Die Auswahl des richtigen Pulverventils erfordert, über grundlegende Spezifikationen wie Druckangaben hinauszuschauen. Hier spielen die verwendeten Materialien eine große Rolle. Die Elastomere und Metallteile müssen Widerstand gegen Abrieb durch beispielsweise Kieselpartikel leisten oder sich bei Kontakt mit feuchtigkeitsempfindlichen Chemikalien zersetzen widerstehen können. Hinsichtlich der Durchflusseigenschaften von Pulvern spielt das Design eine entscheidende Rolle. Vollbohrungsventile sind vorteilhaft, da sie störende Toträume vermeiden, in denen sich Material ansammeln kann – besonders wichtig bei neigenden Pulvern zur Verklumpung, etwa Zement. Die Einsatzumgebung des Ventils bestimmt ebenfalls weitere Anforderungen. Lebensmittelverarbeitende Betriebe benötigen Ventile, die strengen Hygienestandards genügen, während Anlagen, die mit explosiven Stäuben arbeiten, Ventile einsetzen müssen, die den ATEX-Richtlinien entsprechen. Wartungsfaktoren beeinflussen die Gesamtkosten erheblich. Studien zeigen, dass Ventile mit selbstreinigenden Gummimanteln die Stillstandszeiten bei der Handhabung von Schüttgütern um rund 40 % stärker reduzieren als herkömmliche mechanische Dichtungen. Prüfen Sie stets die Ventilleistung mit den tatsächlich in der Produktion verwendeten Pulvern. Ein Ventil, das mit leicht fließenden Granulaten einwandfrei funktioniert, kann bei klebrigen, haftenden Materialien vollständig versagen. Achten Sie auf die gesamten Lebenszykluskosten, da ungeplante Stillstände laut aktueller Branchenberichte jährlich Industrien rund 740.000 US-Dollar kosten.

Häufig gestellte Fragen

- Was verursacht das Verstopfen von Pulvern in industriellen Systemen? Das Verstopfen von Pulvern wird typischerweise durch Partikeladhäsion, eingeschlossene Luftblasen und unregelmäßige Partikelformen verursacht, die einen gleichmäßigen Fluss verhindern.

- Wie wirken sich Durchflussstörungen auf die Prozesszuverlässigkeit aus? Durchflussstörungen führen zu ineffizientem Betrieb, häufigen Anlagenausfällen und finanziellen Verlusten aufgrund manuellen Entblockens, inkonsistenten Produktchargen sowie erhöhtem Verschleiß der Ausrüstung.

- Welche Vorteile bieten Vollbohr-Pulverventile? Vollbohr-Pulverventile sind auf den Rohrdurchmesser abgestimmt, wodurch tote Zonen eliminiert, der Strömungswiderstand um 90 % reduziert und Probleme wie Brückenbildung und Rattenlöcher vermieden werden.

- Warum sind elastomere Schläuche im Ventildesign vorteilhaft? Elastomere Schläuche bieten eine quetschbetätigte Abdichtung und eine selbstreinigende Wirkung, die Rückstände effektiv bewältigen und die Lebensdauer des Ventils im Vergleich zu herkömmlichen Konstruktionen verlängern.

- Wie verbessern konstruierte Ventile die Handhabung anspruchsvoller Pulver? Konstruierte Ventile passen sich an verschiedene Partikelarten an, gewährleisten eine unterbrechungsfreie Förderung und minimieren Wartungsanforderungen, während die Betriebsverfügbarkeit erhalten bleibt.

- Welche Faktoren sollten bei der Auswahl von Pulverventilen berücksichtigt werden? Berücksichtigen Sie Haltbarkeit des Materials, Durchflusskonsistenz, Standards der Betriebsumgebung und Wartungsanforderungen bei der Auswahl des richtigen Pulverventils.

Inhaltsverzeichnis

- Warum es zu Pulververstopfungen kommt: Brückenbildung, Ratholing und Fließversagen

- Lösungen für Pulverventiltechnik: Durchgangsauslegung und elastische Dichtung

- Validierung der Leistung von Pulverventilen: Abrasive, klebrige und hygroskopische Pulver

- Auswahl des richtigen Pulverventils: Entscheidende Kriterien jenseits traditioneller Ventiltypen

- Häufig gestellte Fragen