Dlaczego dochodzi do zatykania proszku: tworzenie się mostków, jam i awarie przepływu

Główne przyczyny: spajanie cząstek, natlenianie i geometria cząstek

Gdy proszek nie przepływa poprawnie, zazwyczaj jest to spowodowane trzema głównymi problemami: sposobem, w jaki cząstki się łączą, obecnością uwięzionego powietrza oraz rzeczywistym kształtem tych cząstek. Kohezja cząstek zachodzi, gdy siły działające między poszczególnymi ziarnami stają się wystarczająco silne, by pokonać siłę grawitacji, powodując ich łączenie się w grudki zamiast płynnego przepływu. Kieszenie powietrza wewnątrz proszku zaburzają ogólną gęstość, co może prowadzić do różnych problemów z przepływem – od nieoczekiwanego ruchu płynu po nagłą utratę podpory powietrznej. Ważny jest również wygląd cząstek. Nieregularne kształty, takie jak płatki czy drzewiaste dendryty, mają tendencję do mechanicznego zacinania się, podczas gdy bardzo drobne cząstki poniżej 50 mikronów mają tak dużą powierzchnię w stosunku do swojej masy, że stają się szczególnie lepkie. Gdy zawartość wilgoci przekracza 5%, zaczynają tworzyć się mostki kapilarne w całej warstwie proszku, skutecznie zamieniając materiał, który powinien przepływać, w coś, co przypomina stały blok. Te połączone efekty prowadzą do martwych stref w urządzeniach procesowych, gdzie materiał się zacinają, powodując typowe problemy, takie jak mostkowanie, gdy łuk blokuje otwór wypływu, lub tworzenie się tuneli, gdy cały materiał przepływa tylko przez jedną centralną ścieżkę, pozostawiając materiał ułożony wokół krawędzi.

Wpływ na niezawodność procesu i przestoje

Gdy w liniach produkcyjnych występują problemy z przepływem, wpływa to bardzo negatywnie zarówno na efektywność, jak i na wynik finansowy. Ręczne usuwanie zatkania powoduje całkowite zatrzymanie produkcji na kilka godzin, a każda taka awaria wiąże się z kosztem rzędu 10 tys. dolarów. Co gorsza, niestabilny odpływ produktu powoduje liczne kłopoty, w tym niejednorodne partie, marnowanie surowców oraz obniżenie wydajności o 15% a nawet do 30%. Dla firm zajmujących się substancjami ściernymi, regularne zatory oznaczają szybsze zużywanie się sprzętu niż w normalnych warunkach, co zwiększa roczne koszty konserwacji o około 40%. Weźmy na przykład higroskopijne materiały, takie jak substancje czynne (API) czy cement – te substancje chłoną wilgoć i tworzą kamienne zatkania, które wymuszają całkowite zatrzymanie systemu tylko po to, by go wyczyścić. Zgodnie z badaniami z 2023 roku dotyczącymi transportu materiałów sypkich, zakłady doświadczające problemów z przepływem raz w tygodniu odnotowały spadek ogólnej skuteczności urządzeń o około 22%, dlatego rzeczywiście warto inwestować w środki zapobiegawcze, jeśli chcemy, by nasze systemy działały niezawodnie dzień po dniu.

Rozwiązania inżynieryjne zaworów proszkowych: konstrukcja pełnoprzelotowa i uszczelnienie sprężyste

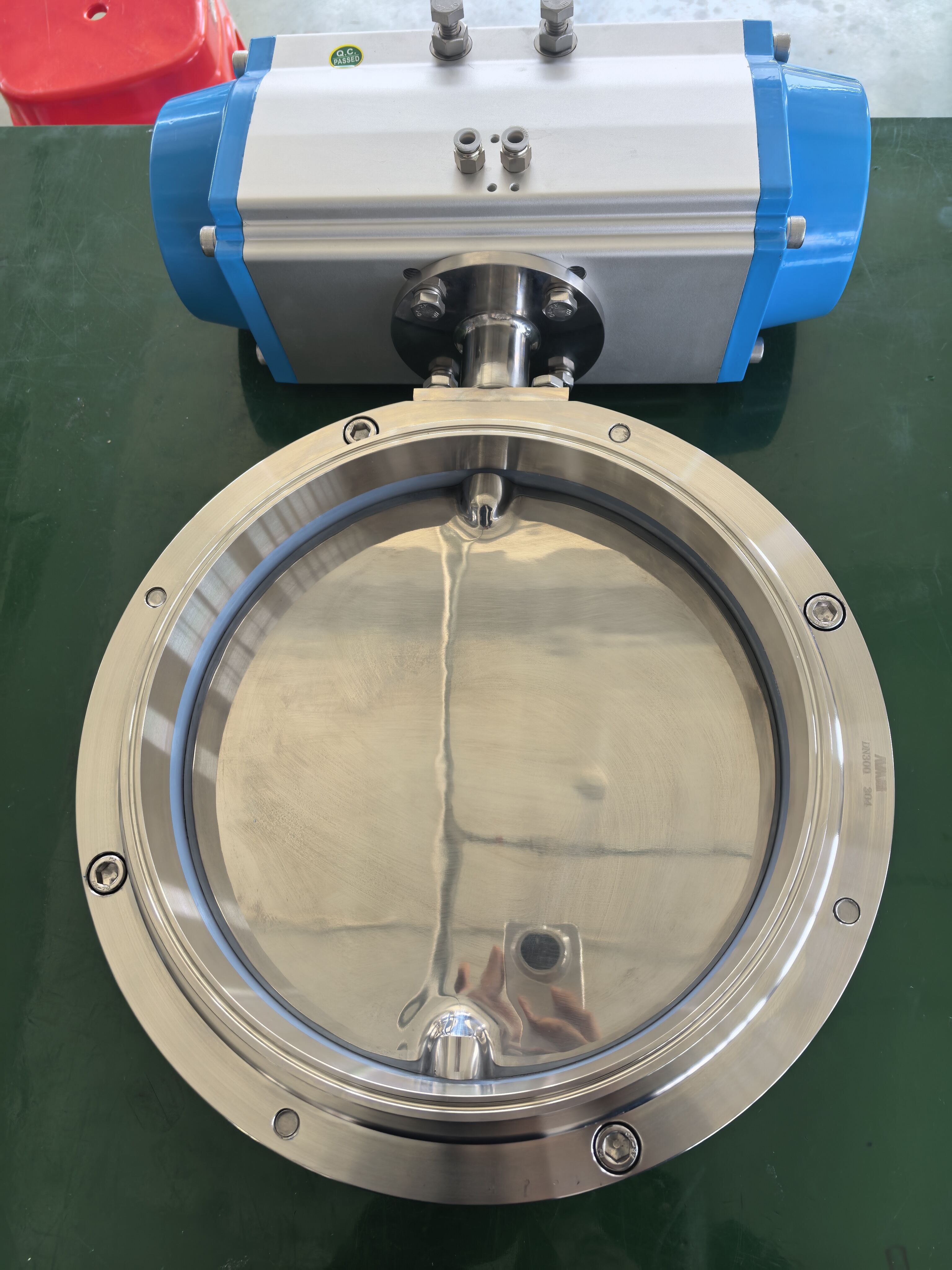

Pełnoprzelotowa droga przepływu eliminuje strefy martwe i umożliwia opróżnianie przy użyciu grawitacji

Zawory proszkowe o pełnym przekroju mają tę dużą zaletę, że dokładnie odpowiadają średnicy rurociągu, dzięki czemu nie ma ukrytych miejsc, w których proszek mógłby się zatrzymywać i gromadzić z czasem. Konstrukcja działa bardzo dobrze z siłą grawitacji, co pomaga zapobiegać irytującym problemom, takim jak mostkowanie i tworzenie się jam, które występują w zwykłych zaworach z przewężeniami. Gdy zawór zachowuje ten sam przekrój na całej długości, znacząco zmniejsza opory przepływu w porównaniu z konstrukcjami o mniejszych otworach. Niektóre testy wykazały redukcję rzędu około 90%, co ma ogromne znaczenie dla płynnego przebiegu procesów. Ponieważ te zawory zapewniają tak otwartą drogę przepływu, materiały takie jak krzemionka czy cement, które mają tendencję do łączenia się lub wchłaniania wilgoci, mogą wypływać całkowicie bez konieczności stosowania dodatkowego sprzętu do wibracji czy wspomagania powietrzem. To oszczędza zarówno czas, jak i pieniądze związane z kosztami konserwacji.

Mechanizm gumowej rękawa: zwężanie aktywowane tłoczniem i działanie samooczyszczające

Zaawansowane zawory proszkowe posiadają elastomerową tuleję, która tworzy uszczelnienie poprzez promieniowe ściskanie, dostosowując się dobrze do różnych rozmiarów cząstek. Po zwolnieniu tuleja sprężysto powraca do pierwotnej formy, tworząc tzw. efekt "odskoku", który pomaga usunąć pozostały materiał z powierzchni uszczelniającej. Ten mechanizm samooczyszczania szczególnie wyróżnia się przy pracy z lepkimi substancjami, takimi jak te stosowane w przemyśle farmaceutycznym, gdzie nagromadzenie resztek często powoduje przedwczesne uszkodzenie zaworów. W porównaniu z tradycyjnymi sztywnymi uszczelnieniami, te elastyczne tuleje znacznie lepiej wytrzymują niewielkie zużycie i nie ulegają przeciekom, co oznacza dłuższy okres między przeglądami konserwacyjnymi. Niektóre testy terenowe wskazują na zmniejszenie potrzeby konserwacji nawet o 3–5 razy w operacjach związanych z materiałami sypkimi, choć rzeczywiste wyniki mogą się różnić w zależności od konkretnych warunków i rodzaju przetwarzanych materiałów.

Weryfikacja wydajności zaworów proszkowych: proszki ścierne, lepkie i higroskopijne

Dobry dobór zaworów ma ogromne znaczenie przy pracy z trudnymi proszkami, takimi jak krzemionka, cement czy substancje czynne stosowane w przemyśle farmaceutycznym (API). Te materiały często powodują problemy z jednolitością przepływu. Materiały ścierne stopniowo niszczą elementy układu, podczas gdy lepkie osadzają się na wszystkim, czego dotkną. A już w ogóle nie wspominając o materiałach higroskopijnych, które chłoną wilgoć z powietrza i tworzą twarde aglomeraty, z którymi nikt nie chce mieć do czynienia. Przeprowadzanie testów w tych surowych warunkach nie jest opcjonalne, jeśli zakład chce zapewnić długą żywotność swoich systemów. Nikt nie lubi nagłych przestojów, zwłaszcza że według raportów branżowych z 2023 roku każdy z nich generuje roczne koszty rzędu siedmiuset czterdziestu tysięcy dolarów na zakład. Taka kwota bardzo szybko się sumuje.

Przypadek potwierdzający: Transport proszków krzemionki, cementu i API bez żadnych przypadków zapchania

Zastosowania w praktyce potwierdzają skuteczność specjalistycznych zaworów do proszków:

- Obsługa krzemionki : Zawory z odpornymi na zużycie wkładkami umożliwiły nieprzerwany przepływ przez 12 miesięcy, bez zatory pomimo wysokiej abrazyjności materiału.

- Operacje cementowe : Zawory pełnoprzepływowe zasilane grawitacyjnie wyeliminowały tworzenie się przejść (ratholing), pokonując naturalną spójność cementu i osiągając czas pracy 99,8%.

- Przesył API : W warunkach farmaceutycznych samoczyszczące rękawy gumowe zapobiegły zlepianiu się materiału spowodowanemu wilgocią, utrzymując spójność partii i całkowicie eliminując zatory przez 18 miesięcy.

Te wyniki pokazują, jak specjalistyczne zawory rozwiązują problemy przepływu charakterystyczne dla konkretnych materiałów, obniżając koszty konserwacji o 45% w porównaniu do tradycyjnych typów zaworów.

Wybór odpowiedniego zaworu do proszków: kluczowe kryteria poza tradycyjnymi typami zaworów

Wybór odpowiedniego zaworu proszkowego wymaga spojrzenia poza podstawowe dane techniczne, takie jak zakres ciśnienia. W tym miejscu duże znaczenie mają materiały. Elastomery i elementy metalowe muszą wytrzymać zużycie spowodowane cząstkami krzemionki lub nie ulec degradacji przy ekspozycji na chemiczne wrażliwe na wilgoć. Jeśli chodzi o przepływ proszków przez system, kluczową rolę odgrywa konstrukcja. Zawory pełnotokowe są doskonałe, ponieważ eliminują niechciane martwe strefy, gdzie materiał może się zacinać – co jest szczególnie ważne w przypadku proszków skłonnych do aglomeracji, np. cementu. Typ środowiska, w którym zawór pracuje, również narzuca dodatkowe wymagania. Zakłady przetwórstwa żywności potrzebują zaworów spełniających rygorystyczne normy higieny, podczas gdy obiekty przeznaczone do pracy z wybuchowym pyłem wymagają zaworów zgodnych z dyrektywą ATEX. Czynniki związane z konserwacją znacząco wpływają na koszty operacyjne. Badania wykazują, że zawory wyposażone w samoczyszczące gumowe rękawy skracają czas przestojów o około 40% w porównaniu z tradycyjnymi uszczelnieniami mechanicznymi podczas pracy z materiałami sypkimi. Należy zawsze testować działanie zaworu z rzeczywistymi proszkami używanymi w produkcji. To, co działa idealnie z luźno przepływającymi granulatami, może całkowicie zawieść w przypadku lepkich, klejących się materiałów. Należy zwracać uwagę na ogólne koszty cyklu życia, ponieważ nieplanowane postoje rocznie generują w branży straty rzędu 740 tys. dolarów według najnowszych raportów branżowych.

Najczęściej zadawane pytania

- Co powoduje zatykanie się proszku w systemach przemysłowych? Zatykanie się proszku jest zazwyczaj spowodowane spajalnością cząstek, uwięzionymi kieszonkami powietrza oraz nieregularnym kształtem cząstek, które utrudniają płynny przepływ.

- Jak awarie przepływu wpływają na niezawodność procesu? Awarie przepływu prowadzą do niskiej efektywności, częstych przestojów systemu oraz strat finansowych wynikających z konieczności ręcznego usuwania zatorów, niejednorodnych partii produktu i zwiększonego zużycia sprzętu.

- Jakie są zalety zaworów pełnoprzelotowych dla proszków? Zawory pełnoprzelotowe są dopasowane do średnicy rurociągu, eliminując strefy martwe, zmniejszają opór przepływu o 90% oraz pomagają zapobiegać problemom takim jak mostkowanie i tworzenie się rurkowatości.

- Dlaczego elastomerowe rękawy są korzystne w konstrukcji zaworów? Elastomerowe rękawy oferują uszczelnienie działające przez dociśnienie oraz działanie samooczyszczające, które skutecznie radzi sobie z pozostałościami i wydłuża żywotność zaworu w porównaniu z tradycyjnymi konstrukcjami.

- Jak specjalnie zaprojektowane zawory poprawiają pracę z trudnymi proszkami? Zawory inżynieryjne dostosowują się do różnych typów cząstek, zapewniając nieprzerwany przepływ i minimalizując potrzebę konserwacji przy jednoczesnym utrzymaniu czasu pracy urządzenia.

- Jakie czynniki należy wziąć pod uwagę przy doborze zaworów do proszków? Przy wyborze odpowiedniego zaworu do proszków należy wziąć pod uwagę trwałość materiału, spójność przepływu, standardy środowiska pracy oraz konsekwencje związane z konserwacją.

Spis treści

- Dlaczego dochodzi do zatykania proszku: tworzenie się mostków, jam i awarie przepływu

- Rozwiązania inżynieryjne zaworów proszkowych: konstrukcja pełnoprzelotowa i uszczelnienie sprężyste

- Weryfikacja wydajności zaworów proszkowych: proszki ścierne, lepkie i higroskopijne

- Wybór odpowiedniego zaworu do proszków: kluczowe kryteria poza tradycyjnymi typami zaworów

- Najczęściej zadawane pytania