Pourquoi l'obstruction de la poudre se produit-elle : formation de ponts, entonnoir et rupture d'écoulement

Causes profondes : cohésion, aération et géométrie des particules

Lorsque la poudre ne s'écoule pas correctement, cela est généralement dû à trois problèmes principaux : la manière dont les particules adhèrent entre elles, les problèmes liés à l'air piégé et la forme réelle de ces particules. La cohésion des particules se produit lorsque les forces entre grains individuels deviennent suffisamment fortes pour surpasser l'effet de la gravité, provoquant ainsi la formation d'agglomérats au lieu d'un écoulement fluide. Les poches d'air présentes dans la poudre perturbent la densité globale, ce qui peut entraîner divers problèmes d'écoulement, allant d'un mouvement fluide inattendu à une perte soudaine de soutien par l'air. La morphologie des particules a également son importance. Des formes irrégulières, telles que des lamelles ou des dendrites en forme d'arbre, ont tendance à s'emboîter mécaniquement, tandis que les particules très fines, inférieures à 50 microns, possèdent une surface si importante par rapport à leur poids qu'elles deviennent particulièrement collantes. Lorsqu'il y a plus de 5 % d'humidité présente, des ponts capillaires commencent à se former dans tout le lit de poudre, transformant effectivement un matériau qui devrait s'écouler en une masse semblable à un bloc solide. Ces effets combinés entraînent des zones mortes dans les équipements de traitement, où le matériau reste coincé, provoquant des problèmes courants tels que le « bridging » (formation d'un arc bouchant le point de sortie) ou le « ratholing » (écoulement uniquement par un chemin central, laissant le matériau s'accumuler aux bords).

Impact sur la fiabilité du processus et les temps d'arrêt

Lorsqu'il y a des problèmes d'écoulement dans les lignes de production, cela affecte fortement à la fois l'efficacité et la rentabilité. Le débouchage manuel interrompt complètement la production pendant plusieurs heures à chaque fois, entraînant pour les entreprises des pertes d'environ 10 000 $ par incident. Pire encore, un déchargement inconstant des produits provoque divers problèmes, tels que des lots variables, un gaspillage de matières premières et une réduction des rendements de 15 % à 30 %. Pour ceux qui manipulent des substances abrasives, les obstructions fréquentes accélèrent l'usure du matériel, ce qui augmente les coûts de maintenance d'environ 40 % par an. Prenons par exemple les substances hygroscopiques comme les principes actifs ou le ciment : ces matériaux absorbent l'humidité et forment des blocages solides comme de la roche, obligeant à arrêter complètement le système pour les nettoyer. Une étude récente de 2023 sur la manutention des matières en vrac a révélé que les usines confrontées à des problèmes d'écoulement une fois par semaine voyaient leur efficacité globale des équipements diminuer d'environ 22 %, ce qui justifie clairement l'investissement dans des mesures préventives pour garantir un fonctionnement fiable de nos systèmes jour après jour.

Solutions d'ingénierie pour vannes à poudre : conception à passage intégral et étanchéité élastique

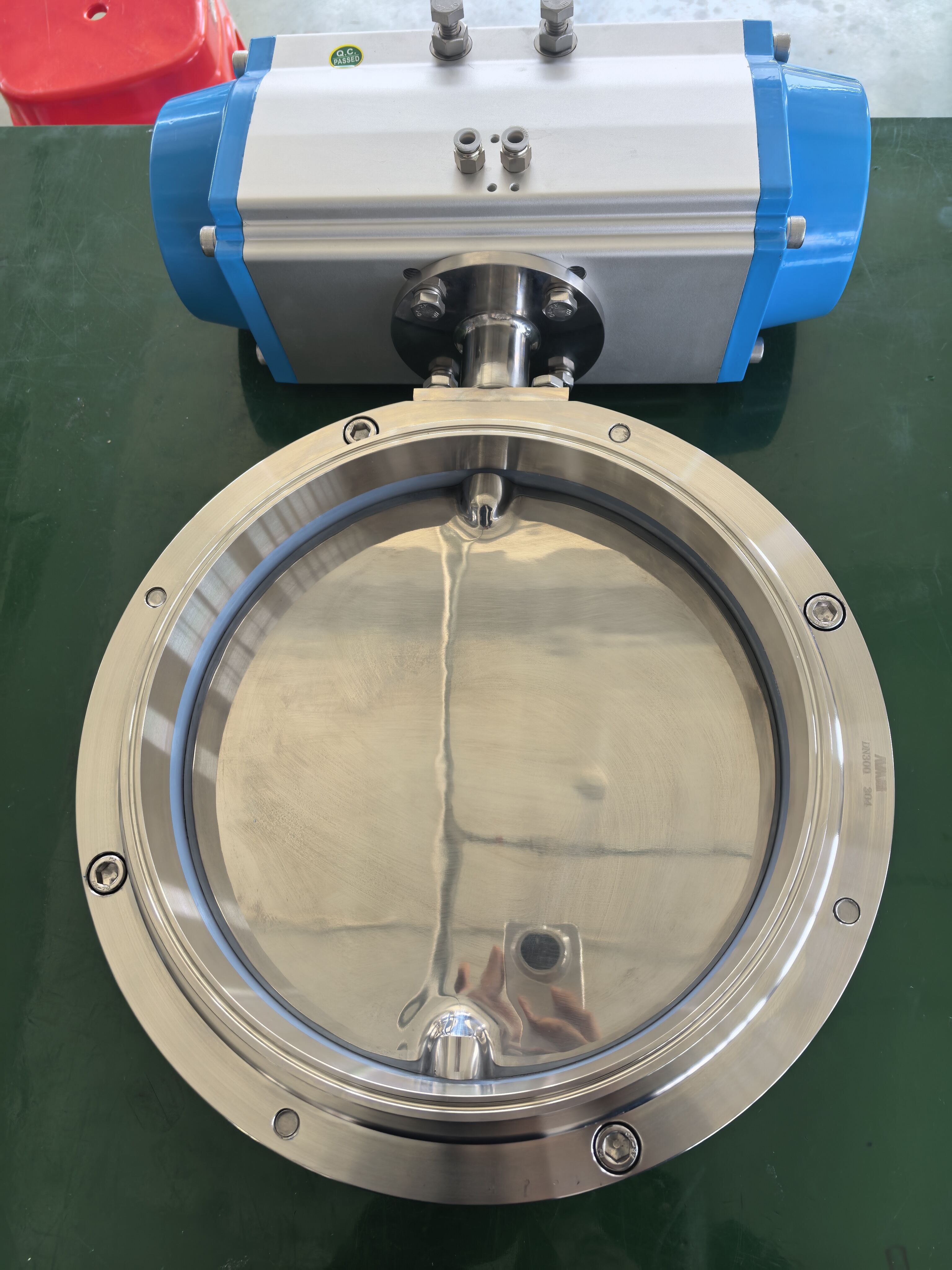

Le passage à section intégrale élimine les zones mortes et favorise la vidange par gravité

Les vannes à passage intégral présentent l'avantage considérable de correspondre exactement au diamètre de la canalisation, éliminant ainsi les zones cachées où la poudre pourrait se coincer et s'accumuler avec le temps. Leur conception fonctionne parfaitement avec la gravité, ce qui aide à prévenir efficacement des problèmes gênants comme le pontage et le tubage, fréquents avec les vannes classiques comportant des restrictions. Lorsque la vanne conserve une section transversale constante sur toute sa longueur, elle réduit considérablement la résistance à l'écoulement par rapport aux conceptions à orifice réduit. Certaines études indiquent des réductions d'environ 90 %, ce qui fait une grande différence pour assurer un fonctionnement fluide des opérations. Grâce au passage particulièrement dégagé qu'offrent ces vannes, des matériaux comme la silice ou le ciment, qui ont tendance à s'agglomérer ou à absorber l'humidité, peuvent s'écouler complètement sans nécessiter d'équipements supplémentaires tels que des vibrations ou une assistance pneumatique. Cela permet d'économiser à la fois du temps et de l'argent en coûts de maintenance.

Mécanisme à manchon en caoutchouc : Constriction actionnée par pincement et effet autonettoyant

Les vannes à poudre avancées intègrent une douille élastomère qui assure une étanchéité par compression radiale, s'adaptant ainsi bien à différentes tailles de particules. Lorsqu'elle est relâchée, la douille reprend élastiquement sa forme initiale, créant ce qu'on appelle un effet « snap-back » qui aide à débarrasser la surface d'étanchéité des matériaux résiduels. Ce mécanisme d'auto-nettoyage est particulièrement efficace lorsqu'il s'agit de substances collantes, comme celles utilisées dans la fabrication pharmaceutique, où l'accumulation de résidus provoque souvent une défaillance prématurée des vannes. Comparées aux sièges rigides traditionnels, ces douilles flexibles supportent bien mieux de faibles quantités d'usure sans fuite, ce qui signifie qu'elles nécessitent moins d'interventions de maintenance. Certaines essais sur le terrain indiquent que les besoins en maintenance diminueraient de trois à cinq fois dans les opérations de manutention de matières en vrac, bien que les résultats concrets puissent varier selon les conditions spécifiques et les matériaux manipulés.

Validation des performances des vannes à poudre : poudres abrasives, collantes et hygroscopiques

Bien régler les vannes est crucial lorsqu'on manipule des poudres difficiles comme la silice, le ciment et les principes actifs pharmaceutiques (API). Ces matériaux posent de véritables problèmes en termes de régularité d'écoulement. Les produits abrasifs usent progressivement les composants, tandis que les substances collantes ont tendance à s'accumuler partout où elles passent. Et n'abordons même pas les matériaux hygroscopiques qui absorbent l'humidité de l'air et se transforment en agglomérats durs impossibles à gérer. Effectuer des tests dans toutes ces conditions sévères est indispensable si les installations veulent assurer la longévité de leurs systèmes. Personne n'aime les arrêts imprévus, d'autant plus qu'ils coûtent environ sept cent quarante mille dollars par an et par usine selon les rapports sectoriels de 2023. Ce genre de somme s'accumule rapidement.

Preuves concrètes : transfert de silice, de ciment et de poudre API sans aucun incident d'obstruction

Les applications réelles confirment l'efficacité des vannes conçues pour les poudres :

- Manipulation de silice : Des vannes équipées de doublures résistantes à l'usure ont permis un transfert ininterrompu pendant 12 mois, sans colmatage malgré la forte abrasivité du matériau.

- Opérations de ciment : Des vannes à passage intégral assistées par gravité ont éliminé le phénomène de ratholing, surmontant la cohésion naturelle du ciment et atteignant une disponibilité opérationnelle de 99,8 %.

- Transfert API : Dans les environnements pharmaceutiques, des manchons en caoutchouc autonettoyants ont empêché l'agglomération induite par l'humidité, maintenant une cohérence constante des lots sans aucun blocage pendant 18 mois.

Ces résultats illustrent comment des vannes spécialement conçues permettent de résoudre des problèmes d'écoulement liés à des matériaux spécifiques, réduisant les coûts de maintenance de 45 % par rapport aux types de vannes conventionnels.

Sélectionner la vanne à poudre adaptée : critères clés au-delà des types traditionnels de vannes

Le choix de la vanne à poudre adéquate implique de regarder au-delà des caractéristiques de base telles que les pressions nominales. Les matériaux sont ici très importants. Les élastomères et pièces métalliques doivent résister à l'usure causée par des éléments comme les particules de silice ou ne pas se dégrader lorsqu'ils sont exposés à des produits chimiques sensibles à l'humidité. En ce qui concerne la fluidité des poudres dans le système, la conception joue un rôle majeur. Les vannes à passage intégral sont particulièrement efficaces car elles éliminent les zones mortes gênantes où le matériau peut s'accumuler, ce qui est particulièrement important avec les poudres ayant tendance à s'agglomérer, comme par exemple le ciment. Le type d'environnement dans lequel la vanne fonctionne détermine également d'autres exigences. Les usines de transformation alimentaire ont besoin de vannes répondant à des normes d'hygiène strictes, tandis que les installations manipulant des poussières explosives nécessitent des vannes conformes à la réglementation ATEX. Les facteurs liés à la maintenance ont un impact significatif sur les coûts globaux. Des études montrent que les vannes équipées de manchons en caoutchouc autorégénérants réduisent les temps d'arrêt d'environ 40 % par rapport aux joints mécaniques traditionnels lorsqu'elles traitent des matériaux en vrac. Il est essentiel de tester systématiquement les performances de la vanne avec les poudres réellement utilisées en production. Un dispositif qui fonctionne parfaitement avec des granulés très fluides peut totalement échouer face à des matériaux collants ou adhésifs. Portez une attention particulière aux coûts totaux sur tout le cycle de vie, car les arrêts inattendus coûtent chaque année environ 740 000 $ aux industries, selon les derniers rapports du secteur.

Questions fréquemment posées

- Qu'est-ce qui provoque l'obstruction par poudre dans les systèmes industriels ? L'obstruction par poudre est généralement causée par la cohésion des particules, la présence de poches d'air piégées et des formes de particules irrégulières qui empêchent un écoulement fluide.

- Comment les défaillances d'écoulement affectent-elles la fiabilité du processus ? Les défaillances d'écoulement entraînent une inefficacité, des arrêts fréquents du système et des pertes financières dues au débouchage manuel, à des lots de produits inconstants et à une usure accrue des équipements.

- Quels sont les avantages des vannes à poudre à passage intégral ? Les vannes à poudre à passage intégral s'alignent sur le diamètre de la canalisation afin d'éliminer les zones mortes, réduisent la résistance à l'écoulement de 90 % et aident à prévenir des problèmes tels que le pontage et le tubage.

- Pourquoi les manchons élastomères présentent-ils un avantage dans la conception des vannes ? Les manchons élastomères offrent une étanchéité par pincement et une action autonettoyante, ce qui permet de gérer efficacement les résidus et d'allonger la durée de vie de la vanne par rapport aux conceptions traditionnelles.

- Comment les vannes conçues spécifiquement améliorent-elles la manipulation des poudres difficiles ? Les vannes conçues s'adaptent à différents types de particules, assurant un transfert ininterrompu et minimisant les besoins de maintenance tout en maintenant la disponibilité opérationnelle.

- Quels facteurs doivent être pris en compte lors du choix des vannes à poudre ? Prenez en compte la durabilité du matériau, la régularité de l'écoulement, les normes de l'environnement opérationnel et les implications en matière de maintenance lors du choix de la vanne à poudre appropriée.

Table des Matières

- Pourquoi l'obstruction de la poudre se produit-elle : formation de ponts, entonnoir et rupture d'écoulement

- Solutions d'ingénierie pour vannes à poudre : conception à passage intégral et étanchéité élastique

- Validation des performances des vannes à poudre : poudres abrasives, collantes et hygroscopiques

- Sélectionner la vanne à poudre adaptée : critères clés au-delà des types traditionnels de vannes

- Questions fréquemment posées