Waarom poederverstopping optreedt: bruggenvorming, kuilvorming en stromingsproblemen

Onderliggende oorzaken: cohesie, beluchting en deeltjesvorm

Wanneer poeder niet goed stroomt, komt dat meestal door drie hoofdoorzaken: hoe deeltjes aan elkaar hechten, problemen met luchtopsluiting en de daadwerkelijke vorm van die deeltjes. Deeltjescohesie ontstaat wanneer de krachten tussen individuele korrels sterk genoeg worden om de zwaartekracht te overwinnen, waardoor ze klontjes vormen in plaats van soepel te stromen. Luchtbelletjes binnen de poeder verstoren de algehele dichtheid, wat allerlei stromingsproblemen kan veroorzaken, van onverwachte vloeibare beweging tot plotseling verlies van luchtondersteuning. Ook de vorm van de deeltjes is belangrijk. Onregelmatige vormen zoals vlokken of boomstructuur-achtige dendrieten haken mechanisch in elkaar, terwijl zeer kleine deeltjes onder de 50 micron zoveel oppervlakte hebben ten opzichte van hun gewicht dat ze extra kleverig worden. Wanneer er meer dan 5% vocht aanwezig is, beginnen capillaire bruggen zich door het gehele poederbed te vormen, waardoor het materiaal dat zou moeten stromen effectief verandert in iets wat op een solide blok lijkt. Deze gecombineerde effecten leiden tot dode zones in verwerkingsapparatuur waar materiaal blijft hangen, waardoor veelvoorkomende problemen ontstaan zoals bruggenvorming, waarbij een boog het uitlaatpunt blokkeert, of ratholing, waarbij alles alleen via één centraal kanaal stroomt en materiaal aan de randen ophoopt.

Invloed op procesbetrouwbaarheid en stilstandtijd

Wanneer er stromingsproblemen optreden in productielijnen, heeft dat grote gevolgen voor zowel de efficiëntie als de winst. Handmatig ontkleden van verstoppingen zorgt ervoor dat alles stilvalt gedurende meerdere uren per keer, en bedrijven maken bij zo'n incident ongeveer 10.000 dollar verlies. Erger nog, een onregelmatige productafvoer veroorzaakt allerlei problemen, waaronder variabele batches, verspilde grondstoffen en een rendementsverlies dat tussen de 15% en wellicht zelfs 30% ligt. Voor bedrijven die werken met schurende materialen betekenen regelmatige verstoppingen dat apparatuur sneller slijt dan normaal, wat de onderhoudskosten jaarlijks met ongeveer 40% doet stijgen. Neem hygroscopische materialen zoals API’s of cement: deze stoffen nemen vocht op en veranderen in rotsachtige blokkades die een volledige stillegging van het systeem vereisen om ze te kunnen verwijderen. Uit een recent onderzoek uit 2023 naar bulktransport bleek dat fabrieken die wekelijks stromingsproblemen ondervinden, hun algehele machine-effectiviteit zien dalen met ongeveer 22%. Daarom is het zinvol om te investeren in preventieve maatregelen als we willen dat onze systemen dag na dag betrouwbaar blijven draaien.

Oplossingen voor poederventielen: Volledige doorlaat en elastische afdichting

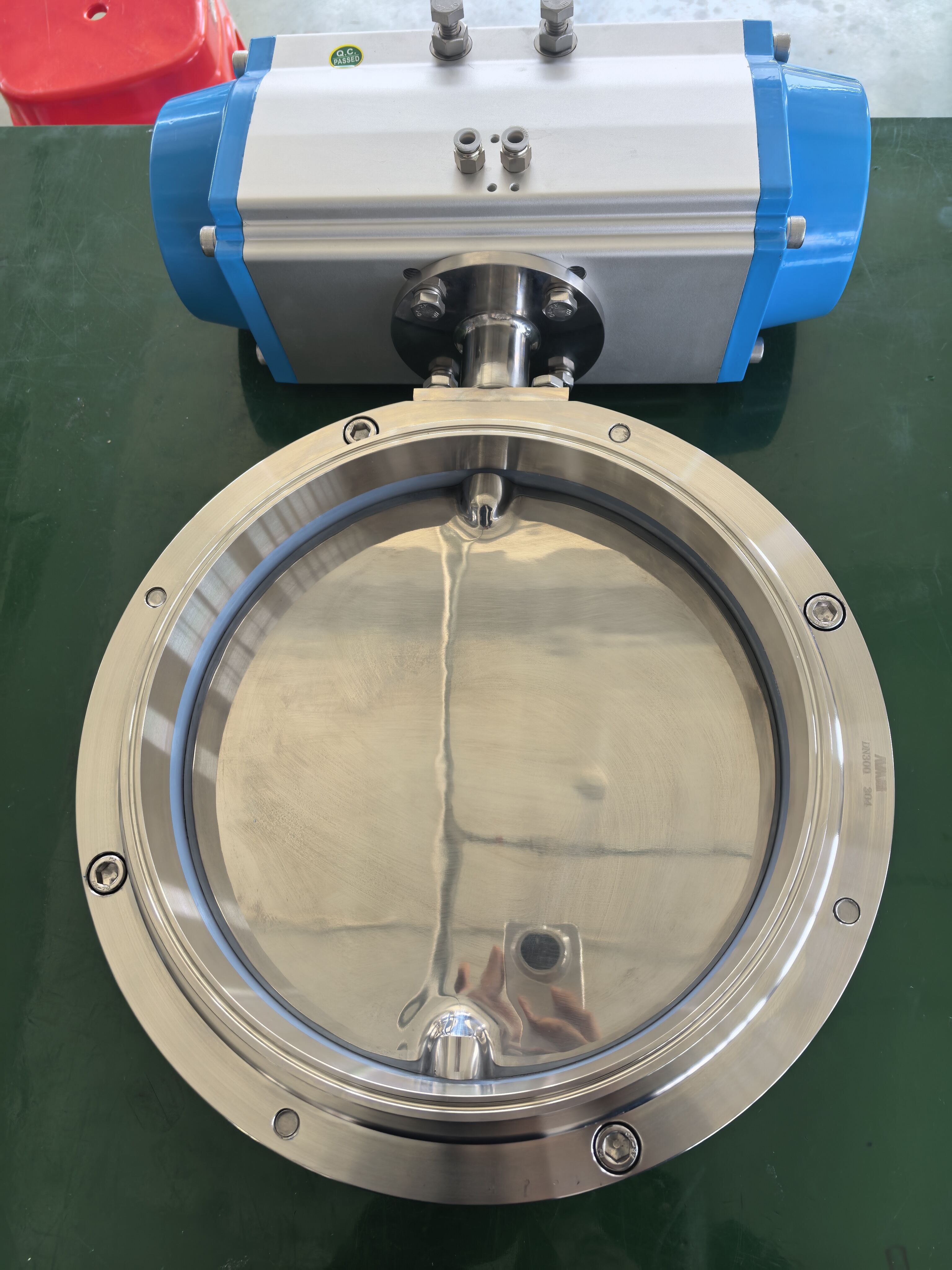

Volledige doorlaat elimineert dode zones en bevordert zwaartekrachtgestuurde afvoer

Volbore poederventielen hebben het grote voordeel dat ze exact passen op de leidingdiameter, waardoor er geen verborgen plekken zijn waar poeder kan blijven hangen en zich op kan hopen. Het ontwerp werkt zeer goed met de zwaartekracht, wat helpt om vervelende problemen zoals bruggen- en tunnelvorming te voorkomen, die regelmatig optreden bij standaardventielen met vernauwingen. Wanneer het ventiel over de gehele lengte dezelfde doorsnede behoudt, wordt de stromingsweerstand aanzienlijk verlaagd in vergelijking met ontwerpen met kleinere openingen. Sommige tests tonen reducties van ongeveer 90%, wat een groot verschil maakt voor een soepele bedrijfsvoering. Omdat deze ventielen een zeer open doorstroom bieden, kunnen materialen zoals siliciumdioxide en cement, die neigen tot samenkleving of vocht opnemen, volledig doorstromen zonder extra apparatuur voor trillingen of luchtondersteuning. Dit bespaart zowel tijd als onderhoudskosten.

Rubberen Mofmechanisme: Door Pinnen Aangedreven Vernauwing en Zelfreinigend Effect

Geavanceerde poederventielen zijn uitgerust met een elastomerische sleeve die een afdichting creëert door radiale compressie en zich goed aanpast aan verschillende deeltjesgroottes. Wanneer de druk wordt weggenomen, veert de sleeve elastisch terug, wat het zogenaamde "snap-back"-effect creëert en helpt om resterend materiaal van het afdichtingsoppervlak te verwijderen. Dit reinigingsmechanisme komt vooral goed tot zijn recht bij het verwerken van kleverige stoffen, zoals in de farmaceutische industrie, waar ophoping van residu vaak leidt tot vroegtijdig ventieldefect. In vergelijking met traditionele stijve zitdichtingen verdragen deze flexibele sleeves kleine hoeveelheden slijtage veel beter zonder lekkage, wat resulteert in een langere levensduur tussen onderhoudsbeurten. Enkele veldtests tonen aan dat de onderhoudsbehoeften in bulkmateriaalprocessen ongeveer drie tot vijf keer kunnen afnemen, hoewel de daadwerkelijke resultaten kunnen variëren afhankelijk van de specifieke omstandigheden en verwerkte materialen.

Validatie van prestaties van poederventielen: Abrasive, kleverige en hygroscopische poeders

Het goed instellen van de afsluiters is erg belangrijk bij het verwerken van lastige poeders zoals siliciumdioxide, cement en de farmaceutische grondstoffen die we API's noemen. Deze materialen veroorzaken vaak problemen met een constante doorstroming. De schurende soorten slijten onderdelen langzaam maar zeker weg, terwijl kleverige stoffen overal aan hechten waar ze contact mee maken. En laat ik nog niet beginnen over hygroscopische materialen die vocht uit de lucht opnemen en veranderen in harde klonten die niemand wil hanteren. Het uitvoeren van tests onder al deze extreme omstandigheden is geen optie, maar een noodzaak als bedrijven willen dat hun systemen lang meegaan. Onverwachte stilstanden zijn voor niemand leuk, zeker niet aangezien deze volgens sectorrapporten uit 2023 per installatie jaarlijks ongeveer zevenhonderdvijfenveertigduizend dollar kosten. Dat soort bedragen treden snel op.

Casus bewijs: Overdracht van siliciumdioxide, cement en API-poeder zonder verstoppingsincidenten

Toepassingen uit de praktijk bevestigen de effectiviteit van technisch ontworpen poederafsluiters:

- Verwerking van siliciumdioxide : Ventilen met slijtvaste voeringen zorgden voor ononderbroken transport gedurende 12 maanden, zonder verstoppingen ondanks de hoge slijtagevastheid van het materiaal.

- Cementoperaties : Volledig doorsnijdende ventielen met zwaartekrachtondersteuning elimineerden holle vorming, waardoor de natuurlijke cohesie van cement werd overwonnen en een bedrijfstatenduur van 99,8% werd bereikt.

- API-overdracht : In farmaceutische omgevingen voorkwamen zelfreinigende rubberen hulzen brokkeling door vocht, waarbij de consistentie van de batches werd behouden en er gedurende 18 maanden geen blokkades ontstonden.

Deze resultaten illustreren hoe speciaal ontworpen ventielen stroomproblemen oplossen die specifiek zijn voor bepaalde materialen, wat de onderhoudskosten met 45% verlaagt ten opzichte van conventionele ventieltypes.

De juiste poederventiel kiezen: Belangrijke criteria buiten de traditionele ventieltypen

Het kiezen van het juiste poederventiel betekent dat u voorbij de basisgegevens moet kijken, zoals drukclassificaties. Materialen spelen hier een grote rol. De elastomeren en metalen onderdelen moeten bestand zijn tegen slijtage door bijvoorbeeld silicadeeltjes of resistent zijn tegen afbraak bij blootstelling aan vochtgevoelige chemicaliën. Wat betreft de doorstroming van poeders door het systeem, is het ontwerp van groot belang. Volledig doorgaande ventielen zijn uitstekend omdat ze die vervelende dode punten elimineren waar materiaal kan blijven hangen, wat bijzonder belangrijk is bij poeders die de neiging hebben samen te kluiten, denk bijvoorbeeld aan cement. Het soort omgeving waarin het ventiel werkt, bepaalt ook andere eisen. Voedingsmiddelenfabrieken hebben ventielen nodig die voldoen aan strikte hygiënenormen, terwijl installaties die explosief stof verwerken, ventielen nodig hebben die voldoen aan de ATEX-voorschriften. Onderhoudsfactoren hebben een aanzienlijke impact op de totale kosten. Studies tonen aan dat ventielen met zelfreinigende rubbersleeven de stilstandtijd ongeveer 40% beter verminderen dan traditionele mechanische afdichtingen bij het verwerken van bulkmaterialen. Test altijd de prestaties van ventielen met de daadwerkelijke poeders die in de productie worden gebruikt. Wat perfect werkt met losvloeiende korrels, kan volledig falen bij kleverige, hechtende materialen. Houd de totale levenscycluskosten in de gaten, aangezien onverwachte stilstanden volgens de nieuwste sectorrapporten jaarlijks ongeveer 740.000 dollar kosten aan industrieën.

Veelgestelde vragen

- Wat veroorzaakt het verstopping van poeder in industriële systemen? Poederstoringen worden meestal veroorzaakt door de cohesie van deeltjes, ingesloten luchtbellen en onregelmatige deeltjesvormen die een vlotte stroom voorkomen.

- Hoe beïnvloeden stromingsproblemen de procesbetrouwbaarheid? Stromingsproblemen leiden tot inefficiëntie, frequente stilstandtijden van het systeem en financiële verliezen door handmatig ontstoppingswerk, inconsistente productiecharges en versnelde slijtage van apparatuur.

- Wat zijn de voordelen van volbore poederkleppen? Volbore poederkleppen zijn afgestemd op de buisleidingdiameter om dode zones te elimineren, de stroomweerstand met 90% te verminderen en problemen zoals bruggenvorming en kuilvorming te voorkomen.

- Waarom zijn elastomeersleeven voordelig in klepontwerp? Elastomeersleeven bieden knijpaangedreven afsluiting en een zelfreinigend effect, waardoor ze residuen effectief verwerken en de levensduur van de klep verlengen ten opzichte van traditionele ontwerpen.

- Hoe verbeteren geavanceerde kleppen het hanteren van lastige poeders? Ingenieurskleppen passen zich aan verschillende soorten deeltjes aan, zorgen voor ononderbroken transport en minimaliseren onderhoudsbehoeften terwijl de bedrijfsbeschikbaarheid wordt behouden.

- Welke factoren moeten worden overwogen bij het kiezen van poederkleppen? Houd rekening met materiaalduurzaamheid, stroomconsistentie, normen voor de bedrijfsomgeving en gevolgen voor onderhoud bij het selecteren van de juiste poederklep.

Inhoudsopgave

- Waarom poederverstopping optreedt: bruggenvorming, kuilvorming en stromingsproblemen

- Oplossingen voor poederventielen: Volledige doorlaat en elastische afdichting

- Validatie van prestaties van poederventielen: Abrasive, kleverige en hygroscopische poeders

- De juiste poederventiel kiezen: Belangrijke criteria buiten de traditionele ventieltypen

- Veelgestelde vragen