পাউডার বন্ধ হওয়া কেন ঘটে: ব্রিজিং, র্যাথোলিং এবং প্রবাহ ব্যর্থতা

মূল কারণ: সংযুক্তি, বাতাস প্রবাহ, এবং কণা জ্যামিতি

যখন গুঁড়ো ঠিকমতো প্রবাহিত হয় না, তখন সাধারণত তিনটি প্রধান সমস্যার কারণে হয়: কণাগুলি কীভাবে একসঙ্গে লেগে থাকে, আটকে থাকা বাতাসের সমস্যা এবং সেই কণাগুলির আকৃতি। কণার সংযোগ তখন ঘটে যখন আলাদা আলাদা দানার মধ্যে ক্রিয়াশীল বল অভিকর্ষের টানকে ছাড়িয়ে যায়, ফলে সেগুলি মসৃণভাবে প্রবাহিত না হয়ে গুচ্ছ তৈরি করে। গুঁড়োর ভিতরে বাতাসের পকেট সামগ্রিক ঘনত্বকে প্রভাবিত করে, যা অপ্রত্যাশিত তরল চলাচল থেকে শুরু করে হঠাৎ করে বাতাসের সমর্থন হারানো পর্যন্ত বিভিন্ন ধরনের প্রবাহের সমস্যার কারণ হতে পারে। কণাগুলির আকৃতিও গুরুত্বপূর্ণ। অনিয়মিত আকৃতি, যেমন চিপ বা গাছের মতো ডেনড্রাইটগুলি যান্ত্রিকভাবে একসঙ্গে লক হয়ে যায়, আবার 50 মাইক্রনের নিচের খুব ছোট কণাগুলির ওজনের তুলনায় পৃষ্ঠের ক্ষেত্রফল এত বেশি থাকে যে সেগুলি অতিরিক্ত আঠালো হয়ে ওঠে। যখন 5% এর বেশি আর্দ্রতা থাকে, তখন গুঁড়োর স্তরের মধ্যে কৈশিক সেতু তৈরি হতে শুরু করে, যা কার্যত প্রবাহিত হওয়ার উপযুক্ত উপাদানকে কাঠামোর মতো কিছুতে পরিণত করে। এই সম্মিলিত প্রভাবগুলি প্রক্রিয়াকরণ সরঞ্জামে মৃত অঞ্চলের সৃষ্টি করে যেখানে উপাদান আটকে যায়, যা সেতুবন্ধনের মতো সাধারণ সমস্যার সৃষ্টি করে যেখানে একটি গম্বুজ নির্গমন বিন্দুকে অবরুদ্ধ করে, অথবা র্যাথোলিং যেখানে সবকিছু কেবল একটি কেন্দ্রীয় পথের মধ্য দিয়ে প্রবাহিত হয় এবং কিনারার দিকে উপাদান স্তূপাকারে জমে থাকে।

প্রক্রিয়া নির্ভরযোগ্যতা এবং ডাউনটাইমের উপর প্রভাব

যখন উৎপাদন লাইনে প্রবাহের সমস্যা দেখা দেয়, তখন এটি দক্ষতা এবং চূড়ান্ত লাভের ওপর গুরুতর প্রভাব ফেলে। হাতে করে অবরোধ দূর করলে ঘন্টার পর ঘন্টা ধরে সমস্ত কাজ বন্ধ হয়ে যায়, এবং এমন প্রতিবার ঘটলে প্রায় 10,000 ডলার ক্ষতি হয়। আরও খারাপ হলো, অসঙ্গত পণ্য নিষ্কাশনের কারণে বিভিন্ন ধরনের ঝামেলা তৈরি হয়, যার মধ্যে রয়েছে পরিবর্তনশীল ব্যাচ, কাঁচামাল নষ্ট হওয়া এবং 15% থেকে শুরু করে কখনও কখনও 30%-এর মতো উৎপাদন হ্রাস। যাদের কাজ করতে হয় ক্ষয়কারী পদার্থের সঙ্গে, নিয়মিত অবরোধ তাদের সরঞ্জামের ক্ষয় ত্বরান্বিত করে, যার ফলে বার্ষিক রক্ষণাবেক্ষণ খরচ প্রায় 40% বেড়ে যায়। উদাহরণস্বরূপ, আর্দ্রতাগ্রাহী পদার্থগুলির কথা বলা যাক—যেমন APIs বা সিমেন্ট—এই ধরনের উপাদানগুলি আর্দ্রতা শোষণ করে পাথরের মতো অবরোধ তৈরি করে, যা পরিষ্কার করতে গিয়ে সম্পূর্ণ সিস্টেম বন্ধ করে দিতে হয়। বাল্ক উপাদান পরিচালনা সম্পর্কিত একটি সদ্য 2023 সালের গবেষণা থেকে দেখা গেছে যে সপ্তাহে একবার প্রবাহের সমস্যার মুখোমুখি হওয়া কারখানাগুলির সামগ্রিক সরঞ্জাম কার্যকারিতা প্রায় 22% কমে যায়, তাই আমাদের সিস্টেমগুলি দিনের পর দিন নির্ভরযোগ্যভাবে চালানোর জন্য প্রতিরোধমূলক ব্যবস্থাগুলিতে বিনিয়োগ করা সম্পূর্ণ যুক্তিযুক্ত।

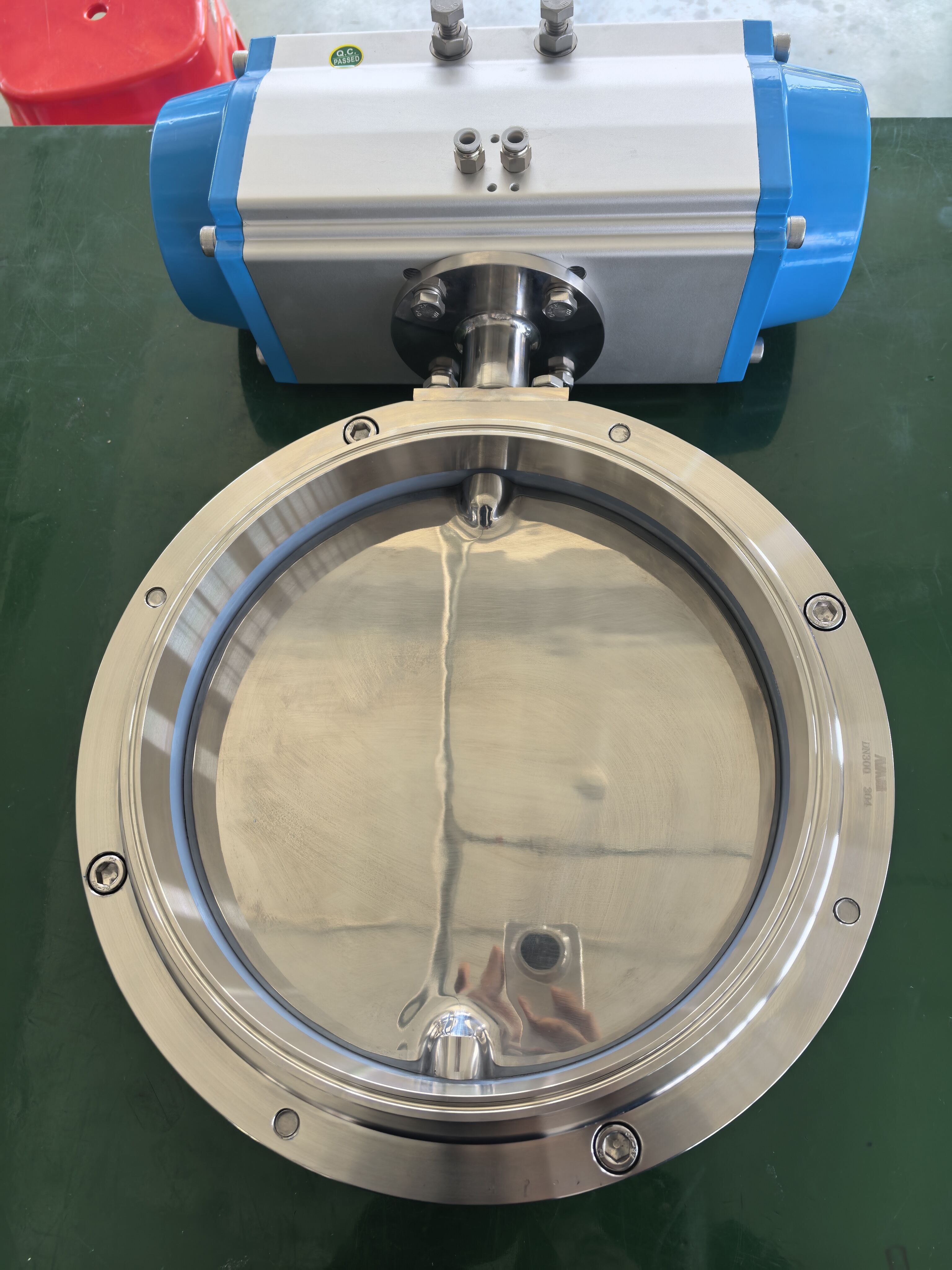

পাউডার ভাল্ব ইঞ্জিনিয়ারিং সমাধান: ফুল-বোর ডিজাইন এবং ইলাস্টিক সীলিং

ফুল-বোর প্রবাহ পথ মৃত অঞ্চলগুলি দূর করে এবং মাধ্যাকর্ষণ-সহায়ক ডিসচার্জকে উৎসাহিত করে

ফুল বোর পাউডার ভাল্ভগুলির পাইপলাইনের ব্যাসকে সঠিকভাবে মিলিয়ে নেওয়ার এই চমৎকার সুবিধা রয়েছে, তাই কোনও গোপন জায়গা থাকে না যেখানে পাউডার আটকে যায় এবং সময়ের সাথে সাথে জমা হয়। ডিজাইনটি মহাকর্ষের সাথে খুব ভালভাবে কাজ করে, যা সেগুলি বাধা দেওয়া এবং র্যাথোলিং-এর মতো বিরক্তিকর সমস্যাগুলি প্রতিরোধ করতে সাহায্য করে যা সাধারণ ভাল্ভগুলিকে প্রভাবিত করে। যখন ভাল্ভটি সম্পূর্ণ অনুদৈর্ঘ্য কাট জুড়ে একই ক্রস সেকশন বজায় রাখে, তখন ছোট পোর্ট ডিজাইনের তুলনায় প্রবাহ প্রতিরোধ উল্লেখযোগ্যভাবে কমে যায়। কিছু পরীক্ষায় প্রায় 90% হ্রাস দেখা গেছে, যা অপারেশনগুলি মসৃণভাবে চলতে থাকার জন্য বিশাল পার্থক্য তৈরি করে। যেহেতু এই ভাল্ভগুলি এতটা খোলা পথ প্রদান করে, তাই সিলিকা এবং সিমেন্টের মতো উপকরণ যা সাধারণত একসঙ্গে লেগে থাকে বা আর্দ্রতা শোষণ করে, সেগুলি সম্পূর্ণরূপে বেরিয়ে আসতে পারে যাতে কম্পন বা বায়ু সহায়তার জন্য অতিরিক্ত সরঞ্জামের প্রয়োজন হয় না। এটি রক্ষণাবেক্ষণ খরচে সময় এবং অর্থ উভয়ই বাঁচায়।

রাবার স্লিভ মেকানিজম: পিঞ্চ-অ্যাকচুয়েটেড কনস্ট্রিকশন এবং স্ব-পরিষ্কার ক্রিয়া

অগ্রসর পাউডার ভাল্বগুলিতে একটি ইলাস্টোমারিক স্লিভ থাকে যা রেডিয়াল কম্প্রেশনের মাধ্যমে সীল তৈরি করে এবং বিভিন্ন কণা আকারের সাথে ভালভাবে খাপ খায়। যখন মুক্ত করা হয়, স্লিভটি স্থিতিস্থাপকভাবে ফিরে আসে, যা "স্ন্যাপ-ব্যাক" প্রভাব নামে পরিচিত এবং সীলিং পৃষ্ঠ থেকে অবশিষ্ট উপাদানগুলি পরিষ্কার করতে সাহায্য করে। ফার্মাসিউটিক্যাল উত্পাদনে পাওয়া যায় এমন আঠালো পদার্থগুলির মতো ক্ষেত্রে এই পরিষ্কারের পদ্ধতিটি বিশেষভাবে কার্যকর, যেখানে অবশিষ্ট জমা প্রায়শই ভাল্বগুলিকে আগে থেকেই ব্যর্থ হতে বাধ্য করে। ঐতিহ্যগত কঠিন সিট ডিজাইনের তুলনায়, এই নমনীয় স্লিভগুলি ক্ষয়-ক্ষতির ক্ষুদ্র পরিমাণ ভালভাবে সামলায় এবং ফাঁস ছাড়াই কাজ করে, যার অর্থ রক্ষণাবেক্ষণ পরীক্ষার মধ্যে এগুলি দীর্ঘতর স্থায়ী হয়। কিছু ক্ষেত্র পরীক্ষায় ইঙ্গিত পাওয়া যায় যে বাল্ক উপাদান অপারেশনে রক্ষণাবেক্ষণের প্রয়োজন প্রায় তিন থেকে পাঁচ গুণ কমে যায়, যদিও নির্দিষ্ট পরিস্থিতি এবং পরিচালিত উপকরণের উপর নির্ভর করে প্রকৃত ফলাফল ভিন্ন হতে পারে।

পাউডার ভাল্ব পারফরম্যান্স যাচাইকরণ: ক্ষয়কারী, আঠালো এবং আর্দ্রতাগ্রাহী পাউডার

সিলিকা, সিমেন্ট এবং API নামে আমরা যে ওষুধের উপাদানগুলি চিনি তার মতো জটিল গুঁড়ো নিয়ে কাজ করার সময় ভালভগুলি ঠিক রাখা অত্যন্ত গুরুত্বপূর্ণ। এই ধরনের উপকরণগুলি প্রবাহের ধারাবাহিকতার ক্ষেত্রে প্রকৃতপক্ষে সমস্যার সৃষ্টি করে। ক্ষয়কারী উপকরণগুলি সময়ের সাথে সাথে যন্ত্রাংশগুলিকে ক্ষয় করে ফেলে, আবার আঠালো উপকরণগুলি যেখানেই যায় সেখানে লেগে থাকে। আর বাতাস থেকে আর্দ্রতা শোষণ করে কঠিন গুটি তৈরি করে ফেলে এমন হাইগ্রোস্কোপিক উপকরণগুলির কথা তো আরও বলার দরকার নেই, যা কেউই পরিচালনা করতে চায় না। সুবিধাগুলির জন্য তাদের সিস্টেম দীর্ঘস্থায়ী করতে হলে এই সমস্ত কঠোর অবস্থার অধীনে পরীক্ষা করা ঐচ্ছিক নয়। অপ্রত্যাশিত বন্ধ হওয়া কারও পছন্দ নয়, বিশেষ করে 2023 সালের শিল্প প্রতিবেদন অনুসারে প্রতি কারখানায় প্রতি বছর প্রায় সাত লক্ষ চল্লিশ হাজার ডলার ক্ষতি হয়। এই ধরনের অর্থ দ্রুত জমা হয়ে যায়।

কেস প্রমাণ: শূন্য বাধা নিয়ে সিলিকা, সিমেন্ট এবং API গুঁড়ো স্থানান্তর

প্রকৌশলী গুঁড়ো ভালভগুলির কার্যকারিতা বাস্তব প্রয়োগ দ্বারা নিশ্চিত করা হয়েছে:

- সিলিকা পরিচালনা : ক্ষয়কারী উপাদানের সত্ত্বেও 12 মাস ধরে অবিচ্ছিন্ন স্থানান্তর সম্ভব হয়েছে ক্ষয়-প্রতিরোধী লাইনারসহ ভাল্ভগুলির মাধ্যমে, যা উচ্চ ক্ষয়কারী উপাদানের ক্ষেত্রে কোনও বাধা তৈরি করেনি।

- সিমেন্ট অপারেশন : মুক্ত-নালীযুক্ত মহাপ্রাচীর ভাল্ভগুলি মাধ্যাকর্ষণ-সহায়ক পদ্ধতিতে সিমেন্টের প্রাকৃতিক আসক্তি অতিক্রম করে র্যাথোলিং বন্ধ করে দিয়েছে এবং 99.8% কার্যকরী আপটাইম অর্জন করেছে।

- API স্থানান্তর : ওষুধ উৎপাদনের ক্ষেত্রে, আত্ম-পরিষ্কার রাবার স্লিভগুলি আর্দ্রতা-জনিত কেকিং প্রতিরোধ করেছে, 18 মাস ধরে ব্যাচের সামঞ্জস্য বজায় রেখে শূন্য বাধা নিশ্চিত করেছে।

এই ফলাফলগুলি দেখায় যে কীভাবে উপাদান-নির্দিষ্ট প্রবাহের সমস্যাগুলি সমাধান করতে উদ্দেশ্য-নির্মিত ভাল্ভগুলি ভূমিকা পালন করে, আগের ভাল্ভের ধরনের তুলনায় 45% রক্ষণাবেক্ষণ খরচ কমিয়ে আনে।

সঠিক পাউডার ভাল্ভ নির্বাচন: ঐতিহ্যগত ভাল্ভের ধরনের বাইরে প্রধান মানদণ্ড

সঠিক পাউডার ভাল্ব নির্বাচন করা মানে চাপের মতো মৌলিক স্পেসগুলির পিছনে তাকানো। এখানে উপাদানগুলির খুব গুরুত্ব রয়েছে। সিলিকা কণা দ্বারা ক্ষয় থেকে বা আর্দ্রতা-সংবেদনশীল রাসায়নিকের সংস্পর্শে এসে ভেঙে পড়া থেকে রক্ষা পাওয়ার জন্য ইলাস্টোমার এবং ধাতব অংশগুলি টেকসই হতে হবে। পাউডারগুলি সিস্টেমের মধ্য দিয়ে কতটা ভালোভাবে প্রবাহিত হয় তার ক্ষেত্রে ডিজাইনের গুরুত্বপূর্ণ ভূমিকা রয়েছে। ফুল বোর ভাল্বগুলি খুব ভালো কারণ এগুলি উপাদান আটকে যাওয়ার মতো সমস্যাযুক্ত মৃত জায়গাগুলি দূর করে, যা বিশেষ করে এমন পাউডারের ক্ষেত্রে গুরুত্বপূর্ণ যা একসাথে জমা হওয়ার প্রবণতা রাখে, উদাহরণস্বরূপ সিমেন্ট। ভাল্বটি কোন ধরনের পরিবেশে কাজ করবে তা অন্যান্য প্রয়োজনীয়তাও নির্ধারণ করে। খাদ্য প্রক্রিয়াকরণ কারখানাগুলিতে কঠোর স্বাস্থ্যবিধি মেনে চলা এমন ভাল্বের প্রয়োজন হয়, আবার বিস্ফোরক ধূলিকণা নিয়ে কাজ করা সুবিধাগুলিতে ATEX নিয়মাবলী মেনে চলা ভাল্বের প্রয়োজন। রক্ষণাবেক্ষণের দিকগুলি নীচের লাইনের খরচকে উল্লেখযোগ্যভাবে প্রভাবিত করে। গবেষণা থেকে দেখা যায় যে থোক উপাদান নিয়ে কাজ করার সময় আধুনিক যান্ত্রিক সীলগুলির তুলনায় নিজে থেকে পরিষ্কার হওয়া রাবার স্লিভ সহ ভাল্বগুলি ডাউনটাইম প্রায় 40% কমাতে পারে। উৎপাদনে ব্যবহৃত আসল পাউডারগুলির সাথে ভাল্বের কর্মক্ষমতা সর্বদা পরীক্ষা করুন। যা কিছু ঢিলেঢালা প্রবাহিত গ্রানুলগুলির সাথে নিখুঁতভাবে কাজ করে তা আঠালো আঠালো উপাদানের মুখোমুখি হলে সম্পূর্ণরূপে ব্যর্থ হতে পারে। শিল্পে প্রতি বছর প্রায় 740 হাজার ডলার খরচ হয় অপ্রত্যাশিত থামার কারণে বলে সাম্প্রতিক শিল্প প্রতিবেদনগুলি অনুসারে মোট জীবনকালের খরচের দিকে নজর রাখুন।

সাধারণ জিজ্ঞাসা

- শিল্প সিস্টেমে গুঁড়ো অবরোধের কারণ কী? কণার সংযুক্তি, আটকে যাওয়া বায়ু পকেট এবং অনিয়মিত কণা আকৃতি যা মসৃণ প্রবাহ রোধ করে, সাধারণত এগুলির কারণে গুঁড়ো অবরোধ হয়।

- প্রবাহ ব্যর্থতা প্রক্রিয়ার নির্ভরযোগ্যতাকে কীভাবে প্রভাবিত করে? প্রবাহ ব্যর্থতার ফলে হাতে করে অবরোধ অপসারণ, অসঙ্গত পণ্য ব্যাচ এবং সরঞ্জামের ক্ষয় বৃদ্ধির কারণে অদক্ষতা, ঘন ঘন সিস্টেম বন্ধ এবং আর্থিক ক্ষতি হয়।

- ফুল-বোর গুঁড়ো ভালভের সুবিধাগুলি কী কী? ফুল-বোর গুঁড়ো ভালভগুলি পাইপলাইনের ব্যাসের সাথে সমন্বিত হয় যাতে মৃত অঞ্চলগুলি দূর করা যায়, প্রবাহ প্রতিরোধ 90% কমে যায় এবং ব্রিজিং এবং র্যাথোলিংয়ের মতো সমস্যা প্রতিরোধে সাহায্য করে।

- ভালভ ডিজাইনে ইলাস্টোমারিক স্লিভগুলি কেন সুবিধাজনক? ইলাস্টোমারিক স্লিভগুলি পিঞ্চ-সংযুক্ত সীলিং এবং স্ব-পরিষ্কারক ক্রিয়া প্রদান করে, যা অবশিষ্টাংশকে কার্যকরভাবে পরিচালনা করে এবং ঐতিহ্যবাহী ডিজাইনের তুলনায় ভালভের আয়ু বাড়িয়ে দেয়।

- প্রকৌশলী ভালভগুলি চ্যালেঞ্জিং গুঁড়ো পরিচালনাকে কীভাবে উন্নত করে? প্রকৌশলী ভালভগুলি বিভিন্ন ধরনের কণা অনুযায়ী সামঞ্জস্য করে, প্রবাহ চালিয়ে রাখতে এবং রক্ষণাবেক্ষণের প্রয়োজনীয়তা কমিয়ে আনতে সাহায্য করে এবং পাশাপাশি পরিচালন সময় বজায় রাখে।

- পাউডার ভালভ নির্বাচন করার সময় কোন কোন বিষয় বিবেচনা করা উচিত? সঠিক পাউডার ভালভ নির্বাচনের সময় উপাদানের স্থায়িত্ব, প্রবাহের ধারাবাহিকতা, পরিচালন পরিবেশের মানদণ্ড এবং রক্ষণাবেক্ষণের প্রভাবগুলি বিবেচনা করুন।

সূচিপত্র

- পাউডার বন্ধ হওয়া কেন ঘটে: ব্রিজিং, র্যাথোলিং এবং প্রবাহ ব্যর্থতা

- পাউডার ভাল্ব ইঞ্জিনিয়ারিং সমাধান: ফুল-বোর ডিজাইন এবং ইলাস্টিক সীলিং

- পাউডার ভাল্ব পারফরম্যান্স যাচাইকরণ: ক্ষয়কারী, আঠালো এবং আর্দ্রতাগ্রাহী পাউডার

- সঠিক পাউডার ভাল্ভ নির্বাচন: ঐতিহ্যগত ভাল্ভের ধরনের বাইরে প্রধান মানদণ্ড

- সাধারণ জিজ্ঞাসা