なぜ粉末が詰まるのか:ブリッジング、ラスホールイング、および流動障害

根本原因:凝集性、通気性、および粒子形状

粉末が適切に流れない場合、通常は次の3つの主な問題に起因します:粒子の付着方法、閉じ込められた空気の問題、および粒子そのものの形状です。粒子の凝集は、個々の粒子間の力が重力の影響を上回るほど強くなることで発生し、粒子が滑らかに流れる代わりに塊を形成します。粉末内部の空気 pockets は全体の密度を乱し、予期しない流動現象から急な空気支持の喪失まで、さまざまな流動障害を引き起こす可能性があります。粒子の形状も重要です。フレークや枝状のデンドライトのような不規則な形状は機械的に互いに噛み合いやすく、50ミクロン以下の非常に小さな粒子は、重量に対する表面積が大きすぎるため、特に粘着性が高くなります。水分が5%以上存在すると、毛細管橋が粉末層全体に形成され始め、本来流れるべき材料が固体ブロックのような状態になります。これらの複合的な影響により、処理装置内に材料が詰まる「デッドスポット」が生じ、出口がアーチ状に塞がれる「ブリッジング」や、中央の一点だけを通って流れ、周辺部に材料が堆積する「ラスホールing」などの一般的な問題が発生します。

プロセスの信頼性と停止時間への影響

生産ラインで流動問題が発生すると、効率性と利益の両方に大きく悪影響を及ぼします。手作業による詰まり除去は数時間にわたりすべての工程を停止させ、そのたびに企業は約1万ドルの損失を被っています。さらに悪いことに、製品の排出が不安定になると、ロットのばらつき、原材料の無駄、収率の低下(15%から最大30%に達することもある)など、さまざまな問題が生じます。研磨性のある物質を扱っている場合、定期的な詰まりにより装置の摩耗が通常より早くなり、年間のメンテナンス費用が約40%上昇します。APIやセメントなどの吸湿性物質を例に挙げると、これらの材料は水分を吸収して岩石のように固まり、完全なシステム停止と清掃が必要になります。2023年に発表されたバルク材取扱に関する最近の調査では、毎週一度流れの問題に直面する工場では、設備総合効率(OEE)が約22%低下することが明らかになっており、システムを日々安定して稼働させるためには予防策への投資が非常に重要であることがわかります。

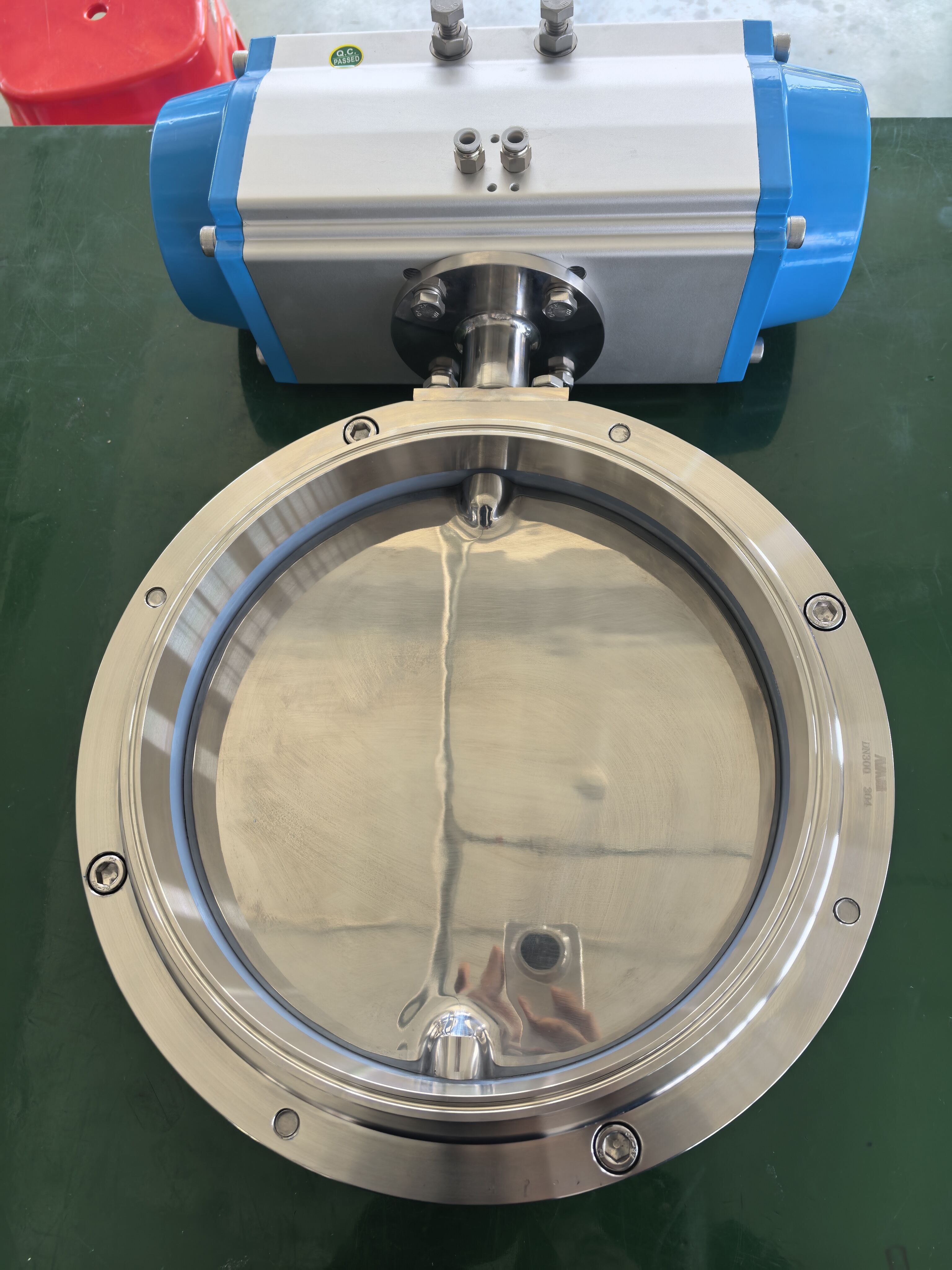

粉末バルブエンジニアリングソリューション:フルボア設計および弾性シール

フルボア流路により滞留ゾーンを排除し、重力補助排出を促進

フルボアパウダーバルブは、配管の直径と完全に一致するという大きな利点があります。そのため、粉体が詰まったり、時間の経過とともに堆積する隠れた部分ができません。この設計は重力と非常にうまく連動しており、口径が制限された従来のバルブでよく見られる「ブリッジング」や「ラスホールイング」といった厄介な問題を防ぐのに役立ちます。バルブ内部が一貫した断面積を維持することで、小口径設計に比べて流体抵抗が大幅に低減されます。ある試験では約90%の低減が確認されており、運用の円滑さにとって非常に大きな違いをもたらします。このようなオープンパスを提供するため、シリカやセメントなど凝集しやすく湿気を吸収しやすい材料でも、振動装置やエアーアシストといった追加機器を必要とせずに完全に排出できます。これにより、メンテナンスコストにおける時間と費用の両方を節約できます。

ゴムスリーブ機構:ピンチ駆動による絞り作用とセルフクリーニング機能

高級粉末バルブは、径方向の圧縮によってシールを形成するエラストマー製スリーブを備えており、さまざまな粒子サイズに適応します。解放されると、このスリーブは弾力的に元の形状に戻り、「スナップバック」と呼ばれる効果を生み出します。これにより、シール面に残った材料が取り除かれます。この清掃機構は、残留物の蓄積によってバルブが早期に故障しやすい製薬製造で見られるような粘着性のある物質を扱う場合に特に優れた性能を発揮します。従来の剛性シート構造と比較して、このような柔軟なスリーブはわずかな摩耗や損傷に対しても漏れることなくより長く使用でき、メンテナンス間隔を延ばすことができます。いくつかの現地試験では、バルク材取扱作業においてメンテナンス頻度が3〜5倍程度低下したとの報告もありますが、実際の結果は取り扱う条件や材料によって異なる場合があります。

粉末バルブの性能検証:研磨性、粘着性、および吸湿性粉末

シリカ、セメント、およびAPIと呼ばれる医薬品原料のような取り扱いの難しい粉末を扱う際には、バルブの選定が非常に重要です。これらの物質は流動性に一貫性がないという問題があり、研磨性のあるものは時間とともに部品を摩耗させ、粘着性のあるものは接触する場所どこにでも付着しがちです。さらに、空気中の水分を吸収して固まりになる吸湿性材料ともなると、誰もが扱いたくなくなる塊ができあがります。こうした過酷な条件下でテストを行うことは、設備の長寿命化を目指す上で必須です。予期せぬ停止は誰も望んでいませんが、2023年の業界報告によると、工場あたり年間約74万ドルのコストが発生するため、こうした費用はすぐに膨らみます。

事例証拠:詰まりゼロのシリカ、セメント、およびAPI粉末の移送

実際の応用事例により、設計された粉末用バルブの有効性が確認されています。

- シリカの取り扱い 摩耗性の高い材料にもかかわらず、耐摩耗性ライナー付きバルブにより12ヶ月間連続して搬送が可能となり、詰まりは発生しませんでした。

- セメント運転 重力補助式フルボアバルブにより、ラスホール現象を解消し、セメントの自然な凝集性を克服して99.8%の運用稼働率を達成しました。

- API搬送 製薬環境では、セルフクリーニング機能付きゴムスリーブにより湿気による固着を防止し、18ヶ月間にわたりバッチの一貫性を維持し、完全に詰まりゼロを実現しました。

これらの結果は、用途に特化したバルブが素材固有の流動問題をいかに解決し、従来型バルブと比較してメンテナンスコストを45%削減できるかを示しています。

正しい粉体バルブの選定:従来のバルブタイプを超えた主要評価基準

適切な粉体バルブを選定する際には、圧力クラスなどの基本的な仕様以上の点を検討する必要があります。特に素材は非常に重要です。エラストマー材や金属部品は、二酸化ケイ素粒子による摩耗に対しても耐えうる必要があり、また湿気に反応しやすい化学物質にさらされた際に劣化しないことも求められます。粉体の流動性に関しては、設計が大きな役割を果たします。全通径(フルボア)バルブは、材料が滞留しやすいデッドスポットを排除できるため優れており、セメントのような凝集しやすい粉体を取り扱う場合に特に重要です。バルブが使用される環境によっても、他の要件が決まります。食品加工工場では厳しい衛生基準を満たすバルブが必要とされ、一方で爆発性粉塵を扱う施設ではATEX規格に適合したバルブが求められます。メンテナンスのしやすさはコスト面でも大きく影響します。研究によると、バルク材取り扱いにおいて自己清掃機能付きゴムスリーブを備えたバルブは、従来の機械シールと比較してダウンタイムを約40%削減できるといわれています。実際に生産で使用する粉体を使ってバルブの性能をテストすることが不可欠です。流動性の高い粒状物に対して完璧に機能するものでも、粘着性のある材料では全く機能しない可能性があります。最新の業界レポートによると、予期せぬ停止により各産業で年間約74万ドルの損失が発生しているため、ライフサイクル全体の費用を常に注視する必要があります。

よくある質問

- 工業システムで粉末の詰まりが発生する原因は何ですか? 粉末の詰まりは、通常、粒子同士の凝集、閉じ込められた空気の存在、および滑らかな流動を妨げる不規則な粒子形状によって引き起こされます。

- 流動障害はプロセスの信頼性にどのように影響しますか? 流動障害は、手動での詰まり除去や製品ロットのばらつき、設備摩耗の増加により、効率の低下、頻繁なシステム停止、および経済的損失を引き起こします。

- フルボア式粉末バルブの利点は何ですか? フルボア式粉末バルブは配管の内径と一致するため、滞留ゾーンを排除し、流動抵抗を90%削減して、ブリッジングやラスホールイングなどの問題を防止します。

- バルブ設計においてエラストマー製スリーブが有利な理由は何ですか? エラストマー製スリーブはピンチ駆動によるシール機能とセルフクリーニング作用があり、残留物を効果的に処理でき、従来の設計と比較してバルブ寿命を延ばします。

- エンジニアリングされたバルブは、取り扱いが難しい粉末の制御をどのように改善しますか? 設計されたバルブはさまざまな粒子タイプに適応し、途切れることのない移送を実現するとともに、メンテナンスの必要性を最小限に抑え、稼働時間の維持を可能にします。

- 粉体バルブを選定する際に考慮すべき要因は何ですか? 適切な粉体バルブを選定する際には、材料の耐久性、流動の一貫性、運用環境基準、およびメンテナンスへの影響を検討してください。