Tại sao xảy ra tắc nghẽn bột: Hiện tượng hình cầu, rỗ tổ ong và thất bại trong lưu thông

Nguyên nhân gốc rễ: Độ kết dính, sự khuấy trộn không khí và hình dạng hạt

Khi bột không chảy đúng cách, nguyên nhân thường do ba vấn đề chính: cách các hạt kết dính với nhau, vấn đề do không khí bị giữ lại, và hình dạng thực tế của các hạt đó. Hiện tượng kết dính giữa các hạt xảy ra khi lực hút giữa các hạt riêng lẻ trở nên đủ mạnh để thắng lực hấp dẫn, khiến chúng kết thành cụm thay vì chảy trơn tru. Các túi khí bên trong bột làm thay đổi mật độ tổng thể, có thể gây ra nhiều sự cố về dòng chảy, từ chuyển động chất lỏng bất ngờ đến mất đột ngột lực nâng đỡ của không khí. Hình dạng của các hạt cũng rất quan trọng. Những hình dạng không đều như vảy hay cấu trúc dạng cây (dendrite) có xu hướng khóa cơ học vào nhau, trong khi các hạt rất nhỏ dưới 50 micron lại có diện tích bề mặt lớn so với trọng lượng, khiến chúng trở nên dính hơn. Khi độ ẩm vượt quá 5%, các cầu mao dẫn bắt đầu hình thành khắp lớp bột, về cơ bản biến vật liệu vốn nên chảy thành một khối đặc giống như chất rắn. Những tác động kết hợp này dẫn đến các điểm chết trong thiết bị xử lý, nơi vật liệu bị kẹt lại, gây ra các vấn đề phổ biến như hiện tượng hình vòm (bridging) khi một cấu trúc dạng vòm chặn điểm thoát, hoặc hiện tượng rỗ rãnh (ratholing) khi mọi thứ chỉ chảy qua một đường trung tâm duy nhất và để lại vật liệu chất đống ở các mép xung quanh.

Tác động đến Độ tin cậy Quy trình và Thời gian Downtime

Khi xảy ra sự cố lưu thông trên các dây chuyền sản xuất, cả hiệu suất lẫn lợi nhuận đều bị ảnh hưởng nghiêm trọng. Việc thông tắc thủ công làm đình trệ toàn bộ hoạt động trong vài giờ đồng hồ mỗi lần, và các công ty phải chịu tổn thất khoảng 10.000 đô la mỗi lần sự cố này xảy ra. Tệ hơn nữa, việc xả sản phẩm không ổn định gây ra vô số rắc rối, bao gồm lô sản xuất biến động, lãng phí nguyên liệu thô và giảm năng suất từ khoảng 15% đến thậm chí 30%. Đối với những doanh nghiệp xử lý các chất mài mòn, tình trạng tắc nghẽn thường xuyên làm thiết bị bị hao mòn nhanh hơn bình thường, dẫn đến chi phí bảo trì tăng thêm khoảng 40% hàng năm. Lấy các vật liệu hút ẩm như API hay xi măng làm ví dụ – những vật liệu này hấp thụ độ ẩm và tạo thành các khối tắc cứng như đá, buộc hệ thống phải ngừng hoạt động hoàn toàn để vệ sinh. Một nghiên cứu gần đây năm 2023 về xử lý vật liệu rời cho thấy các nhà máy gặp vấn đề về lưu thông một lần mỗi tuần đã chứng kiến hiệu quả vận hành thiết bị tổng thể (OEE) giảm khoảng 22%, do đó thật sự hợp lý khi đầu tư vào các biện pháp phòng ngừa nếu muốn hệ thống vận hành ổn định và tin cậy từng ngày.

Giải Pháp Kỹ Thuật Van Bột: Thiết Kế Toàn Bộ Và Con Đội Đàn Hồi

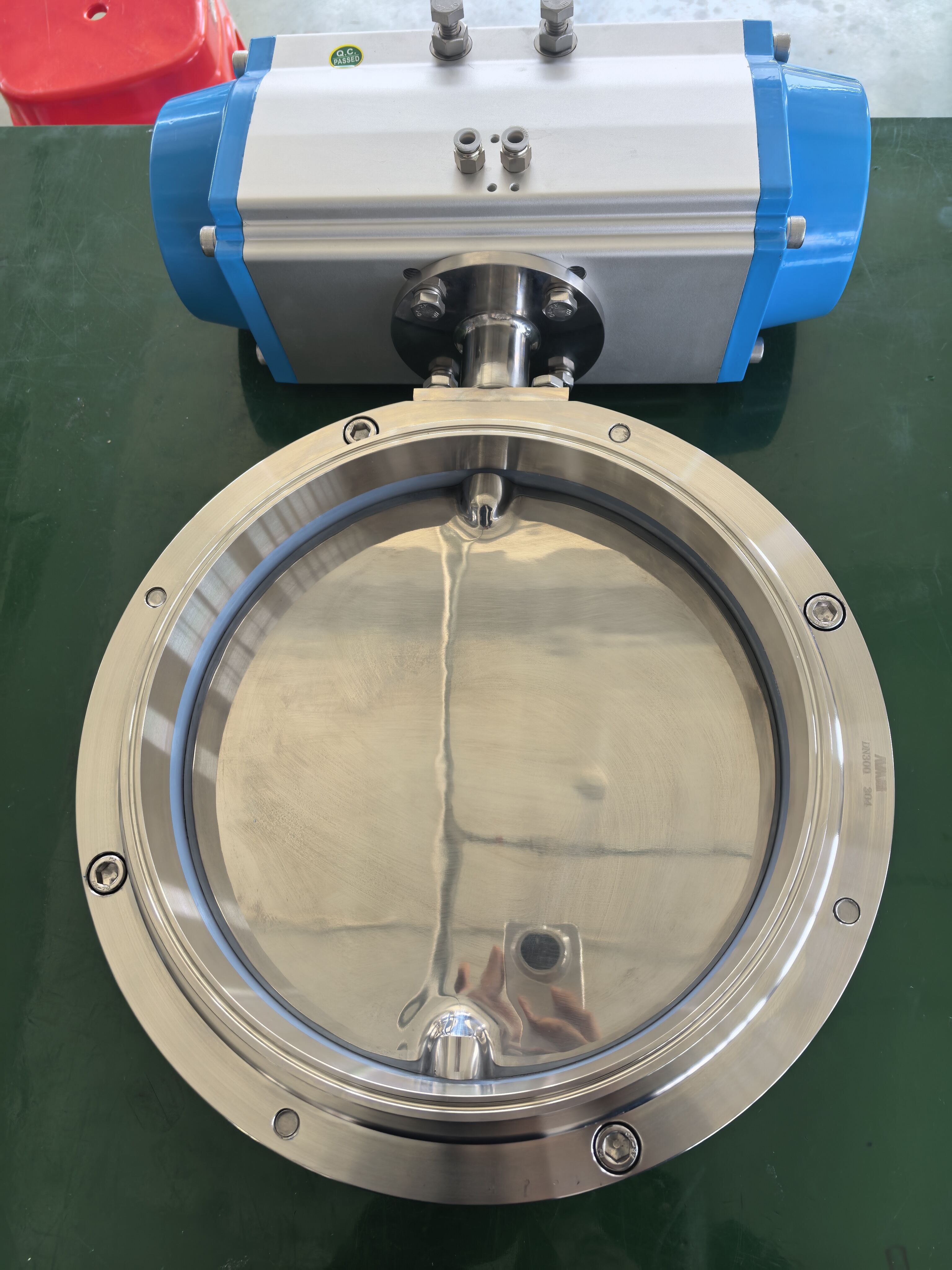

Đường Dẫn Toàn Bộ Loại Bỏ Các Vùng Chết Và Thúc Đẩy Xả Theo Trọng Lực

Các van bột kiểu toàn khẩu độ có ưu điểm lớn là khớp chính xác với đường kính ống dẫn, do đó không có điểm khuất nào khiến bột bị kẹt và tích tụ theo thời gian. Thiết kế này hoạt động rất hiệu quả nhờ tận dụng trọng lực, giúp ngăn ngừa những vấn đề khó chịu như hiện tượng hình thành vòm (bridging) hay rỗng ruột (ratholing), vốn thường xảy ra ở các van thông thường có phần thu hẹp. Khi van duy trì mặt cắt ngang đồng nhất suốt chiều dài, nó giảm đáng kể lực cản dòng chảy so với các thiết kế có cửa van nhỏ hơn. Một số thử nghiệm cho thấy mức giảm khoảng 90%, tạo nên sự khác biệt lớn trong việc duy trì hoạt động vận hành trơn tru. Nhờ đường dẫn mở hoàn toàn này, các vật liệu như silica và xi măng – vốn có xu hướng kết dính với nhau hoặc hấp thụ độ ẩm – có thể chảy ra hoàn toàn mà không cần thiết bị hỗ trợ thêm như rung động hay khí nén. Điều này tiết kiệm cả thời gian lẫn chi phí bảo trì.

Cơ chế Ống lót Cao su: Co thắt được kích hoạt bằng chốt và cơ chế tự làm sạch

Van bột tiên tiến có đặc điểm là lớp áo đàn hồi tạo ra độ kín nhờ nén hướng tâm, thích nghi tốt với các kích cỡ hạt khác nhau. Khi được giải phóng, lớp áo co lại một cách đàn hồi, tạo ra hiệu ứng gọi là "phản hồi nhanh", giúp làm sạch vật liệu còn sót lại trên bề mặt kín. Cơ chế làm sạch này đặc biệt hiệu quả khi xử lý các chất dính như những chất thường thấy trong sản xuất dược phẩm, nơi mà việc tích tụ cặn thường khiến van bị hỏng sớm. So với các thiết kế đế cứng truyền thống, những lớp áo linh hoạt này chịu được tốt hơn lượng mài mòn nhỏ mà không bị rò rỉ, nghĩa là chúng kéo dài thời gian giữa các lần bảo trì. Một số thử nghiệm thực tế cho thấy nhu cầu bảo trì giảm khoảng ba đến năm lần trong các hoạt động xử lý vật liệu rời, mặc dù kết quả thực tế có thể thay đổi tùy theo điều kiện cụ thể và loại vật liệu được xử lý.

Xác Nhận Hiệu Suất Van Bột: Bột Mài Mòn, Bột Dính Và Bột Hút Ẩm

Việc lựa chọn đúng van rất quan trọng khi xử lý các loại bột khó như silica, xi măng và các thành phần dược phẩm mà chúng ta gọi là API. Những vật liệu này thực sự gây ra nhiều vấn đề về độ đồng nhất dòng chảy. Các loại có tính mài mòn sẽ dần phá hủy các bộ phận theo thời gian, trong khi những loại dính lại có xu hướng bám vào mọi bề mặt chúng tiếp xúc. Và chưa kể đến các vật liệu hút ẩm – hấp thụ hơi nước từ không khí và kết thành từng cục cứng mà chẳng ai muốn xử lý. Việc vận hành thử nghiệm trong tất cả các điều kiện khắc nghiệt này là bắt buộc nếu các cơ sở muốn hệ thống của họ hoạt động lâu dài. Không ai thích các lần ngừng hoạt động bất ngờ, đặc biệt khi mỗi năm chi phí cho việc này lên tới khoảng bảy trăm bốn mươi nghìn đô la Mỹ trên mỗi nhà máy theo báo cáo ngành công nghiệp năm 2023. Khoản tiền đó cộng dồn rất nhanh.

Bằng chứng thực tế: Chuyển tải Silica, Xi măng và Bột API mà không xảy ra tắc nghẽn

Các ứng dụng thực tế xác nhận hiệu quả của van bột được thiết kế kỹ thuật:

- Xử lý silica : Các van có lớp lót chống mài mòn đã cho phép truyền chuyển liên tục trong 12 tháng, không bị tắc nghẽn dù vật liệu có độ mài mòn cao.

- Vận hành xi măng : Các van toàn khẩu độ hỗ trợ bởi trọng lực đã loại bỏ hiện tượng ratholing, khắc phục độ kết dính tự nhiên của xi măng và đạt được thời gian hoạt động liên tục 99,8%.

- Chuyển đổi API : Trong môi trường dược phẩm, các ống cao su tự làm sạch đã ngăn ngừa hiện tượng vón cục do độ ẩm, duy trì độ đồng nhất theo mẻ với zero tắc nghẽn trong suốt 18 tháng.

Các kết quả này minh họa cách các van được thiết kế chuyên biệt giải quyết các vấn đề về dòng chảy đặc thù theo từng loại vật liệu, giảm chi phí bảo trì 45% so với các loại van thông thường.

Lựa chọn van bột phù hợp: Các tiêu chí quan trọng vượt trội hơn các loại van truyền thống

Việc lựa chọn van bột phù hợp đòi hỏi phải xem xét kỹ lưỡng hơn các thông số cơ bản như áp suất định mức. Vật liệu ở đây đóng vai trò rất quan trọng. Các bộ phận bằng elastomer và kim loại cần phải chịu được mài mòn do các hạt silica hoặc chống lại sự phân hủy khi tiếp xúc với hóa chất nhạy cảm với độ ẩm. Về khả năng lưu thông bột trong hệ thống, thiết kế đóng một vai trò lớn. Van cổng toàn phần rất tốt vì chúng loại bỏ những điểm chết khó chịu nơi vật liệu có thể bị kẹt, điều này đặc biệt quan trọng đối với các loại bột có xu hướng vón cục, ví dụ như xi măng. Môi trường vận hành van sẽ quy định thêm các yêu cầu khác. Các nhà máy chế biến thực phẩm cần van đáp ứng các tiêu chuẩn vệ sinh nghiêm ngặt, trong khi các cơ sở xử lý bụi nổ lại cần van tuân thủ quy định ATEX. Yếu tố bảo trì ảnh hưởng đáng kể đến chi phí tổng thể. Các nghiên cứu cho thấy van có lớp vỏ cao su tự làm sạch giúp giảm thời gian ngừng hoạt động khoảng 40% so với các con dấu cơ khí truyền thống khi xử lý vật liệu rời. Luôn kiểm tra hiệu suất van với chính loại bột được sử dụng trong sản xuất. Một van hoạt động hoàn hảo với các hạt dạng hạt rời có thể hoàn toàn thất bại khi gặp các vật liệu dính, kết dính. Cần theo dõi chi phí vòng đời tổng thể vì các lần dừng hoạt động bất ngờ khiến các ngành công nghiệp thiệt hại khoảng 740.000 USD mỗi năm theo báo cáo mới nhất của ngành.

Các câu hỏi thường gặp

- Nguyên nhân nào gây ra hiện tượng tắc bột trong các hệ thống công nghiệp? Hiện tượng tắc bột thường do sự kết dính giữa các hạt, các túi khí bị giữ lại và hình dạng hạt không đều gây cản trở dòng chảy ổn định.

- Sự cố dòng chảy ảnh hưởng đến độ tin cậy quy trình như thế nào? Sự cố dòng chảy dẫn đến hiệu suất thấp, thời gian ngừng hoạt động hệ thống thường xuyên và thua lỗ tài chính do phải thông tắc thủ công, các mẻ sản phẩm không đồng nhất và hao mòn thiết bị gia tăng.

- Các lợi ích của van bột toàn khẩu độ là gì? Van bột toàn khẩu độ có đường kính phù hợp với đường ống, loại bỏ các vùng chết, giảm 90% lực cản dòng chảy và giúp ngăn ngừa các vấn đề như hiện tượng hình vòm và rỗng ruột.

- Tại sao lớp vỏ đàn hồi (elastomeric) có lợi trong thiết kế van? Lớp vỏ đàn hồi cung cấp khả năng đóng kín theo cơ chế bóp và tự làm sạch, xử lý hiệu quả cặn bã và kéo dài tuổi thọ van so với các thiết kế truyền thống.

- Van được thiết kế kỹ thuật cải thiện việc xử lý các loại bột khó như thế nào? Các van được thiết kế đặc biệt phù hợp với nhiều loại hạt khác nhau, đảm bảo quá trình truyền tải liên tục và giảm thiểu nhu cầu bảo trì trong khi duy trì thời gian hoạt động.

- Những yếu tố nào cần được xem xét khi lựa chọn van bột? Hãy xem xét độ bền vật liệu, tính ổn định của dòng chảy, tiêu chuẩn môi trường vận hành và các yếu tố liên quan đến bảo trì khi chọn van bột phù hợp.

Mục Lục

- Tại sao xảy ra tắc nghẽn bột: Hiện tượng hình cầu, rỗ tổ ong và thất bại trong lưu thông

- Giải Pháp Kỹ Thuật Van Bột: Thiết Kế Toàn Bộ Và Con Đội Đàn Hồi

- Xác Nhận Hiệu Suất Van Bột: Bột Mài Mòn, Bột Dính Và Bột Hút Ẩm

- Lựa chọn van bột phù hợp: Các tiêu chí quan trọng vượt trội hơn các loại van truyền thống

- Các câu hỏi thường gặp