Toz Tıkanmasının Nedenleri: Köprülenme, Huni Boşalması ve Akış Hatası

Temel Nedenler: Kohezyon, Havalanma ve Parçacık Geometrisi

Toz düzgün akmadığında genellikle üç temel sorundan kaynaklanır: parçacıkların nasıl birbirine yapışması, hapsolmuş hava sorunları ve parçacıkların gerçek şekli. Parçacık kohezyonu, bireysel taneler arasındaki kuvvetler yerçekiminin çekim kuvvetini yenecek kadar kuvvetli hale geldiğinde meydana gelir ve bunun sonucunda parçacıklar düzgün bir şekilde akmak yerine kümeler oluşturur. Tozun içindeki hava boşlukları, toplam yoğunluğu etkileyerek beklenmedik akışkan hareketlerden ani hava desteğinin kaybına kadar çeşitli akış sorunlarına neden olabilir. Parçacıkların görünüşü de önemlidir. Pul ya da ağaç benzeri dendritik yapılar gibi düzensiz şekiller mekanik olarak birbirine kilitlenme eğilimindedir, 50 mikrondan daha küçük parçacıklar ise ağırlıklarına kıyasla çok fazla yüzey alanına sahip olduklarından ekstra yapışkan hale gelir. Ortamda %5'ten fazla nem varsa, toz yatağı boyunca kapiler köprüler oluşmaya başlar ve akması gereken malzeme etkili bir şekilde katı bir bloğa dönüşür. Bu birleşik etkiler, malzemenin takıldığı işlem ekipmanlarında ölü bölgelere yol açar ve çıkış noktasını tıkayan bir kemer oluşumu olan köprüleme ya da malzemenin yalnızca merkezdeki tek bir yoldan akması ve kenarlarda malzemenin yığılması şeklinde ortaya çıkan ratholing gibi yaygın sorunlara neden olur.

Süreç Güvenilirliği ve Downtime Üzerindeki Etkisi

Üretim hatlarında akış sorunları ortaya çıktığında hem verimlilik hem de kâr marjı ciddi şekilde etkilenir. Manuel tıkanıklık açma işlemleri bir seferde birkaç saat boyunca tüm süreci durdurur ve bu durumdan her etkilenişte şirketler yaklaşık 10.000 dolar kayıp yaşar. Daha da kötüsü, ürünün tutarsız boşaltılması değişken parti kalitesine, hammadde israfına ve %15 ila hatta %30'a varan oranda verim kaybına neden olur. Aşındırıcı maddelerle çalışanlar için ise düzenli tıkanmalar ekipmanların normalden daha hızlı aşınmasına yol açar ve bu da yıllık bakım maliyetlerini yaklaşık %40 artırır. Örneğin API'ler veya çimento gibi nem çekici maddeler, ortamdaki nemi emerek taş gibi sert tıkanıklıklara dönüşür ve sistemlerin tamamen kapatılmasını gerektirir. Toplu malzeme taşıma üzerine yapılan 2023 yılındaki son bir çalışma, haftada bir kez akış sorunu yaşayan tesislerin toplam ekipman etkinliğinin yaklaşık %22 düştüğünü göstermiştir. Bu yüzden sistemlerin günbegün güvenilir şekilde çalışmasını istiyorsak önleyici önlemlere yatırım yapmak büyük ölçüde mantıklıdır.

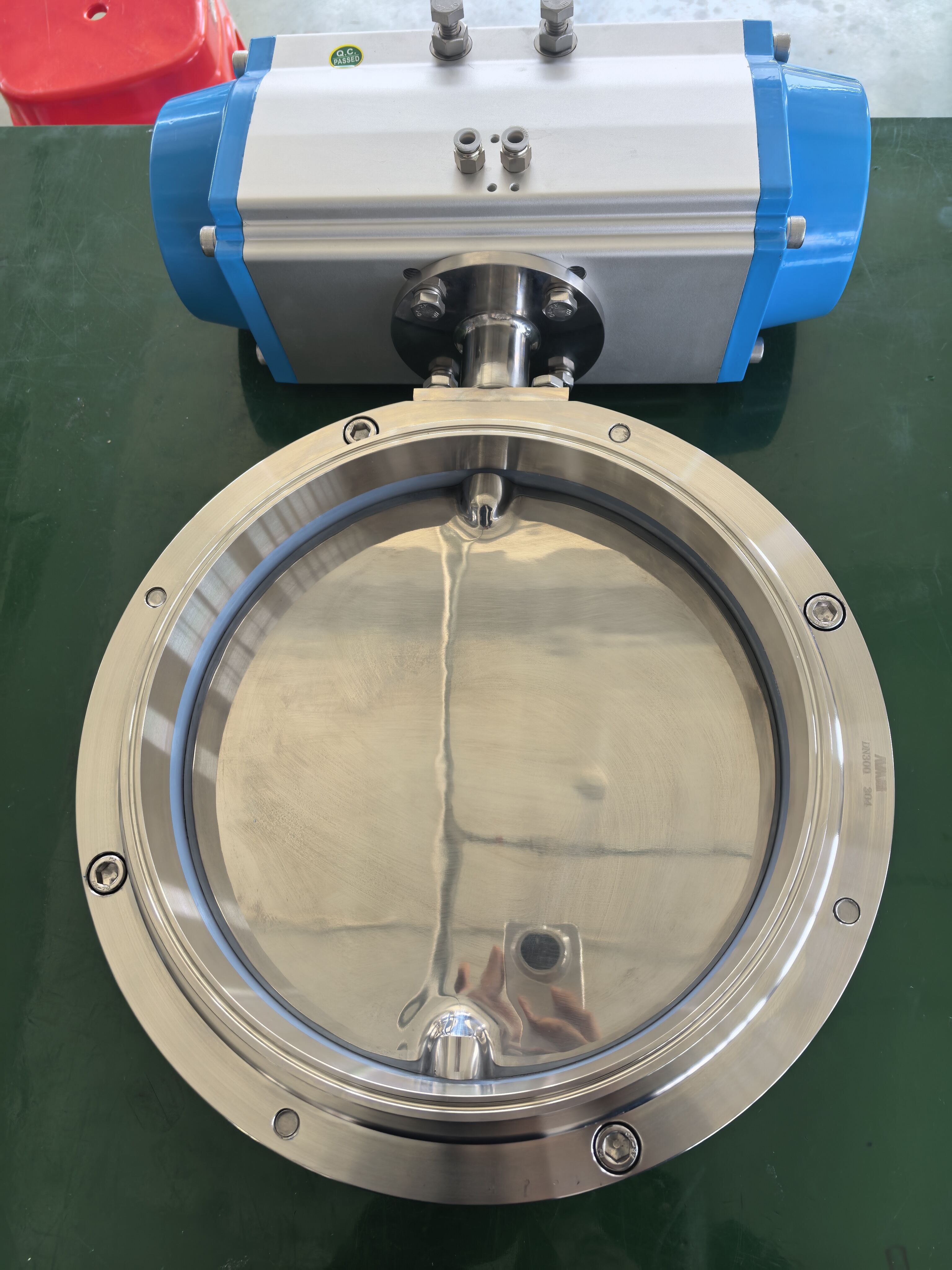

Toz Vana Mühendislik Çözümleri: Tam Kesit Tasarım ve Elastik Sızdırmazlık

Tam Kesitli Akış Yolu, Ölü Bölge Oluşumunu Ortadan Kaldırır ve Yerçekimi Destekli Boşalmayı Sağlar

Tam açık toz vanaları, boru hattı çapına tam olarak uyma gibi büyük bir avantaja sahiptir. Böylece tozun takılıp zamanla biriktiği gizli bölgeler oluşmaz. Bu tasarım, normalde darlemeleri olan vanalarda sık görülen köprüleşme ve huni oluşturma gibi sorunları önlemeye yardımcı olan yerçekimiyle çok iyi çalışır. Vana boyunca kesit aynı kaldığında, küçük portlu tasarımlara kıyasla akış direnci önemli ölçüde azalır. Bazı testler yaklaşık %90'luk azalmalar göstermiştir ve bu da operasyonların sorunsuz devam etmesi açısından büyük fark yaratır. Bu vanalar, silika ve çimento gibi birbirine yapışma eğiliminde olan veya nemi absorbe eden malzemelere ekstra vibrasyon veya hava yardımlı ekipmanlara ihtiyaç duymadan tamamen boşalma imkanı sağladığından bakım maliyetlerinde hem zaman hem de para tasarrufu sağlar.

Kauçuk Kollu Mekanizma: Pimle Çalışan Daralma ve Otomatik Temizleme Etkisi

Gelişmiş toz valfleri, radyal sıkıştırma ile sızdırmazlık oluşturan elastomerik bir kılıftan oluşur ve farklı partikül boyutlarına iyi adapte olur. Serbest bırakıldığında, kılıf elastik olarak geri sıçrar ve bu da "snap-back" (geri sıçrama) etkisi yaratır ve sızdırmazlık yüzeyinden arta kalan malzemeyi temizlemeye yardımcı olur. Bu temizleme mekanizması, özellikle kalıntı birikimi genellikle valflerin erken arızalanmasına neden olan ilaç üretimi gibi yapışkan maddelerle çalışılırken büyük avantaj sağlar. Geleneksel sert contalı tasarımlarla karşılaştırıldığında, bu esnek kılıflar sızdırmadan küçük miktarlardaki aşınma ve yıpranmaya karşı daha dayanıklıdır ve bu da bakım aralıklarının daha uzun olmasını sağlar. Bazı saha testleri, dökme malzeme uygulamalarında bakım ihtiyaçlarının üç ila beş kat arasında azaldığını göstermiştir, ancak gerçek sonuçlar işlenen malzeme ve koşullara göre değişiklik gösterebilir.

Toz Valfi Performans Doğrulaması: Aşındırıcı, Yapışkan ve Higroskopik Tozlar

Silika, çimento ve API olarak adlandırdığımız eczacılık ürünleri gibi zorlu tozlarla uğraşırken doğru vana seçimi büyük önem taşır. Bu malzemeler akış tutarlılığı açısından gerçekten problemli olabilir. Aşındırıcı olanlar zamanla parçaları aşındırırken, yapışkan olanlar dokunduğu her yere tutunma eğiliminde olur. Ve nem çekerek sert kümeler haline dönüşen higroskopik malzemeler hakkında ne demeli? Bu tür ortamlarda sistemlerin dayanıklılığını sağlamak isteyen tesisler için tüm bu zorlu koşullarda testler yapmak kaçınılmazdır. Beklenmeyen duruşlar kimseyi memnun etmez, özellikle 2023 endüstri raporlarına göre her tesiste yılda yaklaşık yedi yüz kırk bin dolar maliyet oluştururlar. Bu kadar para hızla birikir.

Vaka Kanıtı: Tıkanma Olmaksızın Silika, Çimento ve API Toz Transferi

Gerçek dünya uygulamaları, özel olarak tasarlanmış toz vanalarının etkinliğini doğrulamaktadır:

- Silika taşıma : Aşınmaya dayanıklı astarlı valfler, malzemenin yüksek aşındırıcılığına rağmen 12 ay boyunca tıkanmadan kesintisiz transfer sağladı.

- Çimento operasyonları : Yerçekimi destekli tam geçişli valfler, çimentonun doğal kohezyonunu aşarak ratholing sorununu ortadan kaldırdı ve %99,8 işletme sürekliliği sağlandı.

- API transferi : Eczacılık uygulamalarında, kendini temizleyen kauçuk kolluklar nem kaynaklı kekleşmeyi önledi ve 18 ay boyunca sıfır tıkanma ile parti tutarlılığı korundu.

Bu sonuçlar, özel olarak tasarlanmış valflerin malzemeye özgü akış sorunlarını nasıl çözdüğünü ve geleneksel valf türlerine kıyasla bakım maliyetlerini %45 oranında düşürdüğünü göstermektedir.

Doğru Toz Valfini Seçmek: Geleneksel Valf Türlerinin Ötesindeki Temel Kriterler

Doğru toz vanasını seçmek, basınç sınıflandırmaları gibi temel özelliklerin ötesine bakmayı gerektirir. Burada malzemeler çok önemlidir. Elastomerler ve metal parçalar, silika partikülleri gibi aşındırıcı maddelere karşı dayanıklı olmalı ve nem duyarlı kimyasallara maruz kaldıklarında bozulmamalıdır. Tozların sistemde ne kadar iyi aktığı konusunda tasarım büyük rol oynar. Tam kesitli vanalar, malzemenin takılabileceği can sıkıcı ölü noktaları ortadan kaldırdığı için mükemmeldir ve bu özellikle çimentoya benzer, bir araya gelmeye eğilimli tozlar için çok önemlidir. Vana'nın çalıştığı ortam da diğer gereksinimleri belirler. Gıda işleme tesisleri, katı hijyen standartlarını karşılayan vanalara ihtiyaç duyar, patlayıcı tozlarla çalışan tesisler ise ATEX yönetmeliklerine uygun vanalar kullanmalıdır. Bakım faktörleri, maliyetler üzerinde önemli ölçüde etkilidir. Yapılan çalışmalara göre, dökme malzemelerle çalışılırken kendini temizleyen kauçuk kollu vanalar, geleneksel mekanik salmastralarla karşılaştırıldığında durma süresini yaklaşık %40 daha fazla azaltır. Her zaman üretimde kullanılan gerçek tozlarla vana performansını test edin. Serbest akan granüllerle mükemmel çalışan bir vana, yapışkan yapıştırıcı malzemelerle karşılaştığında tamamen başarısız olabilir. Son endüstri raporlarına göre, beklenmedik duruşların her yıl endüstrilere yaklaşık 740 bin dolar mal olduğu düşünüldüğünde, toplam yaşam döngüsü maliyetlerine dikkat edin.

SSS

- Endüstriyel sistemlerde toz tıkanmasına ne sebep olur? Toz tıkanması genellikle partikül kohezyonu, hava cepelerinin hapsolması ve akışın düzgün gerçekleşmesini engelleyen düzensiz partikül şekilleri nedeniyle meydana gelir.

- Akış arızaları süreç güvenilirliğini nasıl etkiler? Akış arızaları, manuel temizlik gerektirmesi, ürün partilerinde tutarsızlık ve ekipman aşınmasının artması nedeniyle verimsizliğe, sık sistem durmalarına ve mali kayıplara yol açar.

- Tam geçişli toz vanalarının avantajları nelerdir? Tam geçişli toz vanaları boru hattı çapıyla uyumlu olarak ölü bölgeleri ortadan kaldırır, akış direncini %90 oranında azaltır ve köprülenme ve huni şeklinde boşluk oluşma gibi sorunların önlenmesine yardımcı olur.

- Elastomerik kılıflar vana tasarımında neden avantajlıdır? Elastomerik kılıflar pimcik hareketli sızdırmazlık ve kendini temizleme özelliğine sahiptir; bu da artık maddelerin etkili bir şekilde işlenmesini sağlar ve geleneksel tasarımlara kıyasla vana ömrünü uzatır.

- Mühendislik ile geliştirilmiş vanalar zorlu tozların işlenmesini nasıl iyileştirir? Mühendislik yapılmış valfler, çeşitli partikül türlerine uyum sağlar ve kesintisiz transferi sağlarken bakım ihtiyaçlarını en aza indirir ve operasyonel çalışma süresini korur.

- Toz valfleri seçerken hangi faktörler dikkate alınmalıdır? Doğru toz valfini seçerken malzeme dayanıklılığı, akış tutarlılığı, operasyonel çevre standartları ve bakım etkilerini göz önünde bulundurun.

İçindekiler

- Toz Tıkanmasının Nedenleri: Köprülenme, Huni Boşalması ve Akış Hatası

- Toz Vana Mühendislik Çözümleri: Tam Kesit Tasarım ve Elastik Sızdırmazlık

- Toz Valfi Performans Doğrulaması: Aşındırıcı, Yapışkan ve Higroskopik Tozlar

- Doğru Toz Valfini Seçmek: Geleneksel Valf Türlerinin Ötesindeki Temel Kriterler

- SSS