Чому виникає засмічення порошком: мостоутворення, ратголінг і зупинка потоку

Основні причини: зчеплення частинок, аерація та геометрія частинок

Коли порошок погано тече, це зазвичай пов'язано з трьома основними проблемами: зчепленням частинок між собою, наявністю повітряних бульбашок і фактичною формою цих частинок. Зчеплення відбувається тоді, коли сили між окремими зернами стають достатньо сильними, щоб подолати силу тяжіння, утворюючи грудки замість плавного руху. Повітряні кармані всередині порошку порушують загальну щільність, що може спричинити різноманітні проблеми з течією — від неочікуваного руху, подібного до рідини, до раптової втрати повітряної опори. Форма частинок також має значення. Неправильні форми, такі як лусочки або деревоподібні дендрити, схильні механічно зачіпатися одна за одну, тоді як дуже маленькі частинки менше 50 мікронів мають таку велику площу поверхні відносно своєї ваги, що стають надто липкими. Коли вологість перевищує 5%, усередині шару порошку починають утворюватися капілярні містки, ефективно перетворюючи матеріал, який має текти, на щось подібне до суцільного блоку. Ці поєднані ефекти призводять до «мертвих зон» у технологічному обладнанні, де матеріал застрягає, створюючи типові проблеми, як-от «мостування», коли арка блокує вихідний отвір, або «воронкування», коли весь матеріал протікає лише через один центральний канал, залишаючи навколишній матеріал складеним по краях.

Вплив на надійність процесу та простої

Коли виникають проблеми з течією на виробничих лініях, це серйозно впливає як на ефективність, так і на фінансові результати. Ручне розблокування зупиняє весь процес на кілька годин поспіль, і кожен такий випадок обходиться компаніям приблизно в 10 тис. доларів збитків. Ще гірше те, що нестабільний випуск продукту створює безліч проблем, включаючи неоднорідні партії, втрату сировини та зниження виходу продукту на 15–30%. Для тих, хто працює з абразивними речовинами, постійні засмічення означають швидке зношування обладнання, що щороку збільшує витрати на обслуговування приблизно на 40%. Візьмемо, наприклад, гігроскопічні матеріали, такі як API або цемент: ці речовини вбирають вологу і перетворюються на кам’яні пробки, що призводять до повної зупинки системи лише для того, щоб її очистити. Останнє дослідження 2023 року щодо обробки насипних матеріалів показало, що підприємства, які стикаються з проблемами течії один раз на тиждень, мають зниження загальної ефективності обладнання приблизно на 22%, тому цілком логічно інвестувати в профілактичні заходи, якщо ми хочемо, щоб наші системи стабільно працювали з дня на день.

Інженерні рішення для порошкових клапанів: конструкція повного прохідного перетину та еластичне ущільнення

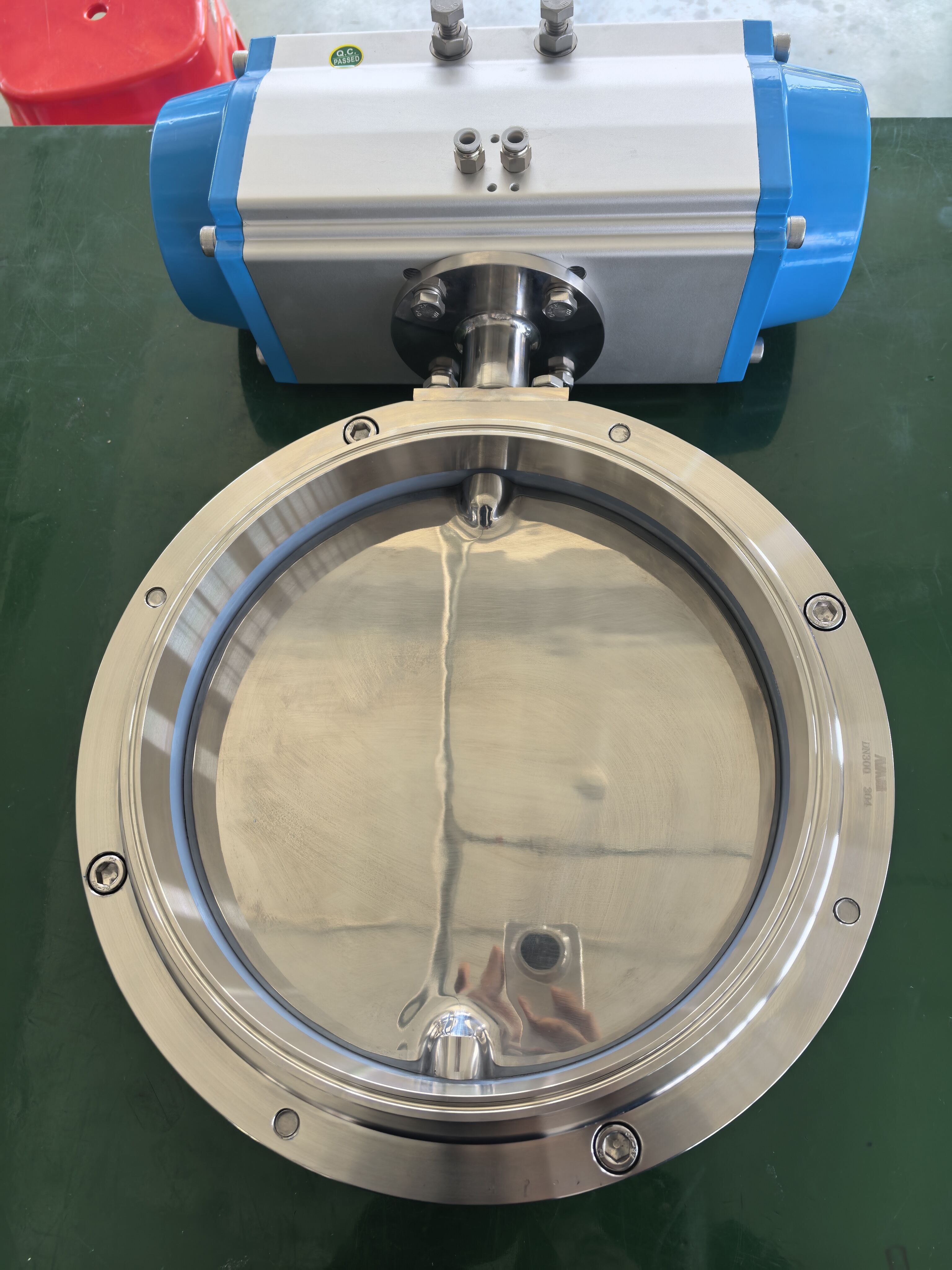

Повний прохідний перетин потоку усуває мертві зони та сприяє скиданню за рахунок гравітації

Повні порошкові клапани мають велику перевагу у тому, що точно відповідають діаметру трубопроводу, тому немає прихованих місць, де порошок може застрягати й накопичуватися з часом. Конструкція чудово працює завдяки силі тяжіння, що допомагає запобігти тим дратівливим проблемам, як-от заклинювання або утворення порожнин, які турбують звичайні клапани з обмеженнями. Коли клапан зберігає однаковий поперечний переріз на всій довжині, це значно зменшує опір потоку у порівнянні з конструкціями із меншим прохідним отвором. Деякі випробування показали зниження близько 90%, що суттєво впливає на безперебійну роботу обладнання. Оскільки ці клапани забезпечують максимально відкритий шлях, матеріали, такі як силіка та цемент, які схильні до склеювання або вбирання вологи, можуть повністю витікати без необхідності додаткового обладнання для вібрації або подачі повітря. Це економить як час, так і кошти на технічному обслуговуванні.

Механізм гумового рукава: стиснення за допомогою штирка та самозачищення

Удосконалені порошкові клапани мають еластомерну манжету, яка створює ущільнення за рахунок радіального стиснення й добре адаптується до різних розмірів частинок. У разі зняття навантаження манжета пружно повертається у вихідне положення, створюючи так званий ефект "зворотного стрибка", що сприяє очищенню поверхні ущільнення від залишків матеріалу. Цей механізм очищення особливо ефективний при роботі з липкими речовинами, які зустрічаються в фармацевтичному виробництві, де накопичення залишків часто призводить до передчасного виходу клапанів з ладу. Порівняно з традиційними жорсткими сідлами, ці гнучкі манжети краще витримують невеликі пошкодження та знос без протікання, завдяки чому тривалий час не потребують обслуговування. За даними окремих польових випробувань, необхідність у технічному обслуговуванні скорочується приблизно втри-п'ять разів у процесах роботи з насипними матеріалами, хоча реальні результати можуть варіюватися залежно від конкретних умов та типів оброблюваних матеріалів.

Перевірка продуктивності порошкових клапанів: абразивні, липкі та гігроскопічні порошки

Дуже важливо правильно підібрати клапани при роботі з проблемними порошками, такими як силіка, цемент і фармацевтичні інгредієнти, що називаються АФІ. Ці матеріали серйозно ускладнюють стабільність потоку. Абразивні матеріали поступово руйнують деталі, тоді як липкі речовини прилипають всюди, де тільки можуть. І не треба навіть згадувати про гігроскопічні матеріали, які вбирають вологу з повітря та перетворюються на тверді грудки, із якими ніхто не бажає мати справи. Проведення випробувань у всіх цих складних умовах є обов’язковим, якщо підприємства хочуть, щоб їхні системи прослужили довго. Ніхто не любить неочікувані зупинки, особливо враховуючи, що, за даними галузевих звітів 2023 року, вони коштують близько сімсот сорок тисяч доларів щороку на кожен завод. Такі витрати швидко накопичуються.

Приклад із практики: транспортування силіки, цементу та порошкоподібних АФІ без жодного випадку закупорки

Реальні застосування підтверджують ефективність спеціально розроблених клапанів для порошків:

- Обробка силіки клапани з зносостійкими вставками забезпечили безперервну передачу протягом 12 місяців без закупорок, незважаючи на високу абразивність матеріалу.

- Цементні операції повні прохідні клапани з гравітаційним приводом усунули утворення «воронок», подолавши природну зчепність цементу та досягнувши 99,8% часу безвідмовної роботи.

- Передача API у фармацевтичних умовах самозачищувальні гумові манжети запобігли утворенню комів через вологу, забезпечуючи стабільність партій без жодних блокувань протягом 18 місяців.

Ці результати демонструють, як спеціально розроблені клапани вирішують проблеми течії матеріалів, скорочуючи витрати на обслуговування на 45% порівняно з традиційними типами клапанів.

Вибір правильного клапана для порошків: ключові критерії, що виходять за межі традиційних типів клапанів

Вибір правильного порошкового клапана означає звертання уваги не тільки на базові характеристики, такі як робочий тиск. Велике значення мають матеріали. Еластомери та металеві деталі повинні витримувати знос від таких частинок, як силіка, або бути стійкими до руйнування при контакті з хімічними речовинами, чутливими до вологи. Щодо того, наскільки добре порошки проходять через систему, велику роль відіграє конструкція. Клапани повного прохідного перерізу є чудовим варіантом, оскільки вони позбавляють дратівливих мертвих зон, де матеріал може застрягати — це особливо важливо для порошків, схильних до злипання, наприклад, цементу. Умови експлуатації клапана також визначають інші вимоги. Підприємства харчової промисловості потребують клапанів, що відповідають суворим стандартам гігієни, тоді як об’єкти, що працюють з вибухонебезпечним пилом, потребують клапанів, які відповідають нормам ATEX. Фактори технічного обслуговування суттєво впливають на загальні витрати. Дослідження показують, що клапани з самозачистними гумовими рукавами скорочують простої приблизно на 40% краще, ніж традиційні механічні ущільнення, коли йдеться про масові матеріали. Завжди перевіряйте роботу клапана з тими порошками, які фактично використовуються у виробництві. Те, що ідеально працює з легко текучими гранулами, може повністю відмовити при роботі з липкими адгезійними матеріалами. Звертайте увагу на загальні витрати протягом усього терміну експлуатації, оскільки непередбачені зупинки коштують галузям близько 740 тис. доларів США щороку, згідно з останніми галузевими звітами.

Часто задані питання

- Що спричиняє засмічення порошком у промислових системах? Засмічення порошком зазвичай викликається зчепленням частинок, пастками повітряних бульбашок і нерегулярною формою частинок, що перешкоджає плавному руху.

- Як впливають збої в подачі на надійність процесу? Збої в подачі призводять до неефективності, частого простою системи та фінансових втрат через необхідність ручного прочищення, нестабільні партії продукції та підвищений знос обладнання.

- Які переваги повнопрохідних порошкових клапанів? Повнопрохідні порошкові клапани узгоджуються з діаметром трубопроводу, щоб усунути мертві зони, зменшити опір потоку на 90% і запобігти таким проблемам, як місткування та виколодження.

- Чому еластомерні манжети є перевагою у конструкції клапанів? Еластомерні манжети забезпечують ущільнення за принципом стискання та самозачищення, що ефективно усуває залишки і подовжує термін служби клапана порівняно з традиційними конструкціями.

- Як спеціально розроблені клапани покращують обробку важких порошків? Конструкція клапанів адаптована до різних типів частинок, забезпечуючи безперервну передачу та мінімізуючи потребу у технічному обслуговуванні, при цьому підтримуючи високу тривалість роботи обладнання.

- Які фактори слід враховувати при виборі порошкових клапанів? При виборі потрібного порошкового клапана слід враховувати міцність матеріалу, стабільність потоку, стандарти експлуатаційного середовища та наслідки щодо технічного обслуговування.

Зміст

- Чому виникає засмічення порошком: мостоутворення, ратголінг і зупинка потоку

- Інженерні рішення для порошкових клапанів: конструкція повного прохідного перетину та еластичне ущільнення

- Перевірка продуктивності порошкових клапанів: абразивні, липкі та гігроскопічні порошки

- Вибір правильного клапана для порошків: ключові критерії, що виходять за межі традиційних типів клапанів

- Часто задані питання