Klíčová role nafukovacích těsnění při zajištění aerodynamiky a akustiky vysokorychlostních vlaků

Řešení aerodynamických a akustických výzev pomocí nafukovacích těsnění dveří vlaků

Když rychlovlaky dosáhnou rychlosti kolem 300 km/h a více, čelí významným aerodynamickým silám, které mohou přesáhnout 2 kPa. Tyto síly vytvářejí velké rozdíly tlaku napříč dveřmi vlaku, což značně prověřuje jejich těsnost. Běžná pryžová těsnění již nestačí, protože změny teploty mezi -30 a +30 stupni Celsia a trvalé vibrace způsobují vznik štěrbin, jimiž může unikat vzduch. Proto mnohé moderní vlaky nyní používají nafukovací těsnění. Tato speciální těsnění se při potřebě rozepnou až na 150 % své původní velikosti, takže dokážou vyplnit jakékoli nepravidelné mezery. Výsledkem je výrazně tišší prostředí uvnitř kabiny, protože venkovní hluk klesne přibližně o 12 až 15 decibelů. To usnadňuje život dopravcům, kteří musí dodržovat přísná pravidla Evropské unie týkající se hladin hluku stanovených směrnicí 2020/367.

Jak nafukovací těsnění kompenzují změny šířky štěrbin za dynamických provozních podmínek

Nafukovací těsnění kompenzují tři hlavní příčiny změny velikosti mezery: ohyb konstrukcí při akceleraci a brždění, rozdíly v tepelné roztažnosti hliníkových dveří ve srovnání s kompozitními karoseriemi při změnách teploty a postupné opotřebení, které se hromadí po stovkách tisíc otevření dveří (často přesahuje 500 000 cyklů). Tato těsnění kompenzují změny regulací vnitřního tlaku, obvykle mezi 2 až 6 bar. Tím zůstává těsnění dostatečně utažené s rezervou asi půl milimetru až něco málo přes milimetr. I při náhlém poklesu tlaku, například při vjezdu do tunelu nebo při předjíždění jiných vozidel na vysoké rychlosti, těsnění těmto výzvám poměrně dobře odolávají.

Studie případu: Řízení hluku a tlaku ve vysokorychlostních vlacích Shinkansen a TGV

Vidíme skutečná zlepšení díky nedávnému využití této technologie. Vezměme si například nové japonské vlaky Shinkansen N700S – podařilo se jim snížit hluk pronikající dveřmi o přibližně 40 % při průjezdu tunely díky těmto speciálním nafukovacím těsněním. A ve Francii ukázaly prototypy TGV M také něco zajímavého. Když silný vítr zasáhne tyto vlaky, stejná těsnicí technologie udržuje změny tlaku v kabině pod kontrolou na úrovni asi 200 Pa za sekundu nebo méně. To znamená, že cestující již nepociťují nepříjemný tlak v uších. Všechno to ukazuje, že moderní návrhy vlaků jsou čím dál lepší v izolaci hluku i v řízení tlaku vzduchu uvnitř kabin, což celkově výrazně zvyšuje pohodlí jízdy.

Rostoucí uplatňování nafukovacích těsnění v nadstandardních systémech rychlodrážní dopravy

Nafukovací těsnění se v poslední době stávají standardem přibližně u tří čtvrtin všech nových projektů vysokorychlostních železnic po celé Evropě a v částech Asie. Proč? Existují totiž nové průmyslové normy, jako je ISO 22180 z roku 2023, která se specificky zabývá prouděním vzduchu kolem součástí vlaků, a EN 45545-2 týkající se požadavků na požární bezpečnost. Ale nejde tu jen o splnění povinností vyplývajících z regulativ. Skutečnou změnu přináší životnost těchto těsnění ve srovnání s tradičními silikonovými. Hovoříme o životnosti delší přibližně o 30 až dokonce 50 procent, než je nutné je vyměnit. To znamená, že mechanici nemusí tolik často provádět údržbu na vlacích, což samozřejmě snižuje náklady na práci i celkové náklady spojené s provozem rozsáhlých dopravních sítí.

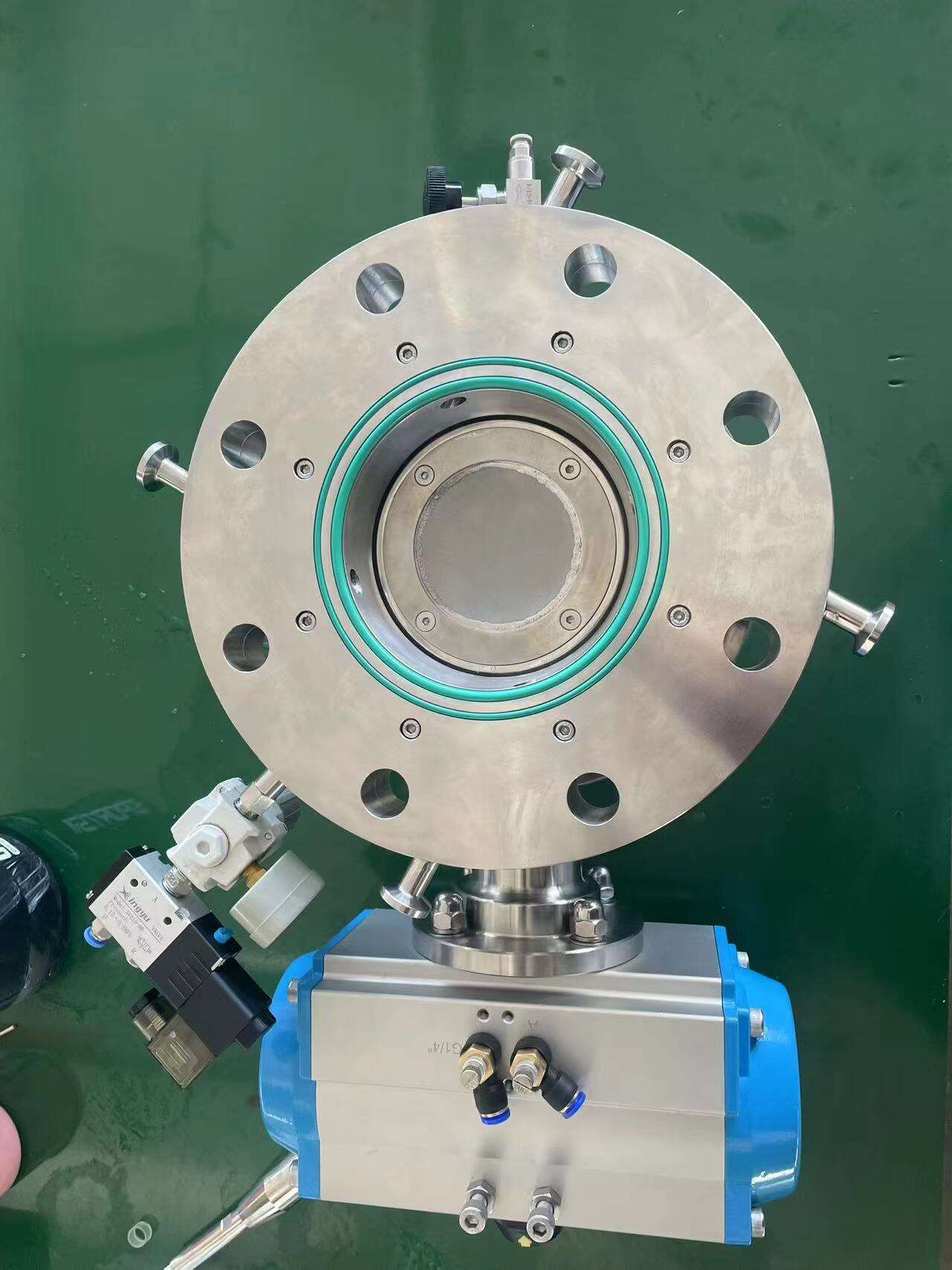

Aktivační mechanismy a integrace systémů nafukovacích těsnění v železničních aplikacích

Cyklus nafukování a vypouštění: Odolnost a provozní životnost nafukovacích těsnění

Nafukovací těsnění dnes vydrží více než 100 tisíc nafukovacích cyklů, než se začnou projevovat známky opotřebení, hlavně díky tomu, že jsou vyrobena z odolných elastomerů s dodatečnými vrstvami proti opotřebení. Výzkum provedený v různých evropských železničních systémech v roce 2023 ukázal také něco zajímavého. Těsnění s dvojkomorovým designem si uchovala přibližně 98 procent původní tlakové pevnosti i po osmi plných letech nepřetržitého používání. Čím je tato těsnění tak dlouhodobá? Několik důležitých konstrukčních prvků spolupracuje. Za prvé, materiály použité splňují normu EN 45545:2015, což znamená lepší odolnost proti požáru. Dále je tu tloušťka stěny, obvykle mezi 2,5 a 4 milimetry, která brání přetížení materiálu během provozu. A konečně, většina moderních konstrukcí je vybavena vestavěnými pojistnými ventily, které zastaví proces nafukování, jakmile dosáhne přibližně 8 liber na čtvereční palec, čímž udržují všechno v bezpečných mezích.

Pneumatické řídicí systémy pro přesné a časově přesné nasazení těsnění

Mikroprocesorem řízené pneumatické systémy nasazují těsnění během 0,5–1,2 sekundy, reakcí na aktuální data o tlaku v kabině. Tyto systémy zajišťují spolehlivý provoz za různých podmínek, včetně změn nadmořské výšky až do 2 500 metrů – klíčové pro trasy jako je dálniční tunel Gotthard. Mezi specifikace moderních řídicích jednotek patří:

| Parametr | Specifikace |

|---|---|

| Doba odezvy | <0,5 sekundy |

| Provozní tlak | 6–8 psi |

| Frekvence úniku | <0,1 % ztráty objemu/hodinu |

Tato úroveň přesnosti umožňuje bezproblémovou integraci do automatizovaného provozu vlaků při zachování dlouhodobé spolehlivosti.

Synchronizace s systémy ovládání dveří pro spolehlivé aktivace těsnění

Těsnění fungují ve spolupráci se systémem dveří, takže začnou nafukovat přibližně 200 milisekund před tím, než se dveře skutečně zavřou, a zůstávají nafouknuté až do okamžiku, kdy je někdo znovu otevře. Při testování na italských vlacích ETR 1000 tyto systémy rovněž vykázaly úžasné výsledky – přibližně 99,9% spolehlivosti po 15 tisících cyklech. Jak je to možné? Díky záložním senzorům, které dokážou detekovat polohu s přesností jednoho milimetru, a dvěma samostatným vzduchovým kanálům pro zajištění redundance. Tlak je nepřetržitě monitorován s měřením přesnosti na desetinu libry na čtvereční palec. Všechno to zajišťuje bezchybný chod i v náročných reálných podmínkách, kdy mohou být dveře prudce zabouchnuty nebo vystaveny extrémnímu počasí.

Výběr materiálu a odolnost proti prostředí nafukovacích těsnění

Volba správných materiálů velmi záleží, když jednáme o náročné prostředí. EPDM nadále dominuje trhu s podílem kolem 68 %, hlavně proto, že dobře odolává poškození ozónem a spolehlivě funguje mezi minus 40 stupni Celsia a plus 120 stupni. Pro oblasti s prudkými výkyvy teplot, jako jsou polární oblasti nebo horké pouště, se stává preferovanou volbou silikon, protože zvládá mnohem širší rozsah – od mínus 80 až do 230 stupňů Celsia. Pobřežní instalace často spoléhají na fluorokarbon, protože tento materiál vykazuje mnohem lepší odolnost vůči chemikáliím ve srovnání s EPDM. Testy ukazují, že fluorokarbon vydrží přibližně čtyřikrát déle při expozici slané vodě podle standardních průmyslových hodnocení, což vysvětluje, proč jej mnozí výrobci uvádějí pro námořní aplikace, i přes vyšší náklady.

Zesilovací tkaniny pro zvýšenou strukturální stabilitu za tlaku

Moderní těsnění musí odolávat vysokému vnitřnímu tlaku a zároveň zabránit nadměrnému bočnímu roztažení, proto výrobci často přidávají vrstvy z aramidových vláken nebo polyesterní mřížky jako vyztužení. Tyto materiály snižují radiální roztažení přibližně na polovinu při provozním tlaku 3 bar ve srovnání s běžnými těsněními bez takového vyztužení. Co je důležitější, je jejich výkon v průběhu času. Po milionu cyklů při frekvenci 2 Hz stále udržují průhyb pod 0,5 mm. Taková stabilita velmi důležitá pro udržení vzduchotěsnosti i při dosažení extrémních rychlostí kolem 300 km/h. Bez tohoto druhu inženýrského řešení by těsnění selhala již dlouho před dosažením tak náročných podmínek.

Vliv expozice UV zářením, ozónem a extrémními teplotami na životnost těsnění

Testy urychlující proces stárnutí ukazují, že silikonové materiály se rozkládají rychleji při expozici UV záření v subtropických klimatických podmínkách. Po přibližně 5 000 hodinách expozice při 85 wattech na metr čtvereční ztrácejí tyto silikony okolo 40 % své původní pružnosti. Fluorouhlíkové materiály vyprávějí jiný příběh – udržují přibližně 90 % své pružnosti i po podobně dlouhém testování. Pokud se podíváme na reálné aplikace, polemická data shromážděná podél japonské vysokorychlostní železniční tratě Tokaido Shinkansen ukazují také zajímavé výsledky. Těsnění z kompozitního EPDM textilu použitá na této trati vydrží průměrně přibližně sedm let, což je velmi působivé s ohledem na to, že místní koncentrace ozónu podle zprávy JR East o údržbě z roku 2023 pravidelně přesahuje 80 částic na miliardu. Tyto zjištění zdůrazňují, jak důležitý význam má výběr materiálu v závislosti na environmentálních faktorech.

Vyvážení flexibility a dlouhodobého degradačního procesu materiálů v náročných prostředích

Nejúčinnější návrhy těsnění kombinují vyztužující textilie s elastomery přizpůsobenými konkrétním provozním zatížením – EPDM pro oblasti s vysokou koncentrací ozónu, HNBR pro expozici palivem a silikon pro extrémní tepelné cykly. Tento přizpůsobený přístup snížil frekvenci výměn o 60 % ve vozech souprav TGV na Středozemním moři, což vyplývá z 15letých provozních dat.

Zohlednění návrhu a konstrukce u speciálních nafukovacích těsnění

Definování geometrie a směru roztažení: axiální versus radiální nafukování

Tvar těsnění hraje velkou roli v tom, jak dobře fungují u různých typů dveří. Když mluvíme o axiálním nafukování, což znamená roztažení ve směru rámu dveří, tak tato těsnění dosahují nejlepšího výkonu na rovných plochách bez zakřivení. Vytvářejí rovnoměrný tlak po celé kontaktní ploše. Na druhou stranu radiační nafukování funguje lépe u těch obtížných zakřivených nebo nepravidelných prostor, protože se rozšiřuje směrem ven z místa uchycení. Průmyslový výzkum z minulého roku ukázal, že návrhy radiálních těsnění snižují únik vzduchu o přibližně 15–20 procent ve srovnání s tradičními variantami, pokud jsou použity u dveří s komplexním tvarem nebo úhly. To je činí obzvláště užitečnými pro komerční budovy, kde není vždy možné dosáhnout dokonalého zarovnání mezi rámem dveří a stěnami.

| Typ nafukování | Rozsah tlaku (kPa) | Vyrovnání mezery | Typický scénář použití |

|---|---|---|---|

| Osový | 40–60 | ±5 mm | Rovné rámy dveří |

| Radiální | 70–90 | ±12 mm | Zakřivené/úhlové rozhraní |

Optimalizace tlaku nafukování pro účinné těsnění a pohodlí cestujících

Správné nastavení tlaku během kalibrace je klíčové pro kvalitní těsnění a zamezení poškození dveří nebo jejich nestabilnímu chování. Pokud je tlak příliš nízký, může docházet k úniku vzduchu mezery. Naopak příliš vysoký tlak způsobuje deformaci dílů. Moderní řídicí technologie udržuje provozní tlak v rozmezí přibližně 55 až 75 kilopascalů. Testy provedené minulý rok ukázaly, že toto rozmezí snižuje hladinu hluku o zhruba 6,2 decibelu, jak uvádí výzkum firmy RailTech. Systém tak najde optimální bod, kdy dosáhne potřebného utlumení bez předčasného opotřebení.

Zahrnutí nafukovacích těsnění do procesu návrhu v rané fázi za účelem vyhnutí se dodatečné montáži

Dřívější integrace během modelování v CADu předchází nákladným přepracováním později ve vývojovém procesu. Podle Transit Engineering Journal (2021), díky proaktivnímu začlenění těsnění se pozdní úpravy snížily o 82 %. Jeden japonský provozovatel snížil počet prototypů o 65 % poté, co začal používat parametrické modely těsnění synchronizované s simulacemi pohonu dveří.

Spolupráce s výrobci těsnění během počátečních fází návrhu

Zapojení výrobců těsnění již v rané fázi umožňuje testování kompatibility materiálů za reálných podmínek. Evropský výrobce vlaků snížil poruchy způsobené vibracemi o 41 % tím, že společně vyvíjel těsnicí profily ze silikonu vyztužené textilií už během fáze ověřování konceptu, nikoli až ve fázi výroby nástrojů. Tento společný inženýrský přístup zvyšuje spolehlivost a zkracuje dobu nutnou k uvedení výrobku na trh.

Mechanická integrace a provozní výhody nafukovacích těsnění

Způsoby upevnění: mechanické svěrné spoje vs. lepené spoje

Pokud jde o udržování správného zarovnání, mechanické upínání opravdu vyniká. Nedávná studie z roku 2024 zabývající se kolejovým inženýrstvím zjistila, že tyto systémy udržely přibližně 92 % své původní polohy, i když prošly půl milionem cyklů nafukování. Na druhou stranu lepení může snížit hmotnost dveřních systémů o 18 % až 22 %. Nevýhodou je však nutnost důkladné přípravy povrchů, aby odolaly bočním pohybům +/- 2,5 mm při vysoké rychlosti vlaku. U těsnicích aplikací vykazují textilií vyztužená nafukovací těsnění až trojnásobnou odolnost proti trhání ve srovnání s běžnými plnými konstrukcemi. Díky tomu dobře fungují jak s upínacími, tak lepicími metodami, pokud se pracuje v běžných rozsazích tlaku na kolejích kolem 0,8 až 1,2 liber na čtvereční palec.

Zamezení nesprávnému zarovnání a vytažení během cyklů nafukování

Přesně lisované kanály udržují boční roztažení pod 0,4 mm při rychlém nafukování, což je skutečně důležité pro stabilitu při rychlostech nad 300 km/h. Do těchto těsnění jsme integrovali křížem vyztužený nylonový pás, který podle minuloročního výzkumu z Polymer Engineering Journal snižuje namáhání koncových bodů přibližně o dvě třetiny. To pomáhá zabránit vytlačování materiálu i při brzdných silách až 1,8G při nouzovém brzdění. Výsledky terénních testů ukázaly, že tato těsnění zachovávají svou vzduchotěsnost během asi deseti milionů cyklů změny tlaku. To odpovídá přibližně tomu, co bychom očekávali po 25 letech intenzivního provozu za reálných podmínek.

Lehká konstrukce a výhody v celkových nákladech životního cyklu oproti tuhým těsnicím systémům

Použití nafukovacích těsnění snižuje hmotnost dveřní sestavy o 40 až 60 procent ve srovnání s tradičními kovovými těsněními, což se ročně překládá přibližně na úsporu 12 tisíc kilowatt hodin na každou soupravu vlaku. Modulární konstrukce umožňuje mechanikům vyměnit pouze poškozené části, místo aby museli při údržbě vyjímat celé systémy, čímž podle průmyslových zpráv došlo za deset let ke snížení nákladů na opravy zhruba o třetinu. Tato těsnění velmi dobře fungují, jsou-li vyrobena z materiálů EPDM odolných proti korozi, a vydrží více než osm let, i v náročných podmínkách pobřeží, kde by slaný vzduch běžné gumové komponenty během měsíců zničil.

Sekce Často kladené otázky

K čemu se v rychlostních vlacích používají nafukovací těsnění?

Nafukovací těsnění v rychlostních vlacích slouží k udržování vzduchotěsnosti za dynamických podmínek, snižují hluk o 12 až 15 decibelů a splňují tak předpisy EU týkající se hluku.

Jak kompenzují nafukovací těsnění mezery způsobené pohybem vlaku?

Nafukovací těsnění upravují svůj vnitřní tlak, obvykle mezi 2 až 6 bar, aby se přizpůsobila konstrukčním změnám způsobeným akcelerací, brzděním a teplotními výkyvy.

Které materiály jsou běžně používány pro nafukovací těsnění?

Běžné materiály pro nafukovací těsnění zahrnují EPDM pro prostředí s vysokým obsahem ozónu, silikon pro extrémní tepelné podmínky a fluorokarbon pro námořní aplikace.

Jaké výhody nabízejí nafukovací těsnění ve srovnání s tradičními těsněními?

Nafukovací těsnění nabízejí výhody, jako je lepší odolnost, delší životnost, lehká konstrukce a zvýšená těsnost v náročných prostředích.

Obsah

-

Klíčová role nafukovacích těsnění při zajištění aerodynamiky a akustiky vysokorychlostních vlaků

- Řešení aerodynamických a akustických výzev pomocí nafukovacích těsnění dveří vlaků

- Jak nafukovací těsnění kompenzují změny šířky štěrbin za dynamických provozních podmínek

- Studie případu: Řízení hluku a tlaku ve vysokorychlostních vlacích Shinkansen a TGV

- Rostoucí uplatňování nafukovacích těsnění v nadstandardních systémech rychlodrážní dopravy

- Aktivační mechanismy a integrace systémů nafukovacích těsnění v železničních aplikacích

- Výběr materiálu a odolnost proti prostředí nafukovacích těsnění

-

Zohlednění návrhu a konstrukce u speciálních nafukovacích těsnění

- Definování geometrie a směru roztažení: axiální versus radiální nafukování

- Optimalizace tlaku nafukování pro účinné těsnění a pohodlí cestujících

- Zahrnutí nafukovacích těsnění do procesu návrhu v rané fázi za účelem vyhnutí se dodatečné montáži

- Spolupráce s výrobci těsnění během počátečních fází návrhu

- Mechanická integrace a provozní výhody nafukovacích těsnění

- Způsoby upevnění: mechanické svěrné spoje vs. lepené spoje

- Zamezení nesprávnému zarovnání a vytažení během cyklů nafukování

- Lehká konstrukce a výhody v celkových nákladech životního cyklu oproti tuhým těsnicím systémům

- Sekce Často kladené otázky