Il Ruolo Fondamentale delle Guarnizioni Gonfiabili nell'Aerodinamica e nell'Acustica dei Treni ad Alta Velocità

Affrontare le Sfide Aerodinamiche e Acustiche con Guarnizioni Gonfiabili per Porte dei Treni

Quando i treni ad alta velocità raggiungono circa 300 km/h o più, sono soggetti a forze aerodinamiche elevate che possono superare i 2 kPa. Queste forze generano notevoli differenze di pressione sui portelli dei treni, mettendo alla prova la loro tenuta. Le guarnizioni in gomma standard non sono più sufficienti, poiché le variazioni di temperatura tra -30 e +30 gradi Celsius, unite alle continue vibrazioni, provocano la formazione di fessure attraverso cui l'aria può infiltrarsi. Per questo motivo, molti treni moderni utilizzano ora guarnizioni gonfiabili. Queste guarnizioni speciali si espandono fino al 150% in più quando necessario, adattandosi perfettamente a eventuali aperture di forma irregolare. Il risultato? Un ambiente interno molto più silenzioso, grazie a una riduzione del rumore esterno di circa 12-15 decibel. Ciò facilita il rispetto delle rigorose normative UE sui livelli di rumore stabilite dalla direttiva 2020/367 da parte delle compagnie ferroviarie.

Come le Guarnizioni Gonfiabili Compensano le Variazioni di Fessura in Condizioni Operative Dinamiche

Le guarnizioni gonfiabili compensano tre cause principali per cui le dimensioni degli interstizi cambiano: quando le strutture si flettono durante le fasi di accelerazione e frenata, a causa delle differenze di espansione tra porte in alluminio e carrozze in materiale composito in seguito a variazioni di temperatura, e per l'usura progressiva accumulatasi dopo centinaia di migliaia di aperture delle porte (spesso superando i 500.000 cicli). Queste guarnizioni si adattano regolando la propria pressione interna, solitamente compresa tra 2 e 6 bar. Ciò mantiene la tenuta sufficientemente stretta con un margine di circa mezzo millimetro fino a oltre un millimetro. Anche in caso di brusche cadute di pressione, come quando si entra in un tunnel o si sorpassa un altro veicolo ad alta velocità, le guarnizioni resistono piuttosto bene a queste sollecitazioni.

Caso di studio: Controllo del rumore e della pressione nei treni ad alta velocità Shinkansen e TGV

Stiamo assistendo a miglioramenti concreti grazie alle recenti applicazioni di questa tecnologia. Prendiamo ad esempio i nuovi treni giapponesi Shinkansen N700S: sono riusciti a ridurre del circa 40% il rumore che penetra attraverso le porte quando passano nei tunnel, grazie a speciali guarnizioni gonfiabili. E in Francia, i prototipi del TGV M hanno mostrato qualcosa di interessante. Quando questi treni sono colpiti da venti forti, la stessa tecnologia di sigillatura mantiene le variazioni di pressione nella cabina sotto controllo, a circa 200 Pa al secondo o meno. Ciò significa che i passeggeri non avvertono più quel fastidioso senso di pressione alle orecchie. Tutto ciò dimostra che i progetti moderni dei treni stanno migliorando sia nell'insonorizzazione sia nella gestione della pressione dell'aria all'interno delle cabine, rendendo il viaggio complessivamente molto più confortevole.

Crescente adozione di guarnizioni gonfiabili nei sistemi ferroviari ad alta velocità di nuova generazione

Le guarnizioni gonfiabili stanno diventando la norma oggi per circa i tre quarti di tutti i nuovi progetti ferroviari ad alta velocità in Europa e in alcune parti dell'Asia. Perché? C'è tutta una questione legata al rispetto delle più recenti norme del settore, come l'ISO 22180 del 2023, che riguarda specificamente il flusso d'aria attorno ai componenti dei treni, oltre all'EN 45545-2 relativa ai requisiti di sicurezza antincendio. Ma non si tratta solo di soddisfare gli obblighi burocratici. Il vero punto di svolta riguarda la durata effettiva di queste guarnizioni rispetto a quelle tradizionali in silicone. Parliamo di una vita utile più lunga del 30 fino anche al 50 percento prima della sostituzione. Ciò significa minor interventi da parte dei meccanici sui treni per manutenzioni, riducendo ovviamente i costi di manodopera e le spese complessive nella gestione di ampie reti di trasporto pubblico.

Meccanismi di Attivazione e Integrazione di Sistema delle Guarnizioni Gonfiabili nelle Applicazioni Ferroviarie

Ciclo di Gonfiaggio e Sgonfiaggio: Durabilità e Durata Operativa delle Guarnizioni Gonfiabili

Oggi le guarnizioni gonfiabili possono durare ben oltre 100.000 cicli di gonfiaggio prima di mostrare segni di usura, principalmente perché sono realizzate in elastomeri resistenti dotati di strati aggiuntivi contro l'abrasione. Una ricerca condotta nel 2023 su diversi sistemi ferroviari europei ha evidenziato un dato interessante: i design a doppia camera mantengono circa il 98 percento della loro forza originaria di compressione anche dopo otto interi anni di utilizzo continuo. Cosa rende queste guarnizioni così durevoli? Diversi elementi progettuali importanti lavorano insieme. Innanzitutto, i materiali utilizzati rispettano gli standard EN 45545:2015, il che significa che offrono una maggiore resistenza al fuoco. Poi c'è lo spessore della parete, solitamente compreso tra 2,5 e 4 millimetri, che impedisce al materiale di subire sollecitazioni eccessive durante il funzionamento. Infine, la maggior parte dei design moderni è dotata di valvole di sfiato integrate che arrestano il processo di gonfiaggio una volta raggiunti circa 8 libbre per pollice quadrato, mantenendo così tutto entro limiti sicuri.

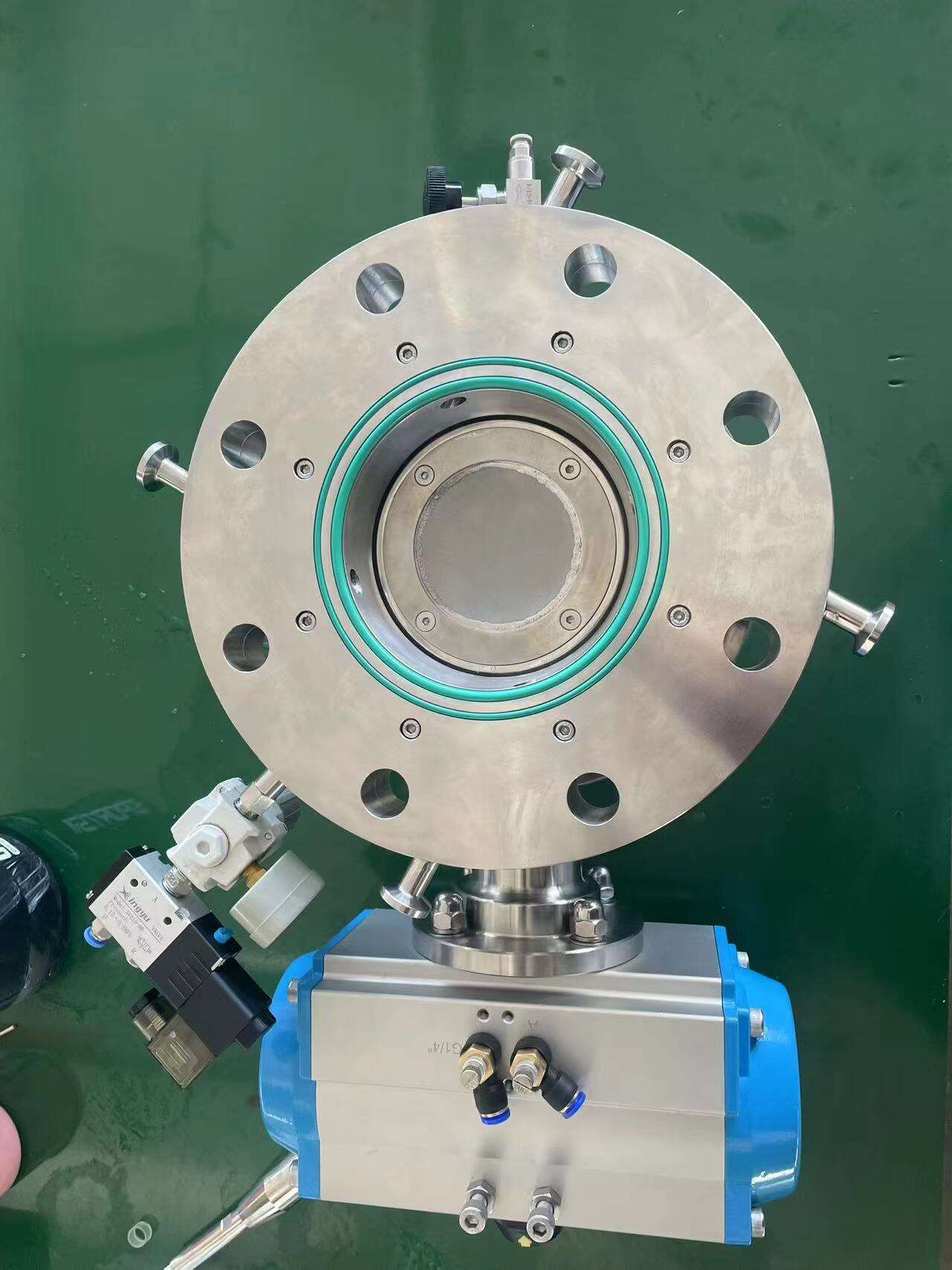

Sistemi di controllo pneumatici per il dispiegamento preciso e tempestivo delle guarnizioni

I sistemi pneumatici controllati da microprocessore dispiegano le guarnizioni in 0,5–1,2 secondi, rispondendo ai dati in tempo reale sulla pressione della cabina. Questi sistemi garantiscono prestazioni affidabili in diverse condizioni, inclusi cambiamenti di altitudine fino a 2.500 metri – fondamentali per percorsi come il Tunnel di Base del Gottardo. Le specifiche per le unità di controllo moderne includono:

| Parametri | Specifiche |

|---|---|

| Tempo di risposta | <0,5 secondi |

| Pressione di funzionamento | 6–8 psi |

| Tasso di perdita | <0,1% di perdita di volume/ora |

Questo livello di precisione consente un'integrazione perfetta nelle operazioni ferroviarie automatizzate mantenendo nel tempo un'elevata affidabilità.

Sincronizzazione con i sistemi di attuazione delle porte per l'attivazione affidabile delle guarnizioni

Le guarnizioni lavorano insieme al sistema della porta in modo che inizino a gonfiarsi circa 200 millisecondi prima che la porta si chiuda effettivamente, rimanendo gonfie fino a quando qualcuno non la riapre. Quando testati sui treni ETR 1000 in Italia, questi sistemi hanno mostrato risultati eccezionali: circa il 99,9% di affidabilità dopo 15.000 cicli. Come? Grazie a sensori di backup in grado di rilevare la posizione con una precisione di un solo millimetro e a due canali d'aria separati per garantire ridondanza. La pressione viene monitorata costantemente con misurazioni accurate fino a un decimo di libbra per pollice quadrato. Tutto ciò assicura il corretto funzionamento anche in condizioni difficili, come nel caso in cui le porte vengano sbattute o esposte a condizioni meteorologiche estreme.

Selezione dei Materiali e Resistenza Ambientale delle Guarnizioni Gonfiabili

La scelta dei materiali giusti è fondamentale quando si opera in ambienti aggressivi. L'EPDM continua a dominare il mercato con una quota del 68% circa, principalmente perché resiste bene ai danni causati dall'ozono e funziona in modo affidabile tra meno 40 gradi Celsius e più 120. In zone dove le temperature variano drasticamente, come nelle regioni artiche o nei deserti caldi, il silicone diventa l'opzione preferita, poiché sopporta escursioni termiche molto più ampie, da -80 fino a 230 gradi. Le installazioni costiere ricorrono spesso ai fluorocarburi, un materiale che resiste ai prodotti chimici molto meglio dell'EPDM. I test dimostrano che, secondo le valutazioni standard del settore, il fluorocarburo dura circa quattro volte di più in condizioni di esposizione all'acqua salata, spiegando così perché molti produttori lo specificano per applicazioni marine nonostante i costi superiori.

Tessuti di Rinforzo per una Maggiore Integrità Strutturale Sotto Pressione

Le guarnizioni moderne devono gestire alte pressioni interne riducendo al contempo l'espansione laterale eccessiva, quindi i produttori spesso aggiungono strati in fibra aramidica o rete in poliestere come rinforzo. Questi materiali riducono l'espansione radiale di circa la metà durante il funzionamento a una pressione di 3 bar, rispetto alle guarnizioni standard senza tale rinforzo. Ciò che è ancora più importante è il loro comportamento nel tempo. Dopo aver effettuato un milione di cicli alla frequenza di 2 Hz, queste guarnizioni rinforzate mantengono ancora la deflessione inferiore a 0,5 mm. Una stabilità di questo tipo è fondamentale per mantenere una tenuta ermetica anche quando i veicoli raggiungono velocità elevate intorno ai 300 km/h. Senza questo tipo di ingegnerizzazione, le guarnizioni si romperebbero molto prima di arrivare a condizioni così estreme.

Impatto dell'esposizione ai raggi UV, all'ozono e alle temperature estreme sulla durata delle guarnizioni

Test che accelerano il processo di invecchiamento rivelano che i materiali in silicone si degradano più rapidamente quando esposti alla luce UV in climi subtropicali. Dopo circa 5.000 ore di esposizione a 85 watt per metro quadrato, questi siliconi perdono circa il 40% della loro elasticità originaria. I materiali al fluorocarburo raccontano invece una storia diversa, mantenendo circa il 90% della loro flessibilità anche dopo periodi di test simili. Considerando le applicazioni nel mondo reale, i dati raccolti sul campo lungo la linea ferroviaria ad alta velocità Tokaido Shinkansen in Giappone mostrano anche un aspetto interessante. Le guarnizioni composite in tessuto EPDM utilizzate in questo tratto hanno una durata media di circa sette anni, risultato notevole se si considera che i livelli locali di ozono superano regolarmente gli 80 parti per miliardo secondo il rapporto sulla manutenzione di JR East del 2023. Questi risultati evidenziano quanto la scelta dei materiali sia significativa in base ai fattori ambientali.

Bilanciare Flessibilità e Degradazione a Lungo Termine dei Materiali in Ambienti Ostili

I progetti di tenuta più efficaci combinano tessuti di rinforzo con elastomeri abbinati a specifici agenti stressanti ambientali – EPDM per zone ad alta concentrazione di ozono, HNBR per esposizione ai carburanti e silicone per cicli termici estremi. Questo approccio personalizzato ha ridotto la frequenza di sostituzione del 60% nella flotta TGV Mediterraneo, sulla base di 15 anni di dati operativi.

Considerazioni di progettazione e ingegneria per guarnizioni pneumatiche personalizzate

Definizione della geometria e della direzione di espansione: gonfiaggio assiale vs. radiale

La forma delle guarnizioni svolge un ruolo importante nell'efficacia su diversi tipi di porte. Quando si parla di gonfiaggio assiale, che fondamentalmente significa espandersi lungo la direzione del telaio della porta, questo tipo di guarnizioni tende a funzionare meglio su superfici piane prive di curvature. Garantiscono una pressione abbastanza uniforme in tutta l'area di contatto. Al contrario, il gonfiaggio radiale funziona meglio quando si devono affrontare spazi curvi o irregolari, poiché si espande verso l'esterno a partire dal punto di montaggio. Una ricerca industriale dell'anno scorso ha indicato che i design a guarnizione radiale riducono le perdite d'aria di circa il 15-20 percento rispetto alle opzioni tradizionali quando applicati a porte con forme o angoli complessi. Ciò li rende particolarmente utili negli edifici commerciali dove non è sempre possibile ottenere un allineamento perfetto tra telai delle porte e pareti.

| Tipo di gonfiaggio | Intervallo di pressione (kPa) | Compensazione del gioco | Utilizzo tipico |

|---|---|---|---|

| Di linea | 40–60 | ±5 mm | Telai porte dritti |

| Radicale | 70–90 | ±12 mm | Interfacce curve/angolate |

Ottimizzazione della pressione di gonfiaggio per una tenuta efficace e il comfort dei passeggeri

Impostare correttamente la pressione durante la calibrazione è essenziale per garantire una buona tenuta, evitando al contempo danni alle porte o condizioni di pericolo. Se la pressione è insufficiente, l'aria potrebbe fuoriuscire dalle fessure. Tuttavia, se è troppo elevata, le parti iniziano a deformarsi. Le moderne tecnologie di controllo mantengono il funzionamento tra circa 55 e 75 kilopascal. Test effettuati lo scorso anno hanno mostrato che questa gamma riduce i livelli di rumore di circa 6,2 decibel, secondo la ricerca di RailTech. Il sistema individua il punto ottimale in cui attenua il rumore senza logorarsi prematuramente.

Integrazione precoce delle guarnizioni gonfiabili nel processo di progettazione per evitare interventi successivi

L'integrazione anticipata durante la modellazione CAD evita costose riprogettazioni in fasi successive dello sviluppo. Secondo il Transit Engineering Journal (2021), l'inclusione proattiva delle guarnizioni riduce le modifiche in fase avanzata dell'82%. Un operatore giapponese ha ridotto le iterazioni del prototipo del 65% dopo aver adottato modelli parametrici di guarnizioni sincronizzati con simulazioni degli attuatori delle porte.

Collaborazione con i produttori di guarnizioni durante le fasi iniziali di progettazione

Coinvolgere i produttori di guarnizioni fin dall'inizio permette di effettuare test di compatibilità dei materiali in condizioni reali. Un costruttore europeo di treni ha ridotto i guasti indotti dalle vibrazioni del 41% sviluppando congiuntamente profili in silicone rinforzati con tessuto durante la validazione del concetto, anziché attendere fino alla realizzazione degli stampi di produzione. Questo approccio ingegneristico collaborativo migliora l'affidabilità e riduce i tempi di immissione sul mercato.

Integrazione meccanica e vantaggi prestazionali delle guarnizioni gonfiabili

Metodi di fissaggio: bloccaggio meccanico vs. incollaggio adesivo

Per quanto riguarda il mantenimento dell'allineamento, il bloccaggio meccanico si distingue particolarmente. Uno studio recente del 2024 sull'ingegneria ferroviaria ha rilevato che questi sistemi mantengono circa il 92% della loro posizione iniziale anche dopo aver subito mezzo milione di cicli di gonfiaggio. D'altra parte, l'incollaggio adesivo può ridurre il peso del sistema porta da un 18% a un 22%. Il problema, tuttavia, è che le superfici richiedono una preparazione piuttosto accurata per gestire quegli spostamenti laterali di +/- 2,5 mm quando i treni viaggiano ad alta velocità. Per le applicazioni di tenuta, le guarnizioni gonfiabili rinforzate con tessuto resistono alla rottura tre volte di più rispetto ai comuni design solidi. Questo le rende compatibili sia con soluzioni a bloccaggio meccanico che adesive, purché ci si mantenga entro i normali intervalli di pressione ferroviaria compresi tra 0,8 e 1,2 libbre per pollice quadrato.

Prevenzione di fuori allineamento ed estrusione durante i cicli di gonfiaggio

I canali stampati con precisione mantengono l'espansione laterale al di sotto di 0,4 mm durante il gonfiaggio rapido, elemento fondamentale per mantenere l'allineamento a velocità superiori ai 300 km/h. Abbiamo integrato una cinghia in nylon rinforzata trasversalmente che, secondo una ricerca pubblicata lo scorso anno sul Polymer Engineering Journal, riduce i punti di stress di circa due terzi. Questo contribuisce ad impedire che il materiale venga spinto verso l'esterno anche in presenza di forze di frenata d'emergenza fino a 1,8 G. Test sul campo hanno dimostrato che queste guarnizioni mantengono la loro tenuta ermetica anche dopo circa dieci milioni di cicli di pressione. Corrisponde essenzialmente a quanto ci si aspetterebbe dopo 25 anni di utilizzo intensivo in condizioni reali.

Design Leggero e Vantaggi sui Costi del Ciclo di Vita Rispetto ai Sistemi di Tenuta Rigidi

L'uso di guarnizioni gonfiabili riduce il peso dell'assemblaggio delle porte dal 40 al 60 percento rispetto alle guarnizioni metalliche tradizionali, il che si traduce in circa 12 mila chilowattora risparmiati ogni anno per ogni composizione ferroviaria. Il design modulare consente ai meccanici di sostituire solo le sezioni danneggiate anziché rimuovere interi sistemi durante i controlli di manutenzione, una caratteristica che, secondo rapporti del settore, ha ridotto i costi di riparazione di circa un terzo nell'arco di dieci anni. Queste guarnizioni funzionano particolarmente bene quando realizzate con materiali EPDM resistenti alla corrosione, durando oltre otto anni anche in condizioni difficili come quelle costiere, dove l'aria salmastra normalmente distruggerebbe componenti in gomma standard entro pochi mesi.

Sezione FAQ

A cosa servono le guarnizioni gonfiabili nei treni ad alta velocità?

Le guarnizioni gonfiabili nei treni ad alta velocità vengono utilizzate per mantenere una tenuta stagna in condizioni dinamiche, riducendo il rumore da 12 a 15 decibel e garantendo il rispetto della normativa UE sul rumore.

In che modo le guarnizioni gonfiabili compensano i vuoti causati dai movimenti del treno?

Le guarnizioni gonfiabili regolano la loro pressione interna, tipicamente tra 2 e 6 bar, per adattarsi ai cambiamenti strutturali dovuti all'accelerazione, alla frenata e alle variazioni di temperatura.

Quali materiali sono comunemente utilizzati per le guarnizioni gonfiabili?

I materiali più comuni per le guarnizioni gonfiabili includono EPDM per ambienti con alto tasso di ozono, silicone per condizioni termiche estreme e fluorocarbonio per applicazioni marine.

Quali vantaggi offrono le guarnizioni gonfiabili rispetto alle guarnizioni tradizionali?

Le guarnizioni gonfiabili offrono vantaggi come maggiore durata, vita utile più lunga, design leggero e migliore integrità della tenuta in ambienti gravosi.

Indice

-

Il Ruolo Fondamentale delle Guarnizioni Gonfiabili nell'Aerodinamica e nell'Acustica dei Treni ad Alta Velocità

- Affrontare le Sfide Aerodinamiche e Acustiche con Guarnizioni Gonfiabili per Porte dei Treni

- Come le Guarnizioni Gonfiabili Compensano le Variazioni di Fessura in Condizioni Operative Dinamiche

- Caso di studio: Controllo del rumore e della pressione nei treni ad alta velocità Shinkansen e TGV

- Crescente adozione di guarnizioni gonfiabili nei sistemi ferroviari ad alta velocità di nuova generazione

- Meccanismi di Attivazione e Integrazione di Sistema delle Guarnizioni Gonfiabili nelle Applicazioni Ferroviarie

- Selezione dei Materiali e Resistenza Ambientale delle Guarnizioni Gonfiabili

-

Considerazioni di progettazione e ingegneria per guarnizioni pneumatiche personalizzate

- Definizione della geometria e della direzione di espansione: gonfiaggio assiale vs. radiale

- Ottimizzazione della pressione di gonfiaggio per una tenuta efficace e il comfort dei passeggeri

- Integrazione precoce delle guarnizioni gonfiabili nel processo di progettazione per evitare interventi successivi

- Collaborazione con i produttori di guarnizioni durante le fasi iniziali di progettazione

- Integrazione meccanica e vantaggi prestazionali delle guarnizioni gonfiabili

- Metodi di fissaggio: bloccaggio meccanico vs. incollaggio adesivo

- Prevenzione di fuori allineamento ed estrusione durante i cicli di gonfiaggio

- Design Leggero e Vantaggi sui Costi del Ciclo di Vita Rispetto ai Sistemi di Tenuta Rigidi

-

Sezione FAQ

- A cosa servono le guarnizioni gonfiabili nei treni ad alta velocità?

- In che modo le guarnizioni gonfiabili compensano i vuoti causati dai movimenti del treno?

- Quali materiali sono comunemente utilizzati per le guarnizioni gonfiabili?

- Quali vantaggi offrono le guarnizioni gonfiabili rispetto alle guarnizioni tradizionali?