Die entscheidende Rolle aufblasbarer Dichtungen für Aerodynamik und Akustik bei Hochgeschwindigkeitszügen

Bewältigung aerodynamischer und akustischer Herausforderungen mit aufblasbaren Zugtürdichtungen

Wenn Hochgeschwindigkeitszüge Geschwindigkeiten von etwa 300 km/h oder mehr erreichen, wirken erhebliche aerodynamische Kräfte auf sie ein, die über 2 kPa betragen können. Diese Kräfte erzeugen große Druckunterschiede an den Zugtüren, wodurch die Dichtigkeit der Türen stark beansprucht wird. Herkömmliche Gummidichtungen sind dafür nicht mehr ausreichend, da Temperaturschwankungen zwischen -30 und +30 Grad Celsius sowie ständige Vibrationen dazu führen, dass sich Lücken bilden, durch die Luft eindringen kann. Aus diesem Grund verwenden viele moderne Züge nun aufblasbare Dichtungen. Diese speziellen Dichtungen dehnen sich bei Bedarf um etwa 150 % aus und füllen so unregelmäßig geformte Spalten vollständig aus. Das Ergebnis ist ein deutlich leiseres Innengeräusch, da der Außenlärm um etwa 12 bis 15 Dezibel reduziert wird. Dies erleichtert es Bahnunternehmen, die strengen EU-Vorschriften zur Lärmbegrenzung gemäß der Richtlinie 2020/367 einzuhalten.

Wie aufblasbare Dichtungen unter dynamischen Betriebsbedingungen Spaltvariationen ausgleichen

Aufblasbare Dichtungen funktionieren basierend auf drei Hauptursachen, die zu veränderten Spaltgrößen führen: wenn sich Strukturen während Beschleunigungs- und Bremsvorgängen verformen, unterschiedliche Ausdehnung von Aluminiumtüren im Vergleich zu Verbundwerkstoff-Wagenkästen bei Temperaturschwankungen sowie schleichender Verschleiß, der sich nach Hunderttausenden von Türöffnungen ansammelt (oft mehr als 500.000 Zyklen). Diese Dichtungen passen sich an, indem sie ihren Innendruck regulieren, üblicherweise zwischen 2 und 6 bar. Dadurch bleibt die Dichtung ausreichend eng, mit einem Spielraum von etwa einem halben Millimeter bis etwas über einem Millimeter. Selbst bei plötzlichen Druckabfällen, wie beim Betreten von Tunneln oder beim schnellen Vorbeifahren an anderen Fahrzeugen, halten die Dichtungen diesen Belastungen erheblich gut stand.

Fallstudie: Geräusch- und Druckregelung bei Shinkansen- und TGV-Hochgeschwindigkeitszügen

Wir sehen echte Verbesserungen durch den jüngsten Einsatz dieser Technologie. Nehmen wir zum Beispiel die neuen japanischen Shinkansen N700S-Züge – sie haben es geschafft, die Geräuschübertragung durch Türen beim Durchfahren von Tunneln um etwa 40 % zu reduzieren, dank dieser speziellen aufblasbaren Dichtungen. Und in Frankreich haben die TGV-M-Prototypen ebenfalls Interessantes gezeigt. Wenn starke Winde diese Züge treffen, hält die gleiche Dichtungstechnologie die Änderungen des Kabinendrucks bei etwa 200 Pa pro Sekunde oder weniger. Das bedeutet, dass die Passagiere das unangenehme Druckgefühl in den Ohren nicht mehr spüren. All dies zeigt, dass moderne Zugkonzepte immer besser darin werden, sowohl den Schallschutz als auch die Luftdruckregelung in den Kabinen zu optimieren, wodurch die Fahrt insgesamt deutlich komfortabler wird.

Zunehmende Verbreitung aufblasbarer Dichtungen in Hochgeschwindigkeitsbahnsystemen der nächsten Generation

Aufblasbare Dichtungen werden heutzutage zur Norm, und zwar bei etwa drei Vierteln aller neuen Hochgeschwindigkeitsbahnprojekte in ganz Europa und Teilen Asiens. Warum? Nun, es geht um die Einhaltung neuerer Industriestandards wie ISO 22180 aus dem Jahr 2023, der speziell die Luftströmung um Zugkomponenten regelt, sowie EN 45545-2 bezüglich der Anforderungen an die Brandsicherheit. Aber es geht nicht nur darum, Vorschriften auf Formularen abzuhaken. Der eigentliche Game-Changer liegt in der Lebensdauer dieser Dichtungen im Vergleich zu herkömmlichen Silikon-Dichtungen. Wir sprechen hier von einer um rund 30 bis sogar 50 Prozent längeren Haltbarkeit, bevor ein Austausch notwendig wird. Das bedeutet, dass Techniker seltener am Zug arbeiten müssen, um Wartungsarbeiten durchzuführen, was natürlich sowohl die Arbeitskosten als auch die Gesamtkosten beim Betrieb großer öffentlicher Verkehrsnetze reduziert.

Aktivierungsmechanismen und Systemintegration aufblasbarer Dichtungen im Schienenverkehr

Auf- und Entlüftungszyklus: Haltbarkeit und betriebliche Lebensdauer aufblasbarer Dichtungen

Heutzutage können aufblasbare Dichtungen weit über 100.000 Aufblaszyklen halten, bevor sie Anzeichen von Verschleiß zeigen, hauptsächlich weil sie aus robusten Elastomeren bestehen, die zusätzliche Schichten gegen Abrieb aufweisen. Eine 2023 durchgeführte Untersuchung verschiedener europäischer Zugsysteme zeigte zudem etwas Interessantes: Die Dichtungen mit Doppelkammer-Design behielten etwa 98 Prozent ihrer ursprünglichen Kompressionsfestigkeit, selbst nach acht vollen Jahren kontinuierlicher Nutzung. Wodurch zeichnen sich diese Dichtungen durch ihre Langlebigkeit aus? Mehrere wichtige Konstruktionsmerkmale wirken hier zusammen. Zunächst entsprechen die verwendeten Materialien den EN 45545:2015-Normen, was bedeutet, dass sie feuerbeständiger sind. Dann kommt die Wanddicke, die gewöhnlich zwischen 2,5 und 4 Millimetern liegt, wodurch verhindert wird, dass das Material während des Betriebs übermäßig belastet wird. Und schließlich verfügen die meisten modernen Ausführungen über integrierte Druckentlastungsventile, die den Aufblasvorgang stoppen, sobald ein Druck von etwa 8 Pfund pro Quadratzoll erreicht ist, wodurch alles innerhalb sicherer Grenzen bleibt.

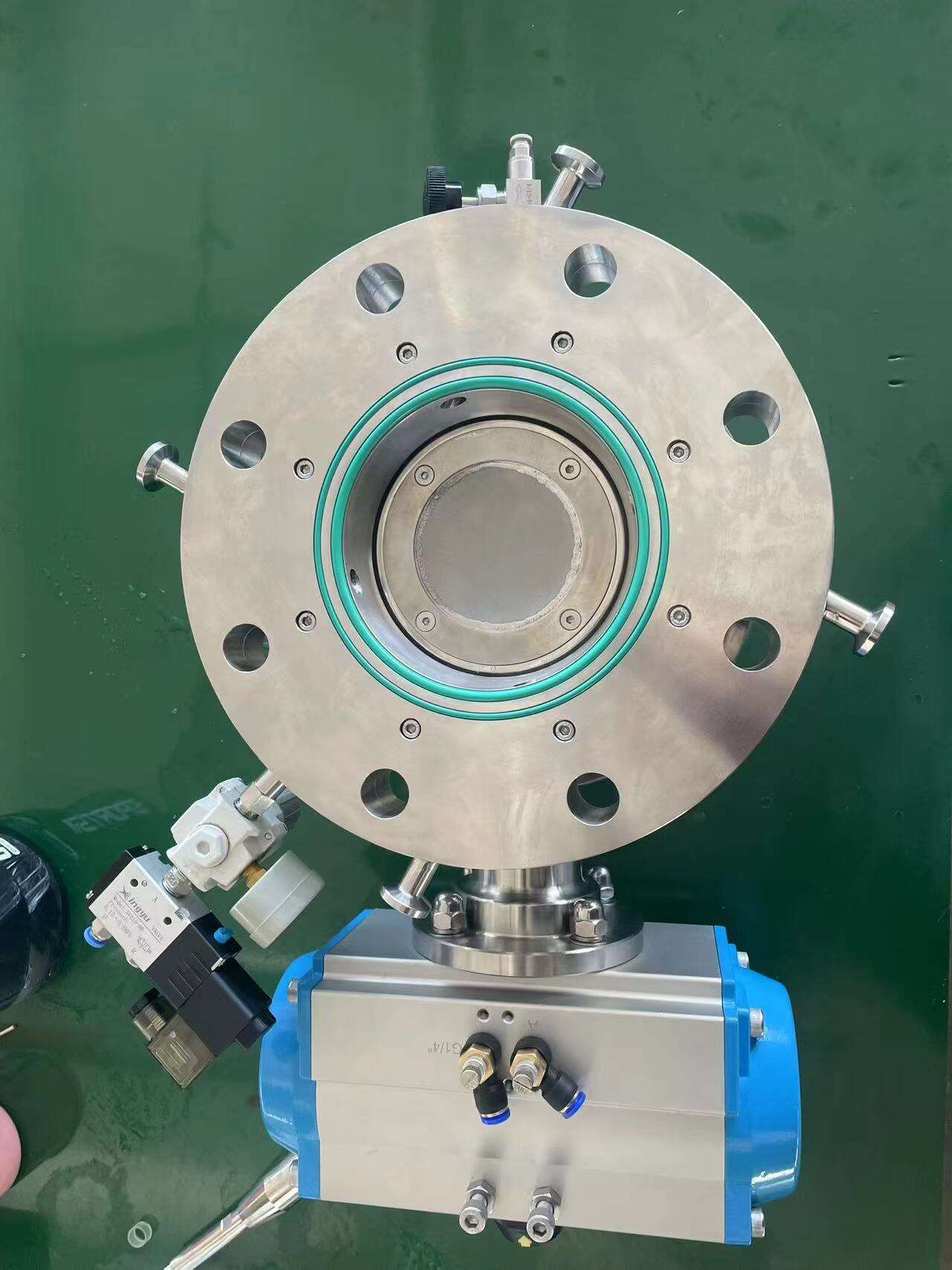

Pneumatische Steuersysteme für präzise und zeitgerechte Dichtungsauslösung

Mikroprozessorgesteuerte pneumatische Systeme lösen Dichtungen innerhalb von 0,5–1,2 Sekunden aus, basierend auf Echtzeit-Daten zur Kabinenluftdruckänderung. Diese Systeme gewährleisten zuverlässige Leistung unter unterschiedlichsten Bedingungen, einschließlich Höhenänderungen bis zu 2.500 Metern – entscheidend für Strecken wie den Gotthard-Basistunnel. Zu den Spezifikationen moderner Steuereinheiten gehören:

| Parameter | Spezifikation |

|---|---|

| Reaktionszeit | <0,5 Sekunden |

| Betriebsdruck | 6–8 psi |

| Leckrate | <0,1 % Volumenverlust/Stunde |

Dieses Maß an Präzision ermöglicht eine nahtlose Integration in automatisierte Zugbetriebsabläufe bei gleichzeitig langfristiger Zuverlässigkeit.

Synchronisation mit Türantriebssystemen für zuverlässige Dichtungsaktivierung

Die Dichtungen arbeiten zusammen mit dem Türsystem, sodass sie etwa 200 Millisekunden vor dem eigentlichen Schließen der Tür zu aufblasen beginnen und bis zur erneuten Öffnung aufgeblasen bleiben. Bei Tests an Italiens ETR 1000-Zügen zeigten diese Systeme ebenfalls beeindruckende Ergebnisse – eine Zuverlässigkeit von etwa 99,9 % nach 15.000 Zyklen. Wie funktioniert das? Es gibt zusätzliche Sensoren, die die Position innerhalb von nur einem Millimeter erkennen können, sowie zwei separate Luftkanäle für Redundanz. Der Druck wird kontinuierlich überwacht, mit Messungen bis auf ein Zehntel Pfund pro Quadratzoll genau. All dies stellt sicher, dass alles auch unter anspruchsvollen Bedingungen im realen Einsatz ordnungsgemäß funktioniert, wenn Türen zugeschlagen werden oder extremen Wetterbedingungen ausgesetzt sind.

Materialauswahl und Umweltbeständigkeit aufblasbarer Dichtungen

Die Wahl der richtigen Materialien spielt bei harschen Umgebungen eine große Rolle. EPDM dominiert weiterhin den Markt mit etwa 68 %, hauptsächlich weil es gegen Ozonbelastung gut beständig ist und zuverlässig zwischen minus 40 Grad Celsius und plus 120 Grad Celsius funktioniert. Für Gebiete mit starken Temperaturschwankungen wie arktische Regionen oder heiße Wüsten wird Silikon zur bevorzugten Option, da es weitaus größere Extremwerte von minus 80 bis hin zu 230 Grad Celsius aushält. Küstennahe Installationen setzen jedoch oft auf Fluorkohlenstoff, da dieses Material chemikalienbeständiger ist als EPDM. Tests zeigen laut standardisierten Industriebewertungen, dass Fluorkohlenstoff in Salzwasserumgebungen etwa viermal länger hält, was erklärt, warum viele Hersteller es trotz höherer Kosten für maritime Anwendungen vorschreiben.

Verstärkungsstoffe für verbesserte strukturelle Integrität unter Druck

Moderne Dichtungen müssen einen hohen Innendruck bewältigen und gleichzeitig eine übermäßige seitliche Ausdehnung verhindern, weshalb Hersteller oft Aramidfasern oder Polyester-Mesh-Schichten als Verstärkung hinzufügen. Diese Materialien reduzieren das radiale Wachstum bei einem Betriebsdruck von 3 bar etwa um die Hälfte im Vergleich zu herkömmlichen Dichtungen ohne solche Verstärkung. Noch wichtiger ist jedoch ihr Langzeitverhalten. Nach einer Million Zyklen bei einer Frequenz von 2 Hz weisen diese verstärkten Dichtungen immer noch eine Durchbiegung von weniger als 0,5 mm auf. Eine derartige Stabilität ist entscheidend, um auch bei extremen Geschwindigkeiten von rund 300 km/h eine luftdichte Abdichtung sicherzustellen. Ohne eine solche Konstruktion würden die Dichtungen bereits lange vor Erreichen solcher Beanspruchungsbedingungen versagen.

Auswirkungen von UV-Strahlung, Ozon und extremen Temperaturen auf die Lebensdauer von Dichtungen

Tests, die den Alterungsprozess beschleunigen, zeigen, dass Silikonmaterialien schneller abbauen, wenn sie in subtropischen Klimazonen UV-Licht ausgesetzt sind. Nach etwa 5.000 Stunden Belichtung bei 85 Watt pro Quadratmeter verlieren diese Silikone rund 40 % ihrer ursprünglichen Elastizität. Fluorkohlenstoff-Materialien hingegen erzählen eine andere Geschichte, da sie nach ähnlichen Testzeiträumen immer noch etwa 90 % ihrer Flexibilität behalten. Bei Betrachtung realer Anwendungen zeigt die entlang der japanischen Tokaido-Shinkansen-Hochgeschwindigkeitsstrecke gesammelte Felddaten ebenfalls etwas Interessantes. Die dort verwendeten EPDM-Gewebekompositdichtungen halten im Durchschnitt etwa sieben Jahre, was angesichts der lokalen Ozonkonzentrationen, die laut dem JR-East-Wartungsbericht von 2023 regelmäßig über 80 Teile pro Milliarde liegen, durchaus beeindruckend ist. Diese Ergebnisse verdeutlichen, wie sehr die Materialauswahl je nach Umweltfaktoren von Bedeutung ist.

Gleichgewicht zwischen Flexibilität und langfristiger Materialalterung in rauen Umgebungen

Die effektivsten Dichtungskonstruktionen kombinieren Verstärkungsstoffe mit Elastomeren, die auf bestimmte Umweltbelastungen abgestimmt sind – EPDM für ozonreiche Bereiche, HNBR bei Kontakt mit Kraftstoff und Silikon bei starken thermischen Wechselbelastungen. Diese maßgeschneiderte Herangehensweise hat die Austauschhäufigkeit im TGV-Mittelmeer-Netz basierend auf 15 Jahren Betriebsdaten um 60 % reduziert.

Konstruktions- und Ingenieuberücksichtigungen für kundenspezifische Aufblasdichtungen

Festlegung der Geometrie und Expansionsrichtung: Axiale vs. radiale Aufblähung

Die Form von Dichtungen spielt eine große Rolle für ihre Wirksamkeit bei verschiedenen Türarten. Bei axialer Aufblasung, was im Wesentlichen eine Ausdehnung entlang der Richtung des Türrahmens bedeutet, zeigen diese Dichtungen die beste Leistung auf ebenen Flächen ohne Krümmungen. Sie erzeugen einen gleichmäßigen Druck über die gesamte Kontaktfläche. Im Gegensatz dazu eignet sich die radiale Aufblasung besser für schwierige gekrümmte oder unregelmäßige Bereiche, da sie sich von der Befestigungsstelle aus nach außen ausdehnt. Eine Branchenstudie des vergangenen Jahres zeigte, dass radiale Dichtungskonzepte Luftlecks um etwa 15–20 Prozent im Vergleich zu herkömmlichen Lösungen reduzieren, wenn sie bei Türen mit komplexen Formen oder Winkeln eingesetzt werden. Dies macht sie besonders nützlich für gewerbliche Gebäude, bei denen eine perfekte Ausrichtung zwischen Türrahmen und Wänden nicht immer möglich ist.

| Aufblasart | Druckbereich (kPa) | Spaltausgleich | Typischer Anwendungsfall |

|---|---|---|---|

| Akziale | 40–60 | ±5 mm | Gerade Türrahmen |

| Radial | 70–90 | ±12 mm | Gekrümmte/Winkel-Übergänge |

Optimierung des Fülldrucks für eine effektive Abdichtung und erhöhten Fahrgastkomfort

Die richtige Druckeinstellung während der Kalibrierung ist entscheidend, um eine gute Abdichtung zu gewährleisten und gleichzeitig Beschädigungen oder Sicherheitsrisiken an Türen zu vermeiden. Bei zu niedrigem Druck kann Luft durch Spalte entweichen. Wird der Druck hingegen zu hoch eingestellt, verformen sich Bauteile. Moderne Steuerungstechnologien halten den Druck konstant zwischen etwa 55 und 75 Kilopascal. Laut einer Studie des RailTech-Forschungsinstituts aus dem vergangenen Jahr reduziert dieser Bereich die Geräuschpegel um rund 6,2 Dezibel. Das System findet so den optimalen Kompromiss zwischen Geräuschminderung und langer Lebensdauer.

Frühzeitige Integration aufblasbarer Dichtungen in den Entwicklungsprozess zur Vermeidung von Nachrüstungen

Eine frühzeitige Integration während der CAD-Modellierung verhindert kostspielige Neukonstruktionen in späteren Entwicklungsphasen. Laut dem Transit Engineering Journal (2021) reduziert die frühzeitige Einbindung von Dichtungen die Änderungen in späteren Entwicklungsphasen um 82 %. Ein japanischer Hersteller senkte die Anzahl der Prototypen-Iterationen um 65 %, nachdem er parametrische Dichtmodellierungen eingeführt hatte, die mit Simulationen der Türaktoren synchronisiert waren.

Zusammenarbeit mit Dichtungsherstellern in den frühen Konstruktionsphasen

Die frühzeitige Einbindung von Dichtungsherstellern ermöglicht Materialverträglichkeitsprüfungen unter realen Bedingungen. Ein europäischer Zugbauer verringerte vibrationsbedingte Ausfälle um 41 %, indem er gewebeverstärkte Silikonprofile bereits während der Konzeptvalidierung gemeinsam entwickelte, anstatt bis zum Produktionswerkzeug zu warten. Dieser kooperative ingenieurtechnische Ansatz erhöht die Zuverlässigkeit und verkürzt die Markteinführungszeit.

Mechanische Integration und Leistungsvorteile aufblasbarer Dichtungen

Haltemethoden: Mechanische Klemmung vs. Klebeverbindung

Wenn es darum geht, die richtige Ausrichtung zu gewährleisten, zeichnet sich die mechanische Klemmung besonders aus. Eine aktuelle Studie aus dem Jahr 2024 zum Bahnschienenbau ergab, dass diese Systeme etwa 92 % ihrer Anfangsposition beibehielten, selbst nach einer halben Million Aufblaszyklen. Bei der Klebeverbindung hingegen kann das Gewicht von Türsystemen um 18 % bis 22 % reduziert werden. Der Nachteil ist jedoch, dass die Oberflächen sehr gründlich vorbereitet werden müssen, um die seitlichen Bewegungen von ±2,5 mm bei schneller Zugfahrt zu bewältigen. Bei Dichtungsanwendungen halten sich gegenüber normalen massiven Ausführungen dreimal besser gegen Reißen durch textilverstärkte aufblasbare Dichtungen. Dadurch eignen sie sich gut sowohl für Klemm- als auch für Klebelösungen, solange die üblichen Druckbereiche im Schienenverkehr von etwa 0,8 bis 1,2 Pfund pro Quadratzoll eingehalten werden.

Verhinderung von Fehlausrichtung und Auspressung während der Aufblaszyklen

Die präzise geformten Kanäle halten die laterale Ausdehnung beim schnellen Aufpumpen unter 0,4 mm, was entscheidend dafür ist, bei Geschwindigkeiten über 300 km/h stabil zu bleiben. Wir haben querverstärkte Nylon-Gurtbänder eingebettet, die laut einer Studie aus dem letzten Jahr im Polymer Engineering Journal die Belastungspunkte um etwa zwei Drittel reduzieren. Dadurch wird verhindert, dass Material auch bei Notbremskräfte von bis zu 1,8 G herausgedrückt wird. Feldtests haben gezeigt, dass diese Dichtungen ihre luftdichte Integrität über etwa zehn Millionen Druckwechselzyklen hinweg beibehalten. Das entspricht in etwa dem, was wir nach 25 Jahren intensiver Nutzung unter realen Bedingungen erwarten würden.

Leichtbauweise und Lebenszykluskosten-Vorteile gegenüber starren Dichtsystemen

Die Verwendung von aufblasbaren Dichtungen reduziert das Gewicht der Türbaugruppe um etwa 40 bis 60 Prozent im Vergleich zu herkömmlichen Metalldichtungen, was jährlich etwa 12.000 Kilowattstunden Energieeinsparung pro Zugverbund entspricht. Durch das modulare Design können Mechaniker nur die beschädigten Abschnitte austauschen, anstatt bei Wartungsprüfungen ganze Systeme herauszureißen. Laut Branchenberichten hat dies die Reparaturkosten über zehn Jahre hinweg um etwa ein Drittel gesenkt. Diese Dichtungen funktionieren besonders gut, wenn sie aus EPDM-Materialien hergestellt sind, die korrosionsbeständig sind, und halten selbst unter rauen Küstenbedingungen, wo salzhaltige Luft normalerweise Standard-Gummikomponenten innerhalb weniger Monate zerstört, deutlich länger als acht Jahre.

FAQ-Bereich

Wofür werden aufblasbare Dichtungen in Hochgeschwindigkeitszügen verwendet?

Aufblasbare Dichtungen in Hochgeschwindigkeitszügen dienen dazu, unter dynamischen Bedingungen eine luftdichte Abdichtung sicherzustellen, den Geräuschpegel um 12 bis 15 Dezibel zu senken und die EU-Geräuschvorschriften einzuhalten.

Wie gleichen aufblasbare Dichtungen Spalte aufgrund von Zugbewegungen aus?

Aufblasbare Dichtungen passen ihren Innendruck, typischerweise zwischen 2 und 6 bar, an, um sich an strukturelle Veränderungen durch Beschleunigung, Bremsen und Temperaturschwankungen anzupassen.

Welche Materialien werden häufig für aufblasbare Dichtungen verwendet?

Häufig verwendete Materialien für aufblasbare Dichtungen sind EPDM für umweltbedingte Belastungen mit hohem Ozongehalt, Silikon für extreme thermische Bedingungen und Fluorkohlenstoffe für maritime Anwendungen.

Welche Vorteile bieten aufblasbare Dichtungen im Vergleich zu herkömmlichen Dichtungen?

Aufblasbare Dichtungen bieten Vorteile wie bessere Haltbarkeit, längere Lebensdauer, leichtes Design und verbesserte Dichtigkeit in anspruchsvollen Umgebungen.

Inhaltsverzeichnis

-

Die entscheidende Rolle aufblasbarer Dichtungen für Aerodynamik und Akustik bei Hochgeschwindigkeitszügen

- Bewältigung aerodynamischer und akustischer Herausforderungen mit aufblasbaren Zugtürdichtungen

- Wie aufblasbare Dichtungen unter dynamischen Betriebsbedingungen Spaltvariationen ausgleichen

- Fallstudie: Geräusch- und Druckregelung bei Shinkansen- und TGV-Hochgeschwindigkeitszügen

- Zunehmende Verbreitung aufblasbarer Dichtungen in Hochgeschwindigkeitsbahnsystemen der nächsten Generation

- Aktivierungsmechanismen und Systemintegration aufblasbarer Dichtungen im Schienenverkehr

- Materialauswahl und Umweltbeständigkeit aufblasbarer Dichtungen

-

Konstruktions- und Ingenieuberücksichtigungen für kundenspezifische Aufblasdichtungen

- Festlegung der Geometrie und Expansionsrichtung: Axiale vs. radiale Aufblähung

- Optimierung des Fülldrucks für eine effektive Abdichtung und erhöhten Fahrgastkomfort

- Frühzeitige Integration aufblasbarer Dichtungen in den Entwicklungsprozess zur Vermeidung von Nachrüstungen

- Zusammenarbeit mit Dichtungsherstellern in den frühen Konstruktionsphasen

- Mechanische Integration und Leistungsvorteile aufblasbarer Dichtungen

- Haltemethoden: Mechanische Klemmung vs. Klebeverbindung

- Verhinderung von Fehlausrichtung und Auspressung während der Aufblaszyklen

- Leichtbauweise und Lebenszykluskosten-Vorteile gegenüber starren Dichtsystemen

-

FAQ-Bereich

- Wofür werden aufblasbare Dichtungen in Hochgeschwindigkeitszügen verwendet?

- Wie gleichen aufblasbare Dichtungen Spalte aufgrund von Zugbewegungen aus?

- Welche Materialien werden häufig für aufblasbare Dichtungen verwendet?

- Welche Vorteile bieten aufblasbare Dichtungen im Vergleich zu herkömmlichen Dichtungen?