El papel crítico de los sellos inflables en la aerodinámica y acústica de los trenes de alta velocidad

Solución de desafíos aerodinámicos y acústicos con sellos inflables para puertas de tren

Cuando los trenes de alta velocidad alcanzan alrededor de 300 km/h o más, enfrentan fuerzas aerodinámicas considerables que pueden superar los 2 kPa. Estas fuerzas generan grandes diferencias de presión en las puertas del tren, lo que pone a prueba su capacidad de sellado. Los sellos de goma estándar ya no son suficientes, ya que los cambios de temperatura entre -30 y +30 grados Celsius, junto con las constantes vibraciones, hacen que se formen huecos por donde el aire puede filtrarse. Por eso, muchos trenes modernos ahora utilizan sellos inflables. Estos sellos especiales se expanden hasta un 150 % más cuando es necesario, adaptándose a cualquier forma irregular de los espacios que aparezcan. El resultado es una cabina mucho más silenciosa, ya que el ruido exterior se reduce aproximadamente entre 12 y 15 decibelios. Esto facilita la labor de las compañías ferroviarias, que deben cumplir con las estrictas normas de la UE sobre niveles de ruido establecidas en la directiva 2020/367.

Cómo los sellos inflables compensan las variaciones de hueco bajo condiciones operativas dinámicas

Las juntas inflables funcionan compensando tres causas principales de cambios en el tamaño de las aberturas: cuando las estructuras se flexionan durante los momentos de aceleración y frenado, las diferencias en la expansión de puertas de aluminio frente a carrocerías compuestas cuando cambian las temperaturas, y el desgaste gradual que se acumula tras cientos de miles de aperturas de puertas (a menudo superando los 500.000 ciclos). Estas juntas se ajustan controlando su presión interna, generalmente entre 2 y 6 bares. Esto mantiene la junta lo suficientemente ajustada con un margen de aproximadamente medio milímetro hasta algo más de un milímetro. Incluso cuando hay caídas bruscas de presión, como al entrar en túneles o al adelantar otros vehículos a alta velocidad, las juntas siguen resistiendo bastante bien estos desafíos.

Estudio de caso: Control de ruido y presión en trenes de alta velocidad Shinkansen y TGV

Estamos viendo mejoras reales gracias a las aplicaciones recientes de esta tecnología. Tomemos como ejemplo los nuevos trenes japoneses Shinkansen N700S: han logrado reducir el ruido que se filtra por las puertas en aproximadamente un 40 % al pasar por túneles, gracias a esos sellos inflables especiales. Y en Francia, los prototipos del TGV M también han mostrado algo interesante. Cuando estos trenes enfrentan vientos fuertes, la misma tecnología de sellado mantiene los cambios de presión en la cabina controlados a unos 200 Pa por segundo o menos. Eso significa que los pasajeros ya no sienten esa molestia en los oídos. Todo esto demuestra que los diseños modernos de trenes están mejorando tanto en aislamiento acústico como en el control de la presión del aire dentro de las cabinas, lo que hace que el viaje sea mucho más cómodo en general.

Adopción creciente de sellos inflables en sistemas ferroviarios de alta velocidad de próxima generación

Las juntas inflables se están convirtiendo en el estándar actualmente, utilizándose en aproximadamente tres cuartas partes de todos los nuevos desarrollos de ferrocarriles de alta velocidad en Europa y partes de Asia. ¿Por qué? Pues existe toda una cuestión relacionada con el cumplimiento de normas industriales más recientes, como la ISO 22180 del año 2023, que trata específicamente sobre cómo fluye el aire alrededor de los componentes del tren, además de la EN 45545-2 relativa a los requisitos de seguridad contra incendios. Pero no se trata solo de cumplir con los requisitos en documentos regulatorios. El verdadero cambio radica en la durabilidad de estas juntas en comparación con las tradicionales de silicona. Hablamos de una vida útil aproximadamente un 30 e incluso hasta un 50 por ciento mayor antes de necesitar reemplazo. Esto significa menos intervenciones de mantenimiento por parte de los mecánicos, lo que obviamente reduce tanto los costos de mano de obra como los gastos generales en la operación de grandes redes de transporte público.

Mecanismos de Activación e Integración del Sistema de Juntas Inflables en Aplicaciones Ferroviarias

Ciclo de Inflado y Desinflado: Durabilidad y Vida Útil Operativa de las Juntas Inflables

Hoy en día, las juntas inflables pueden durar mucho más de 100.000 ciclos de inflado antes de mostrar signos de desgaste, principalmente porque están hechas de elastómeros resistentes que cuentan con capas adicionales contra la abrasión. Una investigación realizada en diversos sistemas ferroviarios europeos en 2023 reveló también algo interesante: los diseños de juntas con doble cámara conservaron aproximadamente el 98 por ciento de su resistencia original a la compresión incluso después de ocho años completos de uso constante. ¿Qué hace que estas juntas sean tan duraderas? Varios elementos clave de diseño trabajan en conjunto. En primer lugar, los materiales utilizados cumplen con la norma EN 45545:2015, lo que significa que tienen una mayor resistencia al fuego. Luego está el espesor de la pared, que suele oscilar entre 2,5 y 4 milímetros, evitando que el material sufra tensiones excesivas durante el funcionamiento. Y finalmente, la mayoría de los diseños modernos incluyen válvulas de alivio de presión integradas que detienen el proceso de inflado cuando alcanza aproximadamente 8 libras por pulgada cuadrada, manteniendo todo dentro de límites seguros.

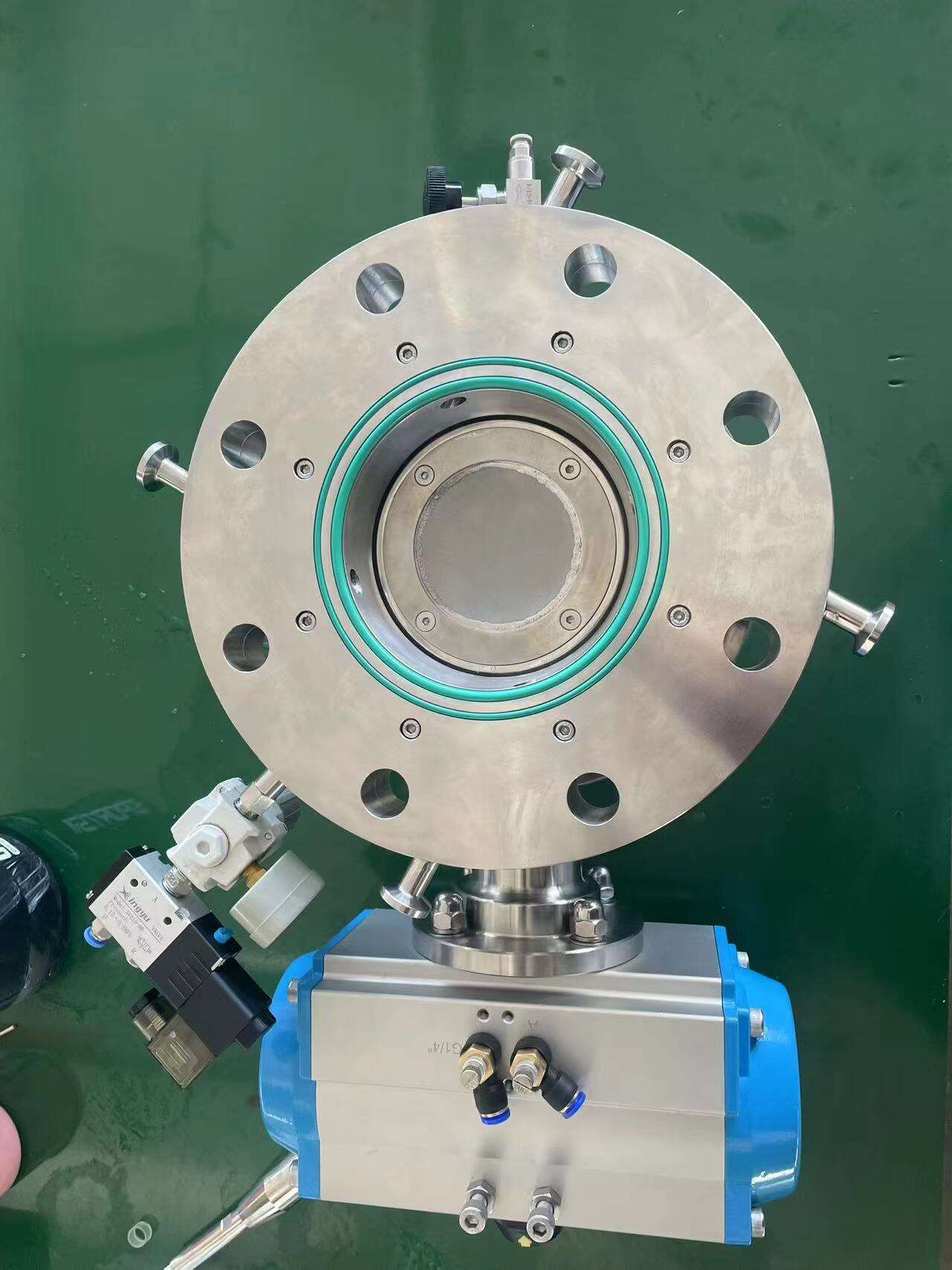

Sistemas de Control Neumáticos para el Despliegue Preciso y Oportuno del Sello

Los sistemas neumáticos controlados por microprocesador despliegan sellos en menos de 0,5–1,2 segundos, respondiendo a datos en tiempo real de la presión de la cabina. Estos sistemas garantizan un rendimiento confiable bajo diversas condiciones, incluyendo cambios de altitud hasta 2.500 metros, crítico para rutas como el túnel base del Gotthard. Las especificaciones de las unidades de control modernas incluyen:

| Parámetro | Especificación |

|---|---|

| Tiempo de respuesta | <0,5 segundos |

| Presión de funcionamiento | 6–8 psi |

| Tasa de fuga | <0,1 % de pérdida de volumen/hora |

Este nivel de precisión permite una integración perfecta en operaciones ferroviarias automatizadas, manteniendo la fiabilidad a largo plazo.

Sincronización con los Sistemas de Accionamiento de Puertas para una Activación Confiable del Sello

Las juntas trabajan junto con el sistema de puertas, por lo que comienzan a inflarse aproximadamente 200 milisegundos antes de que la puerta se cierre realmente, manteniéndose infladas hasta que alguien la abra nuevamente. Cuando se probaron en los trenes ETR 1000 de Italia, estos sistemas también mostraron resultados asombrosos: alrededor del 99,9 % de fiabilidad tras completar 15.000 ciclos. ¿Cómo es posible? Bueno, existen sensores de respaldo que pueden detectar la posición con una precisión de solo un milímetro, además de dos canales de aire separados para garantizar redundancia. La presión se monitorea constantemente con mediciones precisas hasta la décima de libra por pulgada cuadrada. Todo esto asegura que el sistema siga funcionando correctamente incluso en condiciones difíciles, como cuando las puertas son cerradas de golpe o expuestas a condiciones climáticas extremas.

Selección de Materiales y Resistencia Ambiental de las Juntas Inflables

Elegir los materiales adecuados es muy importante cuando se trabaja en entornos agresivos. El EPDM sigue dominando el mercado con alrededor del 68%, principalmente porque resiste bien los daños por ozono y funciona de forma confiable entre menos 40 grados Celsius y más 120. En lugares donde las temperaturas varían drásticamente, como las regiones árticas o los desiertos cálidos, el silicona se convierte en la opción preferida, ya que puede soportar rangos mucho más amplios, desde -80 hasta 230 grados. Las instalaciones costeras suelen depender del fluorocarbono, ya que este material resiste los productos químicos mucho mejor que el EPDM. Las pruebas muestran que el fluorocarbono dura aproximadamente cuatro veces más frente a la exposición al agua salada según evaluaciones estándar de la industria, lo que explica por qué muchos fabricantes lo especifican para aplicaciones marinas a pesar de sus mayores costos.

Telas de Refuerzo para una Mayor Integridad Estructural Bajo Presión

Las juntas modernas deben soportar una alta presión interna al tiempo que evitan una expansión lateral excesiva, por lo que los fabricantes suelen añadir capas de fibra de aramida o malla de poliéster como refuerzo. Estos materiales reducen el crecimiento radial aproximadamente a la mitad cuando operan a una presión de 3 bares, en comparación con juntas normales sin este refuerzo. Lo más importante es cómo se desempeñan con el tiempo. Después de realizar un millón de ciclos a una frecuencia de 2 Hz, estas juntas reforzadas aún mantienen la deflexión por debajo de 0,5 mm. Esa estabilidad es fundamental para mantener un sello hermético incluso cuando los vehículos alcanzan velocidades extremas cercanas a los 300 km/h. Sin este tipo de ingeniería, las juntas fallarían mucho antes de llegar a condiciones tan exigentes.

Impacto de la exposición a UV, ozono y temperaturas extremas en la longevidad de las juntas

Las pruebas que aceleran el proceso de envejecimiento revelan que los materiales de silicona se degradan más rápidamente cuando están expuestos a la luz UV en climas subtropicales. Después de aproximadamente 5.000 horas de exposición a 85 vatios por metro cuadrado, estas siliconas pierden alrededor del 40 % de su elasticidad original. Los materiales fluorocarbonados presentan, sin embargo, una historia diferente, ya que mantienen aproximadamente el 90 % de su flexibilidad incluso después de periodos de prueba similares. Al analizar aplicaciones del mundo real, los datos de campo recopilados a lo largo de la línea ferroviaria de alta velocidad Tokaido Shinkansen en Japón también muestran algo interesante. Las juntas compuestas de tejido EPDM utilizadas allí han durado aproximadamente siete años en promedio, lo cual es bastante impresionante considerando que los niveles locales de ozono superan regularmente las 80 partes por mil millones, según el Informe de Mantenimiento de JR East de 2023. Estos hallazgos destacan la importancia significativa de la selección de materiales dependiendo de los factores ambientales.

Equilibrio entre Flexibilidad y Degradación a Largo Plazo del Material en Entornos Hostiles

Los diseños de sellado más efectivos combinan tejidos de refuerzo con elastómeros adaptados a tensiones ambientales específicas: EPDM para zonas de alto ozono, HNBR para exposición a combustibles y silicona para ciclos térmicos severos. Este enfoque personalizado ha reducido la frecuencia de reemplazo en un 60 % en la flota TGV Mediterráneo, según 15 años de datos operativos.

Consideraciones de diseño e ingeniería para sellos inflables personalizados

Definición de la geometría y dirección de expansión: Inflado axial frente a radial

La forma de las juntas desempeña un papel importante en su funcionamiento sobre diferentes tipos de puertas. Cuando hablamos de inflado axial, que básicamente significa expandirse a lo largo de la dirección del marco de la puerta, este tipo de juntas tiende a funcionar mejor en superficies planas donde no hay curvatura. Generan una presión bastante uniforme en toda el área de contacto. Por otro lado, el inflado radial funciona mejor al tratar con espacios curvos o irregulares porque se expande hacia afuera desde el punto de montaje. Investigaciones industriales del año pasado indicaron que los diseños de juntas radiales redujeron las fugas de aire en aproximadamente un 15-20 por ciento en comparación con opciones tradicionales cuando se aplican a puertas con formas o ángulos complejos. Esto las hace particularmente útiles en edificios comerciales donde no siempre es posible lograr una alineación perfecta entre los marcos de las puertas y las paredes.

| Tipo de inflado | Rango de presión (kPa) | Compensación de hueco | Caso de uso típico |

|---|---|---|---|

| De eje | 40–60 | ±5 mm | Marcos de puerta rectos |

| De la línea radial | 70–90 | ±12 mm | Interfases curvas/angulares |

Optimización de la presión de inflado para un sellado eficaz y comodidad del pasajero

Obtener la presión correcta durante la calibración es esencial para lograr un buen sellado sin que las puertas sufran daños ni se vuelvan inseguras. Si la presión es insuficiente, el aire podría filtrarse a través de las grietas. Pero si se eleva demasiado, las piezas empiezan a deformarse. La tecnología moderna de control mantiene el funcionamiento entre aproximadamente 55 y 75 kilopascales. Pruebas realizadas el año pasado mostraron que este rango reduce los niveles de ruido en torno a 6,2 decibelios según la investigación de RailTech. El sistema encuentra ese punto óptimo donde reduce el ruido sin desgastarse prematuramente.

Integración temprana de sellos inflables en el proceso de diseño para evitar modificaciones posteriores

La integración temprana durante el modelado CAD evita rediseños costosos más adelante en el desarrollo. Según el Transit Engineering Journal (2021), la inclusión proactiva de sellos reduce las modificaciones en fases avanzadas en un 82 %. Un operador japonés redujo las iteraciones del prototipo en un 65 % tras adoptar modelos paramétricos de sellos sincronizados con simulaciones de actuadores de puertas.

Colaboración con fabricantes de sellos durante las fases iniciales de diseño

Involucrar a los fabricantes de sellos desde el principio permite realizar pruebas de compatibilidad de materiales en condiciones reales. Un constructor europeo de trenes redujo las fallas inducidas por vibraciones en un 41 % al desarrollar conjuntamente perfiles de silicona reforzados con tejido durante la validación del concepto, en lugar de esperar hasta la fabricación de herramientas de producción. Este enfoque de ingeniería colaborativa mejora la fiabilidad y acorta el tiempo de lanzamiento al mercado.

Integración mecánica y ventajas de rendimiento de los sellos inflables

Métodos de sujeción: sujeción mecánica frente a unión adhesiva

Cuando se trata de mantener una alineación adecuada, la sujeción mecánica realmente destaca. Un estudio reciente de 2024 sobre ingeniería ferroviaria encontró que estos sistemas mantuvieron aproximadamente el 92 % de su posición inicial incluso después de medio millón de ciclos de inflado. Por otro lado, el encolado puede reducir el peso del sistema de puertas entre un 18 % y un 22 %. Sin embargo, el inconveniente es que las superficies requieren una preparación bastante exhaustiva si van a soportar movimientos laterales de ±2,5 mm cuando los trenes viajan a alta velocidad. En aplicaciones de sellado, las juntas inflables reforzadas con tejido resisten tres veces más el desgarro en comparación con los diseños sólidos convencionales. Esto hace que funcionen bien tanto con métodos de sujeción como de encolado, siempre que se mantengan dentro de los rangos normales de presión ferroviaria, alrededor de 0,8 a 1,2 libras por pulgada cuadrada.

Prevención de desalineación y extrusión durante los ciclos de inflado

Los canales moldeados con precisión mantienen la expansión lateral por debajo de 0,4 mm al inflarse rápidamente, lo cual es realmente importante para mantenerse alineado a velocidades superiores a 300 km/h. Hemos integrado una correa de nailon reforzada transversalmente que reduce los puntos de tensión aproximadamente en dos tercios, según investigaciones publicadas el año pasado en el Polymer Engineering Journal. Esto ayuda a evitar que el material se desplace incluso cuando se enfrenta a fuerzas de frenado de emergencia de hasta 1,8 G. Las pruebas de campo han demostrado que estas juntas mantienen su integridad hermética durante unos diez millones de ciclos de presión. Eso equivale básicamente a lo que esperaríamos tras 25 años de operación intensiva en condiciones reales.

Diseño Ligero y Beneficios en Costos del Ciclo de Vida Frente a los Sistemas de Sellado Rígidos

El uso de sellos inflables reduce el peso del ensamblaje de las puertas entre un 40 y un 60 por ciento en comparación con las juntas metálicas tradicionales, lo que se traduce en un ahorro de aproximadamente 12 mil kilovatios-hora cada año por cada tren. El diseño modular permite que los mecánicos reemplacen únicamente las secciones dañadas en lugar de desmontar sistemas completos durante las revisiones de mantenimiento, algo que, según informes del sector, ha reducido los costos de reparación en aproximadamente un tercio durante diez años. Estos sellos funcionan particularmente bien cuando están fabricados con materiales EPDM resistentes a la corrosión, durando más de ocho años incluso en condiciones costeras severas donde el aire salino normalmente destruiría componentes de caucho estándar en cuestión de meses.

Sección de Preguntas Frecuentes

¿Para qué se utilizan los sellos inflables en los trenes de alta velocidad?

Los sellos inflables en los trenes de alta velocidad se utilizan para mantener un sellado hermético en condiciones dinámicas, reduciendo el ruido entre 12 y 15 decibelios y cumpliendo así con la normativa europea sobre ruidos.

¿Cómo compensan las juntas inflables los espacios debido a los movimientos del tren?

Las juntas inflables ajustan su presión interna, normalmente entre 2 y 6 bares, para adaptarse a los cambios estructurales provocados por la aceleración, el frenado y las variaciones de temperatura.

¿Qué materiales se utilizan comúnmente para las juntas inflables?

Los materiales comunes para juntas inflables incluyen EPDM para entornos con alto nivel de ozono, silicona para condiciones térmicas extremas y fluorocarbono para aplicaciones marinas.

¿Qué ventajas ofrecen las juntas inflables en comparación con las juntas tradicionales?

Las juntas inflables ofrecen ventajas como mayor durabilidad, vida útil más larga, diseño ligero y una mejor integridad de sellado en entornos exigentes.

Tabla de Contenido

-

El papel crítico de los sellos inflables en la aerodinámica y acústica de los trenes de alta velocidad

- Solución de desafíos aerodinámicos y acústicos con sellos inflables para puertas de tren

- Cómo los sellos inflables compensan las variaciones de hueco bajo condiciones operativas dinámicas

- Estudio de caso: Control de ruido y presión en trenes de alta velocidad Shinkansen y TGV

- Adopción creciente de sellos inflables en sistemas ferroviarios de alta velocidad de próxima generación

- Mecanismos de Activación e Integración del Sistema de Juntas Inflables en Aplicaciones Ferroviarias

- Selección de Materiales y Resistencia Ambiental de las Juntas Inflables

-

Consideraciones de diseño e ingeniería para sellos inflables personalizados

- Definición de la geometría y dirección de expansión: Inflado axial frente a radial

- Optimización de la presión de inflado para un sellado eficaz y comodidad del pasajero

- Integración temprana de sellos inflables en el proceso de diseño para evitar modificaciones posteriores

- Colaboración con fabricantes de sellos durante las fases iniciales de diseño

- Integración mecánica y ventajas de rendimiento de los sellos inflables

- Métodos de sujeción: sujeción mecánica frente a unión adhesiva

- Prevención de desalineación y extrusión durante los ciclos de inflado

- Diseño Ligero y Beneficios en Costos del Ciclo de Vida Frente a los Sistemas de Sellado Rígidos

-

Sección de Preguntas Frecuentes

- ¿Para qué se utilizan los sellos inflables en los trenes de alta velocidad?

- ¿Cómo compensan las juntas inflables los espacios debido a los movimientos del tren?

- ¿Qué materiales se utilizan comúnmente para las juntas inflables?

- ¿Qué ventajas ofrecen las juntas inflables en comparación con las juntas tradicionales?