Le rôle essentiel des joints gonflables dans l'aérodynamique et l'acoustique des trains à grande vitesse

Répondre aux défis aérodynamiques et acoustiques avec des joints d'étanchéité gonflables pour portes de train

Lorsque les trains à grande vitesse atteignent environ 300 km/h ou plus, ils subissent des forces aérodynamiques importantes pouvant dépasser 2 kPa. Ces forces créent de grandes différences de pression au niveau des portes du train, ce qui met à rude épreuve leur étanchéité. Les joints en caoutchouc standards ne suffisent plus, car les variations de température entre -30 et +30 degrés Celsius, ainsi que les vibrations constantes, provoquent l'apparition de fuites par où l'air peut s'infiltrer. C'est pourquoi de nombreux trains modernes utilisent désormais des joints gonflables. Ces joints spéciaux s'étendent jusqu'à 150 % de leur taille initiale lorsque nécessaire, permettant ainsi de combler efficacement les espaces irréguliers. Le résultat ? Des cabines nettement plus silencieuses, le bruit extérieur étant réduit d'environ 12 à 15 décibels. Cela facilite le respect par les compagnies ferroviaires des règles strictes de l'UE sur les niveaux sonores, définies dans la directive 2020/367.

Comment les joints gonflables compensent les variations d'entrebâillement en conditions de fonctionnement dynamiques

Les joints gonflables fonctionnent en tenant compte de trois causes principales de variation de la taille des intervalles : la flexion des structures lors des accélérations et des freinages, les différences de dilatation entre les portes en aluminium et les caissons composites lorsque la température change, ainsi que l'usure progressive accumulée après des centaines de milliers d'ouvertures de portes (souvent plus de 500 000 cycles). Ces joints s'ajustent en régulant leur pression interne, généralement comprise entre 2 et 6 bars. Cela maintient le joint suffisamment étanche, avec une marge allant d'environ un demi-millimètre à un peu plus d'un millimètre. Même en cas de chute brutale de pression, comme lors de l'entrée dans un tunnel ou du croisement d'un autre véhicule à grande vitesse, les joints résistent assez bien à ces contraintes.

Étude de cas : Contrôle du bruit et de la pression dans les trains à grande vitesse Shinkansen et TGV

Nous constatons de réelles améliorations grâce aux récentes applications de cette technologie. Prenons par exemple les nouveaux trains japonais Shinkansen N700S : ils ont réussi à réduire d'environ 40 % le bruit passant par les portes lors du passage en tunnel, grâce à ces joints gonflables spéciaux. Et en France, les prototypes du TGV M ont également montré des résultats intéressants. Lorsque des vents violents frappent ces trains, la même technologie d'étanchéité maintient les variations de pression dans la cabine à environ 200 Pa par seconde ou moins. Cela signifie que les passagers n'ont plus cette sensation désagréable dans les oreilles. Tout cela montre que les conceptions modernes de trains s'améliorent à la fois en isolation acoustique et en gestion de la pression d'air dans les cabines, ce qui rend les trajets nettement plus confortables.

Adoption croissante des joints gonflables dans les systèmes ferroviaires à grande vitesse de nouvelle génération

Les joints gonflables deviennent de plus en plus la norme actuellement, concernant environ les trois quarts de tous les nouveaux projets de trains à grande vitesse en Europe et dans certaines parties de l'Asie. Pourquoi ? Eh bien, il y a toute cette question de conformité aux nouvelles normes industrielles comme l'ISO 22180 de 2023, qui traite spécifiquement de l'écoulement de l'air autour des composants ferroviaires, ainsi que la norme EN 45545-2 relative aux exigences de sécurité incendie. Mais cela ne se limite pas simplement à cocher des cases sur des formulaires réglementaires. Le véritable changement réside dans la durée de vie de ces joints par rapport aux joints traditionnels en silicone. On parle d'une durée de vie allant de 30 à peut-être même 50 pour cent plus longue avant qu'un remplacement ne soit nécessaire. Cela signifie que les mécaniciens doivent intervenir moins fréquemment pour effectuer des travaux de maintenance sur les trains, ce qui réduit évidemment les coûts de main-d'œuvre ainsi que les dépenses globales liées à l'exploitation de grands réseaux de transport public.

Mécanismes d'activation et intégration système des joints gonflables dans les applications ferroviaires

Cycle de gonflage et dégonflage : Durabilité et durée de vie opérationnelle des joints gonflables

Les joints gonflables peuvent aujourd'hui résister à plus de 100 000 cycles de gonflage avant de montrer des signes d'usure, principalement parce qu'ils sont fabriqués à partir d'élastomères robustes dotés de couches supplémentaires contre l'abrasion. Des recherches menées en 2023 sur divers systèmes ferroviaires européens ont également révélé un résultat intéressant : les conceptions de joints à double chambre conservaient environ 98 pour cent de leur force de compression initiale, même après huit années complètes d'utilisation continue. Qu'est-ce qui rend ces joints aussi durables ? Plusieurs éléments de conception importants agissent conjointement. Tout d'abord, les matériaux utilisés répondent aux normes EN 45545:2015, ce qui signifie qu'ils offrent une meilleure résistance au feu. Ensuite, l'épaisseur des parois, généralement comprise entre 2,5 et 4 millimètres, empêche le matériau de subir des contraintes excessives pendant le fonctionnement. Enfin, la plupart des conceptions modernes intègrent des valves de décharge de pression qui arrêtent le processus de gonflage dès que celle-ci atteint environ 8 livres par pouce carré, maintenant ainsi tout le système dans des limites sécuritaires.

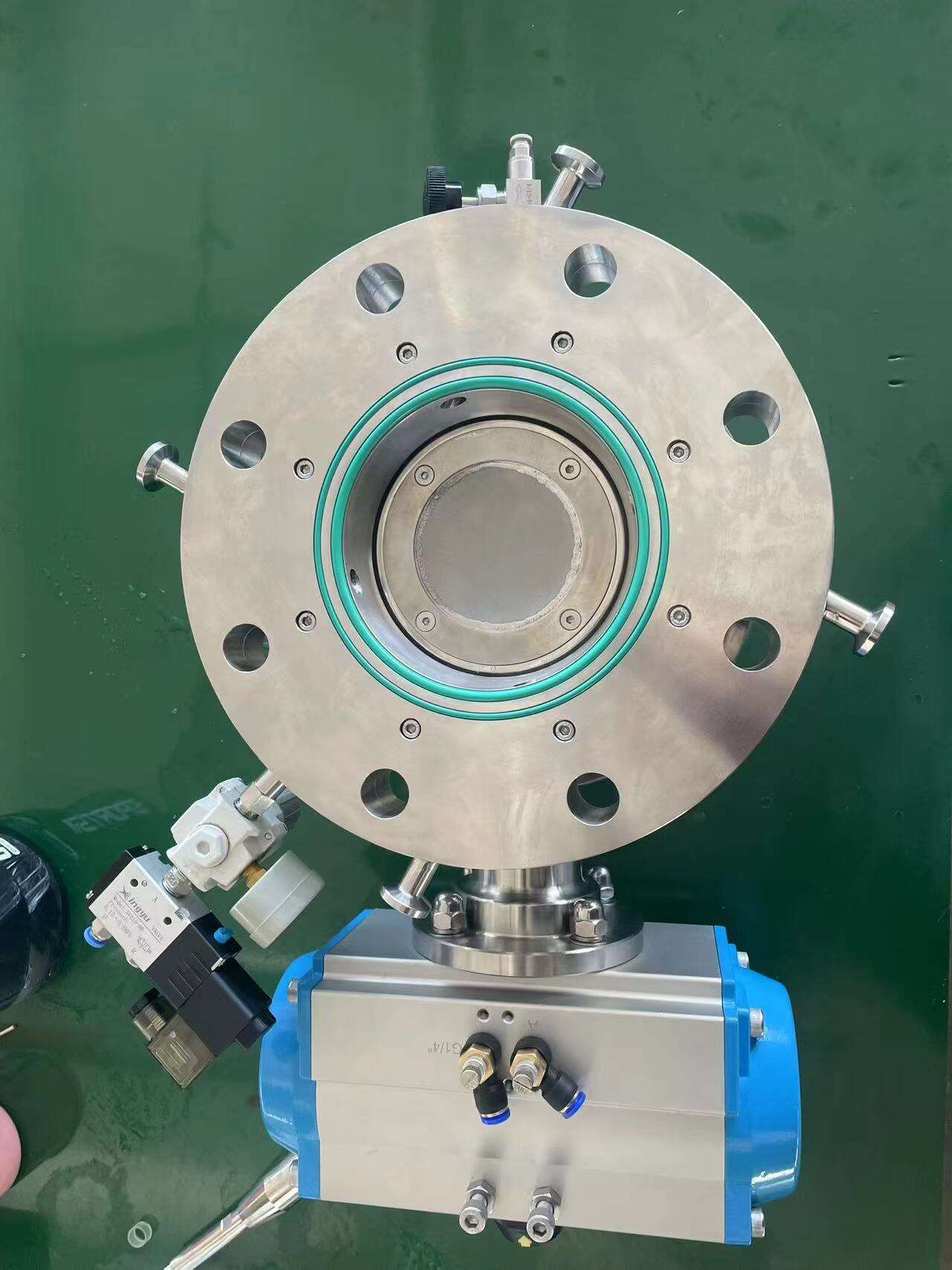

Systèmes de commande pneumatique pour un déploiement précis et en temps voulu des joints

Les systèmes pneumatiques contrôlés par microprocesseur déploient les joints en 0,5 à 1,2 seconde, en réponse aux données en temps réel de pression dans la cabine. Ces systèmes garantissent des performances fiables dans diverses conditions, y compris des changements d'altitude jusqu'à 2 500 mètres — essentiel pour des itinéraires comme le tunnel de base du Gothard. Les spécifications des unités de contrôle modernes incluent :

| Paramètre | Spécification |

|---|---|

| Temps de Réponse | < 0,5 seconde |

| Pression de fonctionnement | 6–8 psi |

| Taux de fuite | < 0,1 % de perte de volume/heure |

Ce niveau de précision permet une intégration transparente dans les opérations ferroviaires automatisées tout en assurant une fiabilité à long terme.

Synchronisation avec les systèmes d'actionnement des portes pour une activation fiable des joints

Les joints fonctionnent conjointement avec le système de porte, de sorte qu'ils commencent à se gonfler environ 200 millisecondes avant que la porte ne se ferme réellement, et restent gonflés jusqu'à ce que quelqu'un l'ouvre à nouveau. Lorsqu'ils ont été testés sur les trains italiens ETR 1000, ces systèmes ont également donné des résultats impressionnants : environ 99,9 % de fiabilité après 15 000 cycles. Comment ? Grâce à des capteurs de secours capables de détecter la position à un millimètre près, ainsi qu'à deux canaux d'air distincts assurant une redondance. La pression est constamment surveillée, avec des mesures précises au dixième de livre par pouce carré. Tout cela garantit un fonctionnement optimal même dans des conditions difficiles, comme lorsque les portes sont violemment fermées ou exposées à des conditions météorologiques extrêmes.

Sélection des matériaux et résilience environnementale des joints gonflables

Le choix des bons matériaux est crucial lorsqu'on travaille dans des environnements agressifs. L'EPDM continue de dominer le marché à hauteur d'environ 68 %, principalement parce qu'il résiste bien aux dommages causés par l'ozone et fonctionne de manière fiable entre moins 40 degrés Celsius et plus 120. Dans les régions où les températures varient fortement, comme les zones arctiques ou les déserts chauds, le silicone devient l'option privilégiée, car il supporte des écarts bien plus larges, allant de -80 jusqu'à 230 degrés. Les installations côtières utilisent souvent le fluorocarbone, ce matériau offrant une meilleure résistance chimique que l'EPDM. Des tests montrent que le fluorocarbone dure environ quatre fois plus longtemps en exposition à l'eau salée selon les évaluations standard de l'industrie, ce qui explique pourquoi de nombreux fabricants le spécifient pour les applications marines malgré son coût plus élevé.

Tissus d'armature pour une intégrité structurelle renforcée sous pression

Les joints modernes doivent supporter une pression interne élevée tout en empêchant une expansion latérale excessive, c'est pourquoi les fabricants ajoutent souvent des couches de fibre d'aramide ou de treillis en polyester comme renfort. Ces matériaux réduisent la croissance radiale d'environ moitié lors d'un fonctionnement à une pression de 3 bar, par rapport aux joints ordinaires sans renfort. Ce qui est encore plus important, c'est leur comportement dans le temps. Après avoir subi un million de cycles à une fréquence de 2 Hz, ces joints renforcés maintiennent toujours la déformation en dessous de 0,5 mm. Une telle stabilité est cruciale pour garantir un joint étanche à l'air, même lorsque les véhicules atteignent des vitesses extrêmes avoisinant les 300 km/h. Sans ce type d'ingénierie, les joints échoueraient bien avant d'atteindre de telles conditions exigeantes.

Impact de l'exposition aux UV, de l'ozone et des températures extrêmes sur la longévité des joints

Des tests accélérant le vieillissement révèlent que les matériaux en silicone se dégradent plus rapidement lorsqu'ils sont exposés à la lumière UV dans des climats subtropicaux. Après environ 5 000 heures d'exposition à 85 watts par mètre carré, ces silicones perdent environ 40 % de leur élasticité initiale. Les matériaux fluorocarbonés présentent quant à eux un comportement différent, conservant environ 90 % de leur flexibilité même après des périodes de test similaires. En ce qui concerne les applications réelles, des données sur le terrain recueillies le long de la ligne ferroviaire à grande vitesse Tokaido Shinkansen au Japon montrent également un résultat intéressant. Les joints composites en tissu EPDM utilisés sur cette ligne durent en moyenne environ sept ans, ce qui est assez impressionnant compte tenu du fait que les niveaux d'ozone locaux dépassent régulièrement 80 parties par milliard, selon le rapport de maintenance de JR East de 2023. Ces résultats soulignent l'importance cruciale du choix des matériaux en fonction des facteurs environnementaux.

Équilibrer la flexibilité et la dégradation à long terme des matériaux dans des environnements sévères

Les conceptions de joints les plus efficaces combinent des tissus d'armature avec des élastomères adaptés à des contraintes environnementales spécifiques : EPDM pour les zones à forte concentration d'ozone, HNBR pour l'exposition aux carburants, et silicone pour les cycles thermiques sévères. Cette approche sur mesure a réduit la fréquence de remplacement de 60 % au sein du parc TGV Méditerranée, selon 15 ans de données opérationnelles.

Considérations de conception et d'ingénierie pour les joints gonflables sur mesure

Définition de la géométrie et du sens d'expansion : gonflage axial versus radial

La forme des joints joue un rôle important dans leur efficacité sur différents types de portes. En ce qui concerne l'inflation axiale, c'est-à-dire une expansion le long de la direction du cadre de porte, ce type de joint fonctionne mieux sur des surfaces planes sans courbure. Ils exercent une pression relativement uniforme sur toute la zone de contact. En revanche, l'inflation radiale est plus adaptée aux espaces courbes ou irréguliers, car elle s'étend vers l'extérieur à partir du point de fixation. Des recherches industrielles de l'année dernière ont montré que les conceptions de joints radiaux réduisaient les fuites d'air d'environ 15 à 20 pour cent par rapport aux options traditionnelles lorsqu'elles sont appliquées à des portes ayant des formes ou des angles complexes. Cela les rend particulièrement utiles dans les bâtiments commerciaux où l'alignement parfait entre les cadres de porte et les murs n'est pas toujours possible.

| Type d'inflation | Plage de pression (kPa) | Compensation des jeux | Utilisation typique |

|---|---|---|---|

| Axial | 40–60 | ±5 mm | Cadres de porte droits |

| Radial | 70–90 | ±12 mm | Interfaces courbes/angulaires |

Optimisation de la pression de gonflage pour un joint d'étanchéité efficace et un confort optimal des passagers

Régler correctement la pression lors de l'étalonnage est essentiel pour assurer une bonne étanchéité tout en évitant d'endommager les portes ou de compromettre la sécurité. Si la pression est insuffisante, de l'air peut s'échapper par les interstices. En revanche, si elle est trop élevée, les composants commencent à se déformer. Les technologies de commande modernes maintiennent la pression dans une plage d'environ 55 à 75 kilopascals. Des tests réalisés l'année dernière ont montré que cette plage réduit le niveau sonore d'environ 6,2 décibels, selon la recherche de RailTech. Le système trouve ainsi le point idéal où le bruit est atténué sans entraîner une usure prématurée.

Intégration précoce des joints gonflables dans le processus de conception afin d'éviter les rétrofittings

L'intégration précoce pendant la modélisation CAO permet d'éviter des refontes coûteuses ultérieures dans le développement. Selon le Transit Engineering Journal (2021), l'inclusion proactive de joints réduit les modifications en phase finale de 82 %. Un opérateur japonais a réduit le nombre d'itérations de prototype de 65 % après avoir adopté des modèles paramétriques de joints synchronisés avec des simulations d'actionneurs de porte.

Collaboration avec les fabricants de joints pendant les phases initiales de conception

Impliquer les fabricants de joints dès le départ permet de tester la compatibilité des matériaux dans des conditions réelles. Un constructeur ferroviaire européen a réduit les défaillances dues aux vibrations de 41 % en co-développant des profilés en silicone renforcé de tissu lors de la validation du concept, plutôt que d'attendre la fabrication des outillages de production. Cette approche d'ingénierie collaborative améliore la fiabilité et raccourcit le délai de mise sur le marché.

Intégration mécanique et avantages de performance des joints gonflables

Méthodes de fixation : serrage mécanique vs collage adhésif

En matière de maintien correct de l'alignement, le serrage mécanique se distingue nettement. Une étude récente de 2024 sur l'ingénierie ferroviaire a révélé que ces systèmes conservaient environ 92 % de leur position initiale, même après avoir subi une demi-million de cycles d'inflation. En revanche, le collage peut réduire le poids des systèmes de porte de 18 à 22 %. Le point délicat est que les surfaces nécessitent un traitement préalable assez rigoureux afin de supporter les mouvements latéraux de ± 2,5 mm lorsque les trains roulent à grande vitesse. Pour les applications d'étanchéité, les joints gonflables renforcés avec tissu résistent trois fois mieux au déchirement par rapport aux conceptions pleines classiques. Cela les rend compatibles avec les méthodes de serrage ou de collage, à condition de rester dans les plages normales de pression ferroviaire, autour de 0,8 à 1,2 livre par pouce carré.

Prévention du désalignement et de l'extrusion pendant les cycles d'inflation

Les canaux moulés avec précision limitent l'expansion latérale à moins de 0,4 mm lors d'un gonflage rapide, ce qui est crucial pour rester aligné à des vitesses supérieures à 300 km/h. Nous avons intégré une sangle en nylon renforcée croisée qui réduit les points de contrainte d'environ deux tiers, selon des recherches publiées l'année dernière dans le Polymer Engineering Journal. Cela permet d'éviter tout déplacement de matière même en cas de forces de freinage d'urgence atteignant 1,8 G. Des tests sur le terrain ont montré que ces joints conservent leur étanchéité au fil de quelque dix millions de cycles de pression. Cela correspond essentiellement à ce que l'on pourrait attendre après 25 ans d'utilisation intensive dans des conditions réelles.

Conception légère et avantages en termes de coûts sur tout le cycle de vie par rapport aux systèmes d'étanchéité rigides

L'utilisation de joints gonflables réduit le poids de l'assemblage des portes de 40 à 60 pour cent par rapport aux joints métalliques traditionnels, ce qui se traduit par une économie d'environ 12 milliers de kilowattheures par an pour chaque rame de train. La conception modulaire permet aux mécaniciens de remplacer uniquement les sections endommagées plutôt que de démonter des systèmes entiers lors des contrôles de maintenance, une amélioration qui, selon les rapports du secteur, a permis de réduire les coûts de réparation d'environ un tiers sur une période de dix ans. Ces joints fonctionnent particulièrement bien lorsqu'ils sont fabriqués en matériaux EPDM résistants à la corrosion, durant largement plus de huit ans même dans des conditions côtières difficiles où l'air salin rongerait normalement les composants en caoutchouc standard en quelques mois.

Section FAQ

À quoi servent les joints gonflables dans les trains à grande vitesse ?

Les joints gonflables dans les trains à grande vitesse servent à assurer une étanchéité hermétique en conditions dynamiques, réduisant le bruit de 12 à 15 décibels et respectant ainsi la réglementation européenne en matière de bruit.

Comment les joints gonflables compensent-ils les écarts dus aux mouvements du train ?

Les joints gonflables ajustent leur pression interne, généralement entre 2 et 6 bar, pour s'adapter aux changements structurels causés par l'accélération, le freinage et les variations de température.

Quels matériaux sont couramment utilisés pour les joints gonflables ?

Les matériaux courants pour les joints gonflables incluent l'EPDM pour les environnements à forte teneur en ozone, le silicone pour des conditions thermiques extrêmes et le fluorocarbone pour les applications marines.

Quels avantages les joints gonflables offrent-ils par rapport aux joints traditionnels ?

Les joints gonflables offrent des avantages tels qu'une meilleure durabilité, une durée de vie plus longue, un design léger et une étanchéité améliorée dans des environnements exigeants.

Table des Matières

-

Le rôle essentiel des joints gonflables dans l'aérodynamique et l'acoustique des trains à grande vitesse

- Répondre aux défis aérodynamiques et acoustiques avec des joints d'étanchéité gonflables pour portes de train

- Comment les joints gonflables compensent les variations d'entrebâillement en conditions de fonctionnement dynamiques

- Étude de cas : Contrôle du bruit et de la pression dans les trains à grande vitesse Shinkansen et TGV

- Adoption croissante des joints gonflables dans les systèmes ferroviaires à grande vitesse de nouvelle génération

- Mécanismes d'activation et intégration système des joints gonflables dans les applications ferroviaires

- Sélection des matériaux et résilience environnementale des joints gonflables

-

Considérations de conception et d'ingénierie pour les joints gonflables sur mesure

- Définition de la géométrie et du sens d'expansion : gonflage axial versus radial

- Optimisation de la pression de gonflage pour un joint d'étanchéité efficace et un confort optimal des passagers

- Intégration précoce des joints gonflables dans le processus de conception afin d'éviter les rétrofittings

- Collaboration avec les fabricants de joints pendant les phases initiales de conception

- Intégration mécanique et avantages de performance des joints gonflables

- Méthodes de fixation : serrage mécanique vs collage adhésif

- Prévention du désalignement et de l'extrusion pendant les cycles d'inflation

- Conception légère et avantages en termes de coûts sur tout le cycle de vie par rapport aux systèmes d'étanchéité rigides

-

Section FAQ

- À quoi servent les joints gonflables dans les trains à grande vitesse ?

- Comment les joints gonflables compensent-ils les écarts dus aux mouvements du train ?

- Quels matériaux sont couramment utilisés pour les joints gonflables ?

- Quels avantages les joints gonflables offrent-ils par rapport aux joints traditionnels ?