高速鉄道の空力および音響性能におけるインフレータブルシールの重要性

インフレータブル列車ドアシールによる空力および音響上の課題の解決

高速列車が時速300km以上に達すると、2kPaを超えるような大きな空気力学的力が発生します。この力により、列車のドア周辺に大きな圧力差が生じ、密閉性が大きく試されます。標準的なゴム製シールでは十分に対応できず、-30℃から+30℃の温度変化や継続的な振動によって隙間が生じ、空気が漏れやすくなります。そのため、多くの現代の列車では代わりに膨張式シールが採用されています。これらの特殊なシールは必要に応じて約150%まで拡張し、不規則な形状の隙間にも確実に適合します。その結果、外部の騒音が約12〜15デシベル低減され、車内が大幅に静かになります。これにより、2020/367指令で定められたEUの厳しい騒音規制を遵守する鉄道事業者にとっても負担が軽減されます。

動的運転条件下での隙間変動を膨張式シールが補償する仕組み

空気入りシールは、隙間のサイズが変化する主な3つの原因に対応して機能します。具体的には、加減速時に構造物が曲がる場合、温度変化に伴ってアルミ製ドアと複合材の車体とで異なる膨張率を示す場合、および数十万回のドア開閉(多くの場合50万サイクルを超える)後に蓄積する徐々な摩耗です。これらのシールは通常2〜6バールの範囲内の内部圧力を制御することで調整され、約0.5ミリから1ミリ以上程度の余裕を持たせた上でしっかりと密閉状態を維持します。トンネルに入ったり高速走行中に他の車両を追い抜いたりする際の急激な気圧変動が発生しても、シールはこうした課題に対して十分な耐性を保っています。

ケーススタディ:新幹線およびTGV高速列車における騒音と気圧制御

この技術の最近の応用により、実際に顕著な改善が見られています。例えば、新しい日本の新幹線N700S列車では、トンネル通過時にドアから侵入する騒音を特殊な空気膨張式シールのおかげで約40%低減することに成功しています。またフランスでは、TGV Mの試作機でも興味深い結果が示されています。強風が列車に当たった際、同じシーリング技術により、客室内の気圧変化が毎秒200Pa以下に抑えられました。これにより、乗客が耳に不快感を感じることがほとんどなくなります。これらが示しているのは、現代の列車設計が、遮音性と客室内の気圧管理の両面で向上しており、全体として乗り心地がずっと快適になっているということです。

次世代高速鉄道システムにおける空気膨張式シールの採用拡大

最近、ヨーロッパ全域およびアジアの一部における新規高速鉄道プロジェクトの約四分の三で、膨張式シールが標準的に採用されるようになっています。その理由はどこにあるのでしょうか?2023年のISO 22180規格のように、列車部品周辺の空気の流れを規定する新しい業界基準への適合や、防火安全要件に関するEN 45545-2への対応が挙げられますが、単に規制上のチェックリストを満たすためだけではありません。真のゲームチェンジャーは、従来のシリコーン製シールと比較した場合のこれらのシールの耐用年数にあります。交換が必要になるまでの寿命が、およそ30%から最大50%も延びるのです。これにより、整備作業のために整備士が列車の周りで作業する回数が減り、大規模な公共交通ネットワークの運営における労務費および総コストの削減につながります。

鉄道用途における膨張式シールの作動機構およびシステム統合

膨張・収縮サイクル:膨張式シールの耐久性および運用寿命

今日のインフレータブルシールは、摩耗の兆候を示す前に、10万回以上の膨張サイクルに耐えることができる。これは主に耐久性の高いエラストマーで作られており、摩耗に対する追加の保護層が施されているためである。2023年にヨーロッパ各地の鉄道システムで実施された研究でも興味深い結果が示された。ダブルチャンバーシール設計は、8年間にわたり継続的に使用されても、元の圧縮強度の約98%を維持していた。このようなシールがこれほど長持ちする理由はいくつかの重要な設計要素が組み合わさっているからである。まず、使用される材料はEN 45545:2015規格に適合しており、火災に対する耐性が高い。次に、壁の厚さは通常2.5〜4ミリメートルとされており、作動中に材料が過度に応力を受けないようになっている。最後に、最近の多くの設計では、圧力が約8ポンド毎平方インチに達すると膨張プロセスを停止する内蔵型圧力解放バルブが採用されており、すべてを安全な範囲内に保つことができる。

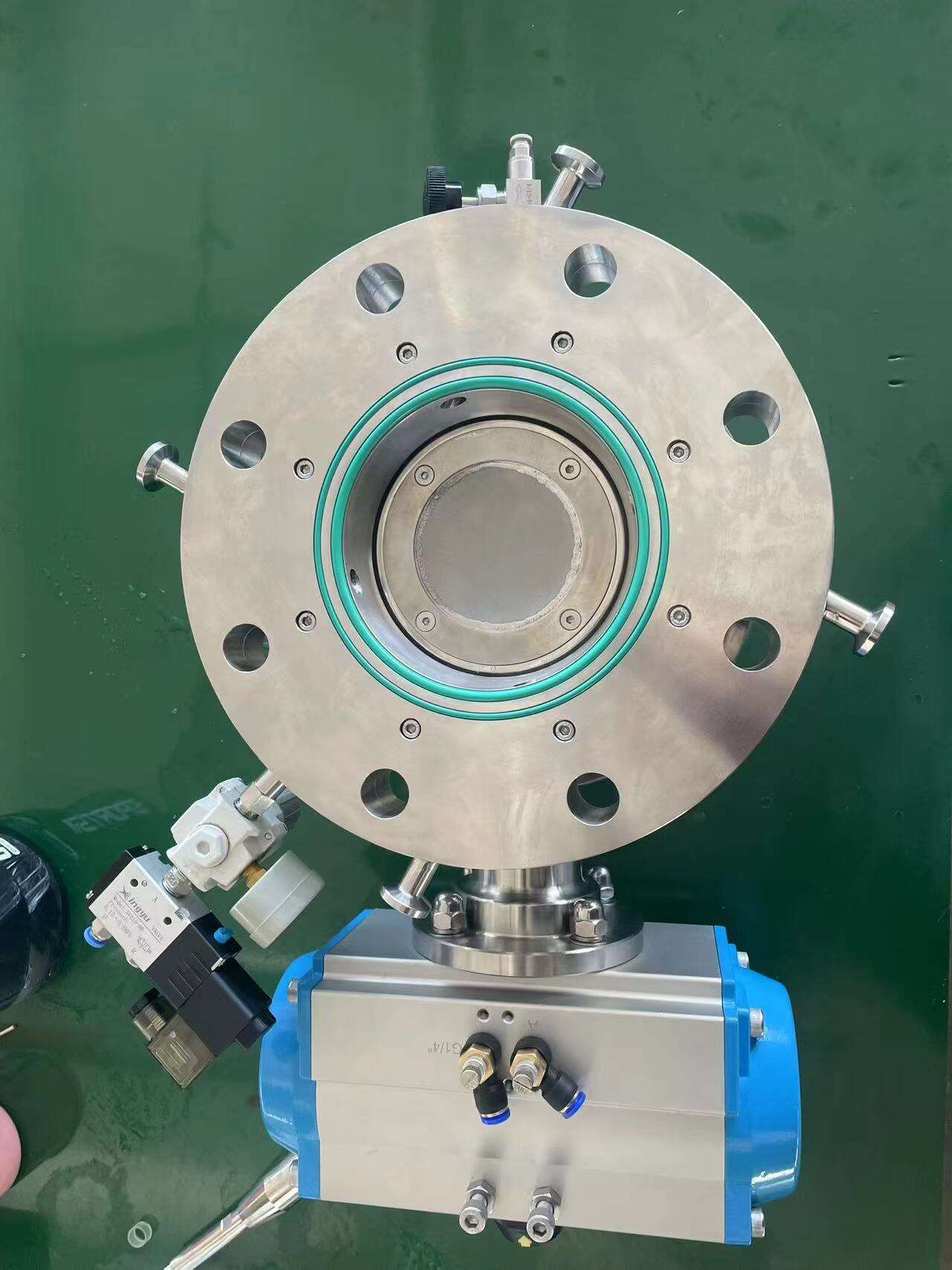

高精度かつ迅速なシール展開のための空気圧制御システム

マイクロプロセッサ制御の空気圧システムは、リアルタイムの車内気圧データに応じて0.5~1.2秒以内にシールを展開します。これらのシステムは、ゴッタルド基底トンネルのような路線で重要な、最大2,500メートルの高度変化を含む多様な条件下でも信頼性の高い性能を確保します。現代の制御装置の仕様は以下の通りです:

| パラメータ | 仕様 |

|---|---|

| 応答時間 | 0.5秒未満 |

| 動作圧力 | 6~8 psi |

| リーク率 | 0.1%未満の体積損失/時間 |

このレベルの精度により、自動運転列車へのシームレスな統合が可能となりながらも、長期的な信頼性を維持できます。

信頼性の高いシール作動のためのドア駆動システムとの同期

これらのシールはドアシステムと連携して動作し、ドアが実際に閉じる約200ミリ秒前から膨張を開始し、誰かが再び開けるまで膨張状態を維持します。イタリアのETR 1000列車での試験でも、このシステムは優れた結果を示しました。1万5千回のサイクル後でも約99.9%の信頼性です。その理由は何か?位置をわずか1ミリメートルの精度で検出できるバックアップセンサーが備わっており、さらに冗長性のために2つの独立した空気通路が設けられています。圧力は常時監視されており、測定精度は0.1ポンド毎平方インチに達します。これにより、ドアが勢いよく閉められたり、極端な気象条件にさらされたりするような過酷な実使用環境においても、すべてが正常に機能し続けることが保証されます。

インフレータブルシールの材料選定と環境耐性

過酷な環境に対応する際には、適切な材料を選ぶことが非常に重要です。EPDMは依然として約68%の市場を占めており、これはオゾン劣化に強く、マイナス40度からプラス120度の範囲で安定して機能するためです。北極地域や灼熱の砂漠など、気温変動が激しい場所では、シリコーンが好んで使用されます。なぜなら、シリコーンはマイナス80度から230度までというはるかに広い温度範囲に対応できるからです。一方、沿岸部での設置ではフッ素系樹脂(フッ素炭素)が多く用いられます。この材料はEPDMよりも化学薬品に対する耐性がはるかに優れており、業界標準の評価によると、塩水暴露下での寿命が約4倍長いことがテストで示されています。そのため、コストが高くなるにもかかわらず、多くのメーカーがマリン用途にはこれを指定しています。

圧力下での構造的完全性を高めるための補強布地

現代のシールは高い内部圧力を保持しつつ、過度の横方向への膨張を防ぐ必要があるため、メーカーはしばしばアラミド繊維やポリエステル製メッシュ層を補強材として追加します。これらの材料により、補強のない通常のシールと比較して、3バールの圧力下での径方向の伸びが約半分に抑えられます。さらに重要なのは、長期間使用した際の性能です。2Hzの周波数で100万回のサイクルを繰り返した後でも、こうした補強されたシールはたわみを0.5mm以下に保ち続けます。このような安定性は、車両が時速300km/h近い非常に高速な走行をする場合でも気密性を維持する上で極めて重要です。このようなエンジニアリングがなければ、シールはこうした厳しい条件に到達する前に早期に破損してしまうでしょう。

紫外線照射、オゾン、および極端な温度がシールの耐久性に与える影響

老化プロセスを加速させる試験により、亜熱帯気候で紫外線にさらされるとシリコーン材料はより早く劣化することが明らかになった。1平方メートルあたり85ワットの条件下で約5,000時間暴露後、これらのシリコーンは元の弾力性の約40%を失う。一方、フッ素炭素系材料は異なる結果を示しており、同様の試験期間後でも柔軟性の約90%を維持している。実際の応用例として、日本の東海道新幹線沿線で収集された現地データも興味深い知見を示している。東日本旅客鉄道(JR東日本)の2023年メンテナンス報告書によると、そこで使用されているEPDM繊維複合シールは平均して約7年間持続しており、現地のオゾン濃度が定期的に10億分の80を超えることを考えれば、これは非常に優れた耐久性である。これらの結果は、環境要因に応じて材料選定が極めて重要であることを強調している。

過酷な環境下における柔軟性と長期的な材料劣化のバランス

最も効果的なシール設計は、特定の環境ストレスに応じて選ばれた補強布地とエラストマーを組み合わせたものです。オゾン濃度が高い環境ではEPDM、燃料との接触がある場合はHNBR、厳しい熱サイクルが発生する場所ではシリコーンを使用します。このカスタマイズされたアプローチにより、15年間の運用データに基づき、地中海TGV車両群での交換頻度が60%削減されました。

カスタムインフレータブルシールの設計およびエンジニアリング上の考慮事項

幾何学的形状および膨張方向の定義:軸方向膨張対径方向膨張

シールの形状は、さまざまなタイプのドアでの性能に大きな影響を与えます。軸方向膨張(ドア枠の方向に沿って拡張すること)の場合、曲面のない平面に対して最も効果を発揮します。この種のシールは接触面全体にわたり比較的均一な圧力を生み出します。一方、放射状膨張は取り付けポイントから外側へと膨張するため、曲がった部分や形状の不規則な空間に対してより適しています。昨年の業界研究によると、複雑な形状や角度を持つドアに適用した場合、従来型のものと比べて放射状シール設計は空気漏れを約15〜20%削減できたとの結果が出ています。これは、ドア枠と壁の完全な位置合わせが常に不可能な商業ビルにおいて特に有用です。

| 膨張タイプ | 圧力範囲 (kPa) | 隙間補償 | 主な用途 |

|---|---|---|---|

| 軸型 | 40–60 | ±5 mm | 直線ドア枠 |

| 半径 | 70–90 | ±12 mm | 曲面/角度付きインターフェース |

効果的なシール性と乗客の快適性のための空気圧の最適化

キャリブレーション時に適切な圧力を設定することは、良好なシール性能を確保しつつ、ドアが損傷したり安全面に問題が出たりすることを防ぐ上で不可欠です。圧力が不足すると隙間から空気が漏れやすくなりますが、高すぎると部品が変形し始めます。現代の制御技術により、約55~75キロパスカルの範囲で安定して運用されています。昨年実施された試験では、この範囲により騒音レベルが約6.2デシベル低減したことがRailTechの研究で示されています。このシステムは、自身の摩耗を早めることなく静粛性を高める最適なポイントを見つけ出します。

後付け工事を回避するため、設計段階早期における膨張式シールの統合

CADモデリング段階での早期統合により、開発後期における高コストの再設計を防ぎます。According to the Transit Engineering Journal (2021年)、能動的なシールの導入により後工程での変更が82%削減された。ある日本の事業者は、ドアアクチュエータのシミュレーションと同期したパラメトリックシールモデルを採用したことで、プロトタイプの試作回数を65%削減した。

初期設計段階におけるシールメーカーとの協業

シールメーカーを早期に参画させることで、実使用条件における材料の適合性評価が可能になる。ある欧州の鉄道車両メーカーは、生産用金型製作の段階まで待つのではなく、概念検証段階で布強化シリコーンプロファイルを共同開発した結果、振動による故障を41%削減した。このような共同設計アプローチにより信頼性が向上し、市場投入までの期間が短縮される。

インフレータブルシールの機械的統合および性能上の利点

保持方法:機械的クランプ方式と接着剤接合方式

適切に位置を合わせた状態を維持するという点では、機械的クランプが特に優れています。2024年の鉄道工学に関する最近の研究によると、これらのシステムは50万回の膨張サイクル後でも初期位置の約92%を維持しています。一方、接着剤による接合はドアシステムの重量を18%から22%程度まで削減できます。ただし、列車が高速走行中に±2.5 mmの側方動きにも耐えるためには、表面の前処理が非常に念入りに行われる必要があります。シール用途においては、布地補強された空気式シールは、通常の一体型設計と比較して裂けに対する耐性が実に3倍高いです。これにより、0.8~1.2ポンド毎平方インチ程度の通常の鉄道用圧力範囲内であれば、クランプ方式でも接着方式でも効果的に機能します。

膨張サイクル中の誤配列および絞り出し防止

精密に成形されたチャネルにより、急速に空気を入れた際に横方向の膨張を0.4mm以下に抑えます。これは300km/hを超える速度域で直進安定性を保つために非常に重要です。昨年の『ポリマー工学ジャーナル』の研究によると、当社が組み込んだクロス補強ナイロンウェビングは応力集中ポイントを約3分の2低減します。これにより、最大1.8Gの緊急ブレーキ時にも材料が押し出されるのを防ぎます。実地テストでは、これらのシールが約1,000万回の圧力サイクルを通じて気密性を維持することが確認されています。これは実際の使用条件下で過酷な運用を25年間続けた場合に相当する耐久性です。

軽量設計と剛性シールシステムに対するライフサイクルコストの利点

膨張式シールを使用することで、従来の金属ガスケットと比較してドアアセンブリの重量を40〜60%削減でき、これにより各列車編成あたり年間約12,000キロワット時を節約できます。モジュラー設計により、整備点検時にシステム全体を撤去するのではなく、損傷した部分だけを交換できるため、業界の報告によると10年間で修理費用が約3分の1削減されています。これらのシールは、腐食に強いEPDM素材で製造された場合特に性能を発揮し、塩分を含んだ空気によって通常のゴム部品が数か月以内に劣化してしまう過酷な沿岸環境でも、8年以上を超える耐久性を維持します。

よくある質問セクション

高速鉄道における膨張式シールの用途は何ですか?

高速鉄道の膨張式シールは、動的条件下でも気密状態を維持するために使用され、騒音を12〜15デシベル低減し、EUの騒音規制に準拠しています。

インフレータブルシールは、列車の動きによる隙間をどのように補償しますか?

インフレータブルシールは、通常2〜6バールの内部圧力を調整することで、加速、制動、温度変化による構造の変動に適応します。

インフレータブルシールに一般的に使用される材料は何ですか?

インフレータブルシールに一般的な材料には、高オゾン環境用のEPDM、極端な熱環境用のシリコーン、海洋用途向けのフッ素炭素化合物が含まれます。

従来のシールと比較して、インフレータブルシールにはどのような利点がありますか?

インフレータブルシールは、優れた耐久性、長寿命、軽量設計、過酷な環境下での密封性の向上といった利点があります。