Vai trò then chốt của con dấu bơm hơi trong khí động học và âm học của tàu cao tốc

Giải quyết các thách thức khí động học và âm học bằng con dấu cửa tàu bơm hơi

Khi các tàu cao tốc đạt tốc độ khoảng 300 km/h hoặc nhanh hơn, chúng phải đối mặt với các lực khí động học nghiêm trọng có thể vượt quá 2 kPa. Những lực này tạo ra sự chênh lệch áp suất lớn qua các cửa tàu, điều này kiểm tra khả năng kín khít của cửa. Các gioăng cao su tiêu chuẩn không còn đủ hiệu quả nữa vì sự thay đổi nhiệt độ từ -30 đến +30 độ C cùng với những rung động liên tục khiến hình thành các khe hở để không khí lọt qua. Vì vậy, nhiều tàu hiện đại hiện nay sử dụng gioăng hơi thay thế. Những gioăng đặc biệt này giãn nở lớn hơn khoảng 150% khi cần thiết, do đó có thể lấp đầy mọi khe hở có hình dạng bất thường. Kết quả là khoang hành khách bên trong trở nên yên tĩnh hơn nhiều do tiếng ồn bên ngoài giảm khoảng 12 đến 15 decibel. Điều này giúp các công ty vận hành tàu dễ dàng tuân thủ các quy định nghiêm ngặt của EU về mức độ ồn được nêu trong chỉ thị 2020/367.

Gioăng Hơi Bù Trừ Như Thế Nào Khi Khe Hở Thay Đổi Trong Điều Kiện Vận Hành Động

Các gioăng bơm hơi hoạt động để xử lý ba nguyên nhân chính khiến khe hở thay đổi kích thước: khi kết cấu bị uốn cong trong các giai đoạn tăng tốc và phanh, sự khác biệt về mức độ giãn nở giữa cửa bằng nhôm và thân toa xe bằng vật liệu composite khi nhiệt độ thay đổi, và mài mòn dần tích tụ sau hàng trăm ngàn lần mở cửa (thường vượt quá 500.000 chu kỳ). Các gioăng này điều chỉnh bằng cách kiểm soát áp suất bên trong, thường ở mức từ 2 đến 6 bar. Điều này giúp duy trì độ kín của gioăng với khoảng dư từ khoảng nửa milimét đến hơn một milimét. Ngay cả khi có sự sụt giảm áp suất đột ngột, ví dụ như khi vào đường hầm hoặc vượt xe khác với tốc độ cao, các gioăng vẫn giữ được hiệu quả khá tốt trước những thách thức này.

Nghiên cứu điển hình: Kiểm soát tiếng ồn và áp suất trên các tàu cao tốc Shinkansen và TGV

Chúng tôi đang chứng kiến những cải thiện thực tế từ các ứng dụng gần đây của công nghệ này. Lấy ví dụ như các tàu Shinkansen N700S mới của Nhật Bản - họ đã giảm được khoảng 40% tiếng ồn lọt qua cửa khi đi qua hầm nhờ vào những gioăng làm kín dạng bơm hơi đặc biệt này. Và tại Pháp, các nguyên mẫu tàu TGV M cũng đã cho thấy điều thú vị tương tự. Khi gió mạnh tác động lên các đoàn tàu này, công nghệ làm kín tương tự giúp kiểm soát sự thay đổi áp suất trong khoang ở mức khoảng 200 Pa mỗi giây hoặc thấp hơn. Điều đó có nghĩa là hành khách sẽ không còn cảm giác khó chịu trong tai nữa. Tất cả những điều này cho thấy thiết kế tàu hiện đại đang ngày càng cải thiện hơn trong việc cách âm và kiểm soát áp suất không khí bên trong khoang, từ đó mang lại trải nghiệm di chuyển thoải mái hơn đáng kể.

Việc áp dụng ngày càng rộng rãi các gioăng làm kín dạng bơm hơi trong các hệ thống đường sắt cao tốc thế hệ tiếp theo

Các con dấu bơm hơi đang trở thành tiêu chuẩn phổ biến hiện nay đối với khoảng ba phần tư các dự án đường sắt cao tốc mới trên khắp châu Âu và một số khu vực ở châu Á. Tại sao vậy? Bởi có một yêu cầu toàn diện về việc đáp ứng các tiêu chuẩn ngành mới hơn như ISO 22180 từ năm 2023, quy định cụ thể về dòng chảy không khí xung quanh các bộ phận của tàu, cùng với EN 45545-2 liên quan đến các yêu cầu an toàn cháy. Nhưng không chỉ đơn thuần là việc đáp ứng các mục tiêu trong biểu mẫu quy định. Thay đổi lớn thực sự nằm ở thời gian sử dụng của những con dấu này so với loại silicone truyền thống. Chúng ta đang nói đến tuổi thọ dài hơn khoảng 30 cho tới thậm chí 50 phần trăm trước khi cần thay thế. Điều đó có nghĩa là cơ khí viên phải leo lên tàu để bảo trì ít lần hơn, từ đó rõ ràng giảm được chi phí nhân công cũng như tổng chi phí vận hành các mạng lưới giao thông công cộng quy mô lớn.

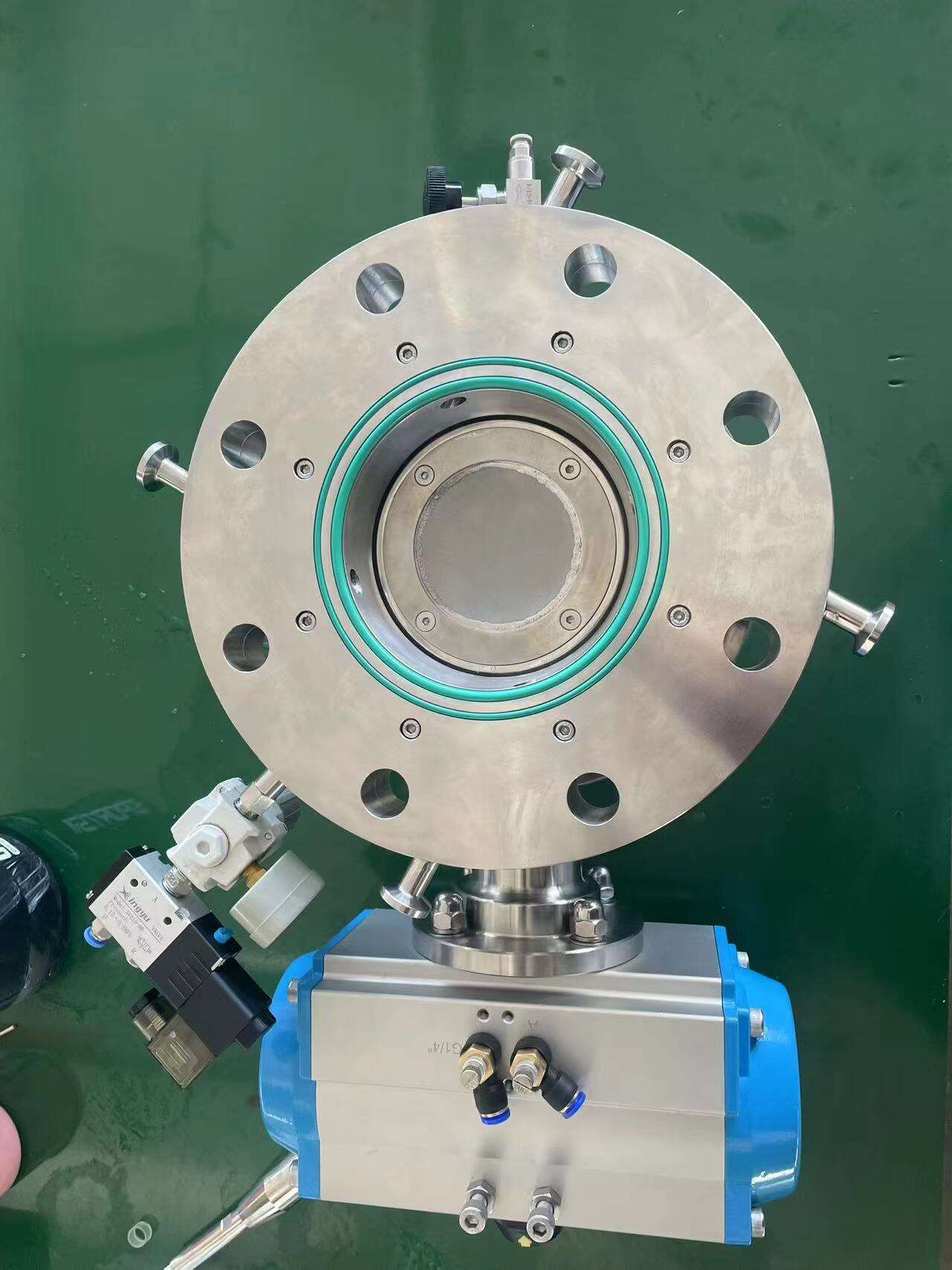

Cơ Chế Kích Hoạt Và Tích Hợp Hệ Thống Của Các Con Dấu Bơm Hơi Trong Ứng Dụng Đường Sắt

Chu Kỳ Bơm Hơi Và Xả Hơi: Độ Bền Và Tuổi Thọ Vận Hành Của Các Con Dấu Bơm Hơi

Ngày nay, các con dấu bơm hơi có thể hoạt động tốt vượt xa 100.000 chu kỳ bơm hơi trước khi xuất hiện bất kỳ dấu hiệu mài mòn nào, chủ yếu nhờ được làm từ các loại cao su đàn hồi bền chắc có thêm các lớp chống mài mòn. Nghiên cứu thực hiện trên nhiều hệ thống tàu hỏa ở châu Âu vào năm 2023 cũng cho thấy một điều thú vị: thiết kế con dấu hai buồng vẫn giữ được khoảng 98 phần trăm lực nén ban đầu ngay cả sau tám năm sử dụng liên tục. Điều gì khiến những con dấu này có tuổi thọ lâu dài đến vậy? Một số yếu tố thiết kế quan trọng phối hợp với nhau. Trước hết, vật liệu sử dụng đáp ứng tiêu chuẩn EN 45545:2015, nghĩa là chúng chịu lửa tốt hơn. Tiếp theo là độ dày thành, thường dao động từ 2,5 đến 4 milimét, giúp ngăn vật liệu bị quá tải trong quá trình vận hành. Và cuối cùng, phần lớn các thiết kế hiện đại đều được trang bị van xả áp suất tích hợp, tự động ngừng quá trình bơm hơi khi đạt khoảng 8 pound trên inch vuông, đảm bảo mọi thứ luôn nằm trong giới hạn an toàn.

Hệ thống Điều khiển Khí nén cho Việc Triển khai Gioăng Chính xác và Kịp thời

Các hệ thống khí nén được điều khiển bằng vi xử lý triển khai gioăng trong vòng 0,5–1,2 giây, phản hồi theo dữ liệu áp suất buồng thực tế. Những hệ thống này đảm bảo hiệu suất đáng tin cậy trong các điều kiện khác nhau, bao gồm thay đổi độ cao lên đến 2.500 mét – yếu tố quan trọng đối với các tuyến đường như Hầm Gotthard Base. Các thông số kỹ thuật của bộ điều khiển hiện đại bao gồm:

| Thông số kỹ thuật | Thông số kỹ thuật |

|---|---|

| Thời gian Phản hồi | <0,5 giây |

| Áp suất hoạt động | 6–8 psi |

| Tỷ lệ rò rỉ | <0,1% thất thoát thể tích/giờ |

Mức độ chính xác này cho phép tích hợp liền mạch vào các hoạt động tàu tự động đồng thời duy trì độ tin cậy lâu dài.

Đồng bộ hóa với Hệ thống Truyền động Cửa để Đảm bảo Kích hoạt Gioăng Tin cậy

Các con dấu hoạt động cùng với hệ thống cửa sao cho chúng bắt đầu phồng lên khoảng 200 mili giây trước khi cửa thực sự đóng, và duy trì trạng thái phồng cho đến khi có người mở cửa trở lại. Khi được thử nghiệm trên các tàu ETR 1000 của Ý, những hệ thống này cũng cho thấy kết quả ấn tượng — độ tin cậy khoảng 99,9% sau khi trải qua 15.000 chu kỳ. Làm thế nào? Đó là nhờ các cảm biến dự phòng có thể phát hiện vị trí trong phạm vi chỉ một milimét, cộng với hai kênh khí riêng biệt để đảm bảo dự phòng. Áp suất được theo dõi liên tục với độ chính xác tới một phần mười pound trên inch vuông. Tất cả những điều này đảm bảo mọi thứ tiếp tục hoạt động đúng cách ngay cả trong điều kiện khắc nghiệt ngoài thực tế, nơi cửa có thể bị đóng sầm hoặc tiếp xúc với thời tiết cực đoan.

Lựa chọn Vật liệu và Khả năng Chịu đựng Môi trường của Các Con Dấu Phồng

Việc lựa chọn đúng vật liệu rất quan trọng khi làm việc trong môi trường khắc nghiệt. EPDM tiếp tục thống trị thị trường với khoảng 68%, chủ yếu vì khả năng chống chịu tốt trước tác hại của ozone và hoạt động đáng tin cậy trong dải nhiệt độ từ âm 40 độ C đến dương 120 độ C. Ở những nơi có sự biến động nhiệt độ lớn như vùng Bắc Cực hoặc sa mạc nóng, silicone trở thành lựa chọn phổ biến do có thể chịu được dải nhiệt độ rộng hơn nhiều, từ âm 80 cho đến 230 độ C. Các công trình ven biển thường dựa vào fluorocarbon, vì vật liệu này có khả năng kháng hóa chất tốt hơn hẳn so với EPDM. Các bài kiểm tra cho thấy fluorocarbon có tuổi thọ dài gấp khoảng bốn lần so với EPDM khi tiếp xúc với nước muối theo đánh giá tiêu chuẩn ngành, điều này lý giải tại sao nhiều nhà sản xuất yêu cầu dùng fluorocarbon cho các ứng dụng hàng hải dù chi phí cao hơn.

Vải gia cường để tăng độ bền cấu trúc dưới áp lực

Các con dấu hiện đại cần phải chịu được áp suất bên trong cao đồng thời ngăn chặn sự mở rộng ngang quá mức, vì vậy các nhà sản xuất thường bổ sung các lớp sợi aramid hoặc lưới polyester để gia cố. Những vật liệu này giúp giảm khoảng một nửa độ giãn nở theo hướng kính khi vận hành ở áp suất 3 bar so với các con dấu thông thường không có lớp gia cố. Điều quan trọng hơn cả là hiệu suất của chúng theo thời gian. Sau khi trải qua một triệu chu kỳ hoạt động ở tần số 2 Hz, các con dấu được gia cố này vẫn giữ độ võng dưới 0,5 mm. Độ ổn định như vậy rất quan trọng để duy trì độ kín khí, ngay cả khi xe đạt tốc độ cực cao lên tới khoảng 300 km/h. Nếu không có kiểu thiết kế kỹ thuật như thế này, các con dấu sẽ bị hỏng từ lâu trước khi đạt đến những điều kiện khắt khe như vậy.

Tác động của tia UV, ozone và các điều kiện nhiệt độ khắc nghiệt đến tuổi thọ của con dấu

Các bài kiểm tra làm tăng tốc quá trình lão hóa cho thấy vật liệu silicone bị phân hủy nhanh hơn khi tiếp xúc với ánh sáng UV trong điều kiện khí hậu nhiệt đới. Sau khoảng 5.000 giờ tiếp xúc ở mức 85 watt trên mét vuông, những vật liệu silicone này mất đi khoảng 40% độ đàn hồi ban đầu. Tuy nhiên, vật liệu fluorocarbon lại có câu chuyện khác, vẫn duy trì khoảng 90% độ linh hoạt ngay cả sau các giai đoạn thử nghiệm tương tự. Nhìn vào ứng dụng thực tế, dữ liệu thực địa thu thập dọc theo tuyến đường sắt cao tốc Tokaido Shinkansen của Nhật Bản cũng cho thấy điều thú vị. Các gioăng composite vải EPDM được sử dụng tại đây trung bình đã kéo dài khoảng bảy năm, một kết quả khá ấn tượng khi xem xét nồng độ ozone tại địa phương thường xuyên vượt quá 80 phần tỷ theo Báo cáo Bảo trì của JR East năm 2023. Những phát hiện này nhấn mạnh rằng việc lựa chọn vật liệu có ý nghĩa rất lớn tùy thuộc vào các yếu tố môi trường.

Cân bằng giữa Độ linh hoạt và Sự suy giảm Vật liệu Dài hạn trong Môi trường Khắc nghiệt

Các thiết kế gioăng hiệu quả nhất kết hợp vải gia cường với chất đàn hồi được lựa chọn phù hợp với các tác nhân gây căng thẳng môi trường cụ thể – EPDM cho khu vực có nồng độ ozone cao, HNBR cho điều kiện tiếp xúc với nhiên liệu, và silicone cho các chu kỳ nhiệt độ khắc nghiệt. Cách tiếp cận được tùy chỉnh này đã giảm tần suất thay thế xuống 60% trong đội tàu TGV Mediterranean dựa trên dữ liệu vận hành trong 15 năm.

Các yếu tố thiết kế và kỹ thuật đối với gioăng hơi tùy chỉnh

Xác định hình học và hướng giãn nở: Bơm hơi theo phương trục so với phương hướng tâm

Hình dạng của các con dấu đóng vai trò quan trọng trong hiệu suất hoạt động trên các loại cửa khác nhau. Khi nói đến giãn nở theo phương trục, về cơ bản là mở rộng dọc theo hướng của khung cửa, những loại con dấu này thường hoạt động tốt nhất trên các bề mặt phẳng mà không có độ cong. Chúng tạo ra áp lực khá đồng đều trên toàn bộ diện tích tiếp xúc. Ngược lại, giãn nở theo phương hướng tâm hoạt động hiệu quả hơn khi xử lý các khoảng không gian cong hoặc bất quy tắc vì nó mở rộng ra ngoài từ điểm lắp đặt. Nghiên cứu công nghiệp từ năm ngoái cho thấy thiết kế con dấu hướng tâm giảm rò rỉ không khí khoảng 15-20 phần trăm so với các lựa chọn truyền thống khi áp dụng cho các cửa có hình dạng hoặc góc phức tạp. Điều này làm cho chúng đặc biệt hữu ích trong các tòa nhà thương mại nơi việc căn chỉnh chính xác hoàn toàn giữa khung cửa và tường không phải lúc nào cũng khả thi.

| Loại giãn nở | Dải áp suất (kPa) | Bù trừ khe hở | Ứng dụng điển hình |

|---|---|---|---|

| Trục | 40–60 | ±5 mm | Khung cửa thẳng |

| Quang | 70–90 | ±12 mm | Giao diện cong/nghiêng |

Tối ưu hóa áp suất bơm hơi để đảm bảo độ kín và sự thoải mái cho hành khách

Thiết lập đúng áp suất trong quá trình hiệu chuẩn là yếu tố then chốt để đạt được độ kín tốt, đồng thời tránh làm hư hại hoặc gây nguy hiểm cho cửa. Nếu áp suất quá thấp, không khí có thể bị rò rỉ qua các khe hở. Nhưng nếu tăng quá cao, các bộ phận sẽ bắt đầu bị biến dạng. Công nghệ điều khiển hiện đại duy trì hoạt động ở mức khoảng từ 55 đến 75 kilopascal. Các thử nghiệm thực hiện năm ngoái cho thấy dải áp suất này giúp giảm mức độ ồn khoảng 6,2 decibel theo nghiên cứu của RailTech. Hệ thống tìm ra điểm cân bằng tối ưu, vừa làm giảm tiếng ồn mà không gây mài mòn hay hỏng hóc sớm.

Tích hợp sớm các gioăng bơm hơi trong quá trình thiết kế để tránh phải cải tạo lại

Việc tích hợp sớm trong giai đoạn mô hình hóa CAD sẽ ngăn ngừa những đợt thiết kế lại tốn kém về sau trong quá trình phát triển. Theo Tạp chí Kỹ thuật Giao thông Vận tải (2021), việc chủ động tích hợp gioăng giảm thiểu 82% các thay đổi ở giai đoạn cuối. Một nhà vận hành Nhật Bản đã giảm 65% số lần lặp lại mẫu thử nghiệm sau khi áp dụng các mô hình gioăng tham số đồng bộ với mô phỏng bộ truyền động cửa.

Hợp tác với các nhà sản xuất gioăng trong giai đoạn thiết kế ban đầu

Việc phối hợp sớm với các nhà sản xuất gioăng cho phép kiểm tra khả năng tương thích vật liệu trong điều kiện thực tế. Một nhà sản xuất tàu hỏa châu Âu đã giảm 41% sự cố do rung động bằng cách cùng phát triển các profile silicone được gia cố vải trong quá trình xác nhận khái niệm, thay vì chờ đến khi chế tạo khuôn sản xuất. Cách tiếp cận kỹ thuật hợp tác này nâng cao độ tin cậy và rút ngắn thời gian đưa sản phẩm ra thị trường.

Tích hợp cơ khí và lợi thế hiệu suất của gioăng bơm hơi

Phương pháp giữ: Kẹp cơ khí so với dán keo

Khi nói đến việc giữ cho các bộ phận được căn chỉnh chính xác, phương pháp kẹp cơ học thực sự nổi bật. Một nghiên cứu gần đây năm 2024 về kỹ thuật đường sắt cho thấy các hệ thống này duy trì khoảng 92% vị trí ban đầu ngay cả sau khi trải qua nửa triệu chu kỳ bơm căng. Mặt khác, phương pháp dán keo có thể giảm trọng lượng hệ thống cửa từ 18% đến 22%. Tuy nhiên, điều kiện đặt ra là bề mặt cần được chuẩn bị rất kỹ lưỡng nếu muốn chịu được các chuyển động bên hông +/- 2,5 mm khi tàu đang chạy nhanh. Đối với ứng dụng làm kín, các gioăng hơi gia cố bằng vải thực tế chống rách tốt hơn gấp ba lần so với thiết kế đặc thông thường. Điều này giúp chúng hoạt động hiệu quả với cả phương pháp kẹp cơ học lẫn dán keo, miễn là vẫn nằm trong phạm vi áp suất đường sắt thông thường khoảng 0,8 đến 1,2 pound trên inch vuông.

Ngăn ngừa Lệch và Trượt trong quá trình Chu kỳ Bơm căng

Các rãnh được đúc chính xác giữ cho độ giãn nở ngang dưới mức 0,4 mm khi bơm hơi nhanh, điều này thực sự quan trọng để duy trì sự căn chỉnh ở tốc độ trên 300 km/h. Chúng tôi đã tích hợp dải vải nylon gia cố chéo giúp giảm khoảng hai phần ba các điểm chịu lực căng theo nghiên cứu từ Tạp chí Kỹ thuật Polyme năm ngoái. Điều này giúp ngăn ngừa hiện tượng vật liệu bị đẩy ra ngoài ngay cả khi chịu lực phanh khẩn cấp lên tới 1,8G. Các bài kiểm tra thực tế cho thấy những con dấu này duy trì độ kín khí trong suốt khoảng mười triệu chu kỳ thay đổi áp suất. Về cơ bản, đây là mức độ chúng tôi kỳ vọng sau 25 năm vận hành cường độ cao trong điều kiện thực tế.

Thiết kế nhẹ và lợi ích về chi phí vòng đời so với các hệ thống làm kín cứng

Việc sử dụng gioăng hơi làm giảm trọng lượng cụm cửa từ khoảng 40 đến 60 phần trăm so với các gioăng kim loại truyền thống, điều này tương đương với việc tiết kiệm khoảng 12 nghìn kilowatt giờ mỗi năm cho mỗi đoàn tàu. Thiết kế mô-đun cho phép thợ cơ khí chỉ cần thay thế những phần bị hư hỏng thay vì phải tháo dỡ toàn bộ hệ thống trong quá trình bảo trì, theo các báo cáo ngành, điều này đã giúp giảm chi phí sửa chữa khoảng một phần ba trong vòng mười năm. Những chiếc gioăng này hoạt động đặc biệt hiệu quả khi được làm từ vật liệu EPDM có khả năng chống ăn mòn, tuổi thọ vượt xa tám năm ngay cả trong điều kiện ven biển khắc nghiệt nơi không khí chứa muối thường làm hỏng các bộ phận cao su tiêu chuẩn trong vài tháng.

Phần Câu hỏi Thường gặp

Gioăng hơi được dùng để làm gì trong các tàu cao tốc?

Gioăng hơi trong các tàu cao tốc được sử dụng để duy trì độ kín khí trong điều kiện vận hành động, giảm tiếng ồn từ 12 đến 15 decibel và tuân thủ quy định về tiếng ồn của Liên minh châu Âu.

Các gioăng bơm hơi bù đắp các khe hở do chuyển động của tàu như thế nào?

Các gioăng bơm hơi điều chỉnh áp suất bên trong, thường dao động từ 2 đến 6 bar, để thích nghi với những thay đổi cấu trúc do tăng tốc, phanh và biến đổi nhiệt độ.

Những vật liệu nào thường được sử dụng cho gioăng bơm hơi?

Các vật liệu phổ biến cho gioăng bơm hơi bao gồm EPDM cho môi trường có nồng độ ozone cao, silicone cho điều kiện nhiệt độ khắc nghiệt và fluorocarbon cho ứng dụng hàng hải.

Gioăng bơm hơi mang lại lợi thế gì so với các loại gioăng truyền thống?

Gioăng bơm hơi mang lại các lợi thế như độ bền tốt hơn, tuổi thọ dài hơn, thiết kế nhẹ và khả năng kín khít vượt trội trong các môi trường làm việc khắc nghiệt.

Mục Lục

-

Vai trò then chốt của con dấu bơm hơi trong khí động học và âm học của tàu cao tốc

- Giải quyết các thách thức khí động học và âm học bằng con dấu cửa tàu bơm hơi

- Gioăng Hơi Bù Trừ Như Thế Nào Khi Khe Hở Thay Đổi Trong Điều Kiện Vận Hành Động

- Nghiên cứu điển hình: Kiểm soát tiếng ồn và áp suất trên các tàu cao tốc Shinkansen và TGV

- Việc áp dụng ngày càng rộng rãi các gioăng làm kín dạng bơm hơi trong các hệ thống đường sắt cao tốc thế hệ tiếp theo

- Cơ Chế Kích Hoạt Và Tích Hợp Hệ Thống Của Các Con Dấu Bơm Hơi Trong Ứng Dụng Đường Sắt

- Lựa chọn Vật liệu và Khả năng Chịu đựng Môi trường của Các Con Dấu Phồng

-

Các yếu tố thiết kế và kỹ thuật đối với gioăng hơi tùy chỉnh

- Xác định hình học và hướng giãn nở: Bơm hơi theo phương trục so với phương hướng tâm

- Tối ưu hóa áp suất bơm hơi để đảm bảo độ kín và sự thoải mái cho hành khách

- Tích hợp sớm các gioăng bơm hơi trong quá trình thiết kế để tránh phải cải tạo lại

- Hợp tác với các nhà sản xuất gioăng trong giai đoạn thiết kế ban đầu

- Tích hợp cơ khí và lợi thế hiệu suất của gioăng bơm hơi

- Phương pháp giữ: Kẹp cơ khí so với dán keo

- Ngăn ngừa Lệch và Trượt trong quá trình Chu kỳ Bơm căng

- Thiết kế nhẹ và lợi ích về chi phí vòng đời so với các hệ thống làm kín cứng

- Phần Câu hỏi Thường gặp