Ключевая роль надувных уплотнений в аэродинамике и акустике высокоскоростных поездов

Решение аэродинамических и акустических задач с помощью надувных дверных уплотнений для поездов

Когда скоростные поезда достигают около 300 км/ч или выше, они сталкиваются с серьезными аэродинамическими силами, которые могут превышать 2 кПа. Эти силы создают значительную разницу давления на дверях поезда, что сильно проверяет их герметичность. Стандартные резиновые уплотнители больше не справляются, поскольку изменения температуры от -30 до +30 градусов Цельсия, а также постоянные вибрации приводят к образованию зазоров, через которые может проходить воздух. Поэтому многие современные поезда теперь используют надувные уплотнители. Эти специальные уплотнители увеличиваются примерно на 150 % при необходимости, заполняя собой любые неровные зазоры. Результат — значительно более тихие салоны внутри, поскольку внешний шум снижается примерно на 12–15 децибел. Это облегчает жизнь железнодорожным компаниям, которым необходимо соблюдать строгие правила ЕС по уровню шума, изложенные в директиве 2020/367.

Как надувные уплотнители компенсируют вариации зазоров в условиях динамической эксплуатации

Надувные уплотнители работают, компенсируя три основные причины изменения размеров зазоров: изгиб конструкций при ускорении и торможении, различия в расширении алюминиевых дверей по сравнению с композитными каркасами при изменении температуры и постепенный износ, накапливающийся после сотен тысяч циклов открытия дверей (часто превышающих 500 000 циклов). Эти уплотнители регулируют своё внутреннее давление, как правило, в диапазоне от 2 до 6 бар. Это обеспечивает достаточную плотность уплотнения с запасом около половины миллиметра до более чем одного миллиметра. Даже при резких перепадах давления, например при въезде в тоннель или при обгоне других транспортных средств на высокой скорости, уплотнители сохраняют свою эффективность в значительной степени.

Пример из практики: контроль шума и давления в высокоскоростных поездах Синкансэн и ТГВ

Мы наблюдаем реальные улучшения благодаря недавнему применению этой технологии. Возьмём, к примеру, новые японские поезда «Синкансэн» N700S — им удалось снизить уровень шума, проникающего через двери, примерно на 40 % при прохождении тоннелей, что стало возможным благодаря специальным надувным уплотнителям. А во Франции прототипы поездов TGV M также показали интересные результаты. При сильном ветре эта же технология уплотнения поддерживает изменения давления в салоне на уровне около 200 Па в секунду или меньше. Это означает, что пассажиры больше не испытывают неприятных ощущений в ушах. Всё это свидетельствует о том, что современные конструкции поездов становятся всё лучше в плане звукоизоляции и контроля внутреннего давления в салонах, что в целом делает поездки значительно более комфортными.

Растущее внедрение надувных уплотнителей в перспективные системы высокоскоростных железных дорог

Надувные уплотнения в настоящее время становятся стандартом примерно для трех четвертей всех новых высокоскоростных железнодорожных проектов в Европе и некоторых регионах Азии. Почему? Дело в том, что необходимо соблюдать новые отраслевые стандарты, такие как ISO 22180 от 2023 года, который конкретно касается воздушного потока вокруг компонентов поездов, а также EN 45545-2, регулирующий требования пожарной безопасности. Но дело не только в формальном соблюдении нормативных требований. Настоящее преимущество заключается в сроке службы таких уплотнений по сравнению с традиционными силиконовыми. Речь идет примерно о 30–50 процентах более длительного срока эксплуатации до замены. Это означает, что механикам реже приходится проводить техническое обслуживание, перемещаясь по поездам, что, очевидно, снижает затраты на рабочую силу и общие расходы при эксплуатации крупных сетей общественного транспорта.

Механизмы активации и интеграция систем надувных уплотнений в железнодорожных применениях

Цикл надувания и сдува: долговечность и эксплуатационный срок службы надувных уплотнений

Сегодня надувные уплотнители могут служить значительно дольше 100 тысяч циклов накачки, прежде чем покажут признаки износа, в первую очередь благодаря тому, что они изготовлены из прочных эластомеров с дополнительными слоями, защищающими от истирания. Исследования, проведённые в 2023 году на различных европейских железнодорожных системах, также показали интересные результаты. Двухкамерные конструкции уплотнителей сохраняли около 98 процентов своей первоначальной силы сжатия даже после восьми полных лет постоянного использования. Что делает эти уплотнители такими долговечными? Несколько важных элементов конструкции работают совместно. Прежде всего, используемые материалы соответствуют стандарту EN 45545:2015, что означает повышенную устойчивость к возгоранию. Затем — толщина стенок, как правило, от 2,5 до 4 миллиметров, предотвращающая чрезмерное напряжение материала во время эксплуатации. И, наконец, большинство современных конструкций оснащены встроенными клапанами сброса давления, которые останавливают процесс накачки при достижении примерно 8 фунтов на квадратный дюйм, поддерживая все параметры в безопасных пределах.

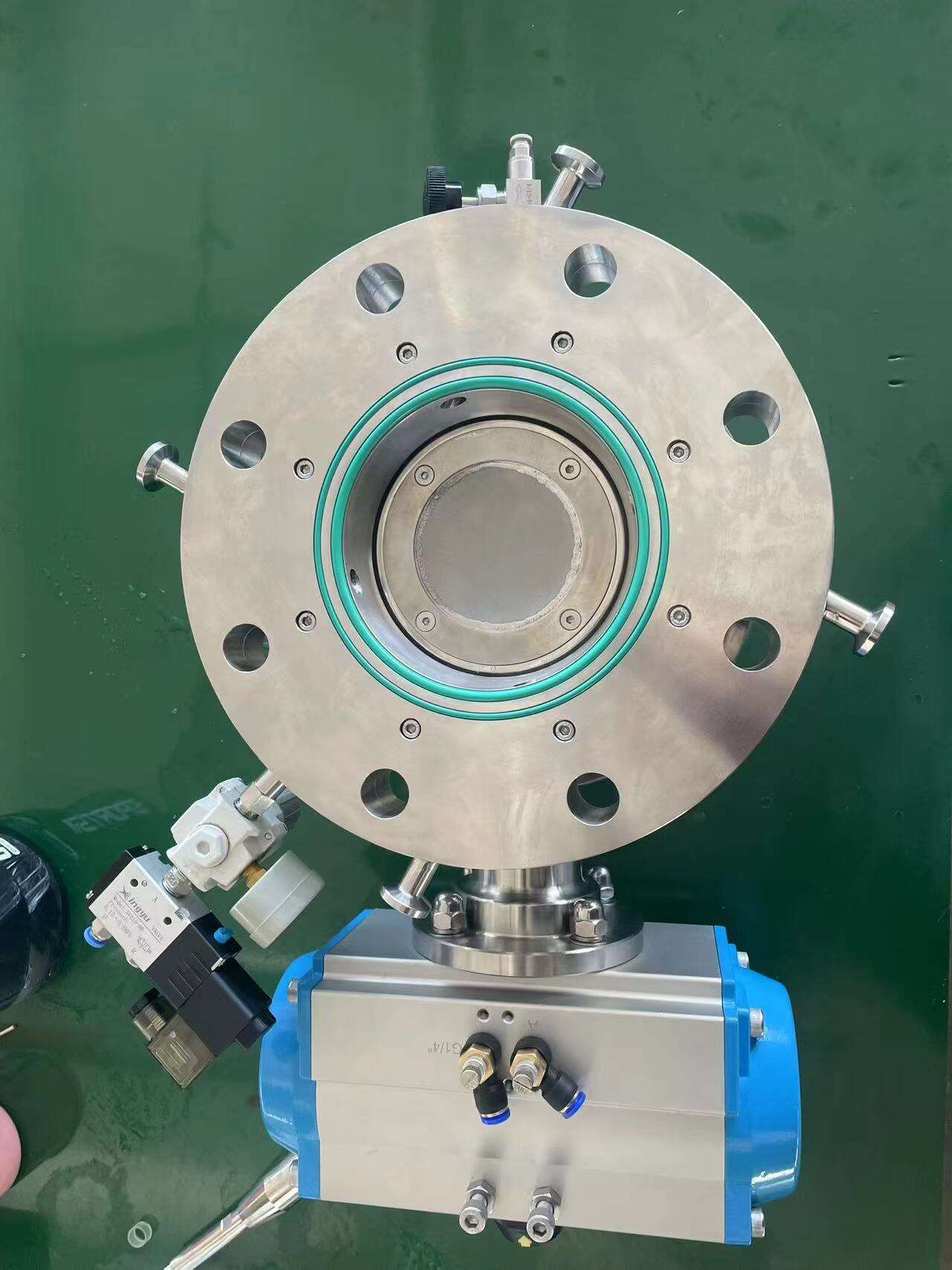

Пневматические системы управления для точного и своевременного развертывания уплотнений

Пневматические системы с микропроцессорным управлением развертывают уплотнения в течение 0,5–1,2 секунды, реагируя на данные о давлении в салоне в режиме реального времени. Эти системы обеспечивают надежную работу в различных условиях, включая изменение высоты до 2500 метров — критически важно для маршрутов, таких как тоннель Готтард. Спецификации современных блоков управления включают:

| Параметры | Спецификация |

|---|---|

| Время отклика | <0,5 секунды |

| Рабочее давление | 6–8 psi |

| Скорость утечки | <0,1% потери объема/час |

Такой уровень точности обеспечивает бесшовную интеграцию в автоматизированные системы управления поездами при одновременном сохранении долгосрочной надежности.

Синхронизация с системами привода дверей для надежной активации уплотнений

Уплотнения работают совместно с дверной системой, поэтому они начинают надуваться примерно за 200 миллисекунд до того, как дверь фактически закроется, и остаются надутыми вплоть до момента, когда кто-то снова откроет дверь. При испытаниях на итальянских поездах ETR 1000 эти системы также показали потрясающие результаты — около 99,9 % надежности после 15 тысяч циклов. Каким образом? Существуют резервные датчики, способные определять положение с точностью до одного миллиметра, а также два отдельных воздушных канала для обеспечения избыточности. Давление постоянно контролируется с измерениями до одной десятой фунта на квадратный дюйм. Все это гарантирует бесперебойную работу даже в сложных условиях реальной эксплуатации, когда двери могут резко закрываться или подвергаться воздействию экстремальных погодных условий.

Выбор материала и устойчивость к окружающей среде надувных уплотнений

Выбор правильных материалов имеет большое значение при работе в агрессивных условиях. EPDM по-прежнему доминирует на рынке, занимая около 68%, в основном потому, что хорошо противостоит повреждению озоном и надёжно работает в диапазоне от минус 40 градусов Цельсия до плюс 120. В регионах с резкими колебаниями температур, таких как Арктика или жаркие пустыни, предпочтение отдаётся силикону, поскольку он способен выдерживать значительно более широкий диапазон — от минус 80 до плюс 230 градусов. На побережьях часто используют фторуглерод, так как этот материал обладает гораздо лучшей химической стойкостью по сравнению с EPDM. Испытания показывают, что срок службы фторуглерода в контакте с солёной водой примерно в четыре раза дольше по результатам стандартных отраслевых оценок, что объясняет, почему многие производители указывают его для морского применения, несмотря на более высокую стоимость.

Армирующие ткани для повышения структурной целостности под давлением

Современные уплотнения должны выдерживать высокое внутреннее давление и при этом не допускать чрезмерного бокового расширения, поэтому производители часто добавляют арамидные волокна или полиэфирные сетчатые слои для усиления. Эти материалы сокращают радиальное расширение примерно вдвое при рабочем давлении 3 бар по сравнению с обычными уплотнениями без такого усиления. Более важно то, как они работают со временем. После прохождения миллиона циклов на частоте 2 Гц такие усиленные уплотнения всё ещё сохраняют прогиб менее 0,5 мм. Такая стабильность имеет большое значение для поддержания герметичности даже при достижении транспортными средствами экстремальных скоростей около 300 км/ч. Без такого инженерного решения уплотнения вышли бы из строя задолго до достижения таких жёстких условий.

Влияние ультрафиолетового излучения, озона и экстремальных температур на долговечность уплотнений

Испытания, ускоряющие процесс старения, показывают, что кремнийорганические материалы разрушаются быстрее при воздействии ультрафиолетового света в субтропическом климате. После примерно 5000 часов облучения при интенсивности 85 ватт на квадратный метр эти кремнийорганические материалы теряют около 40 % своей первоначальной эластичности. Материалы на основе фторуглерода демонстрируют иную картину, сохраняя примерно 90 % гибкости даже после аналогичных испытаний. Анализируя реальные применения, полевые данные, собранные вдоль линии высокоскоростной железной дороги Токайдо Синкансэн в Японии, также показывают интересные результаты. Композитные уплотнения из ткани ЭПДМ, используемые там, в среднем служат около семи лет, что весьма впечатляет, учитывая, что местные уровни озона регулярно превышают 80 частей на миллиард согласно отчёту JR East по техническому обслуживанию за 2023 год. Эти результаты подчёркивают важность выбора материала в зависимости от экологических факторов.

Сочетание гибкости и долгосрочной деградации материалов в жёстких условиях эксплуатации

Наиболее эффективные конструкции уплотнений сочетают армирующие ткани с эластомерами, подобранными под конкретные внешние воздействия: EPDM — для зон с высоким содержанием озона, HNBR — при контакте с топливом и silicone — для условий сильных тепловых циклов. Такой индивидуальный подход на основе 15 лет эксплуатационных данных позволил сократить частоту замены уплотнений на 60% в парке поездов TGV на линии «Средиземноморье».

Аспекты проектирования и конструирования индивидуальных надувных уплотнений

Определение геометрии и направления расширения: осевое и радиальное надувание

Форма уплотнений играет важную роль в их эффективности на различных типах дверей. Когда речь идет об осевом расширении, что означает расширение вдоль направления дверной коробки, такие уплотнения показывают наилучшие результаты на плоских поверхностях без изгибов. Они создают достаточно равномерное давление по всей контактной зоне. С другой стороны, радиальное расширение работает лучше при работе с изогнутыми или нерегулярными пространствами, поскольку происходит расширение от точки крепления наружу. Исследования отрасли за прошлый год показали, что конструкции радиальных уплотнений снижают утечку воздуха примерно на 15–20 процентов по сравнению с традиционными вариантами при применении на дверях со сложными формами или углами. Это делает их особенно полезными для коммерческих зданий, где идеальное выравнивание между дверными коробками и стенами не всегда возможно.

| Тип расширения | Диапазон давления (кПа) | Компенсация зазора | Типичный вариант использования |

|---|---|---|---|

| Аксиальная | 40–60 | ±5 мм | Прямые дверные коробки |

| Радиальная | 70–90 | ±12 мм | Изогнутые/угловые стыки |

Оптимизация давления надувания для эффективного уплотнения и комфорта пассажиров

Правильная настройка давления при калибровке имеет важное значение для надежного уплотнения и предотвращения повреждений или потери безопасности дверей. Если давление недостаточное, воздух может просачиваться через зазоры. Однако чрезмерное повышение давления приводит к деформации деталей. Современные системы управления поддерживают давление в диапазоне примерно от 55 до 75 килопаскалей. Проведённые в прошлом году испытания показали, что данный диапазон снижает уровень шума примерно на 6,2 децибела, согласно исследованию RailTech. Система находит оптимальную точку, при которой достигается снижение шума без преждевременного износа.

Ранняя интеграция надувных уплотнителей на этапе проектирования для исключения необходимости модернизации

Ранняя интеграция на этапе моделирования в CAD предотвращает дорогостоящие переделки на более поздних стадиях разработки. Согласно Transit Engineering Journal (2021), включение уплотнений на раннем этапе снижает количество изменений на поздних стадиях на 82 %. Один из японских производителей сократил количество прототипов на 65 % после внедрения параметрических моделей уплотнений, синхронизированных с моделированием приводов дверей.

Сотрудничество с производителями уплотнений на начальных этапах проектирования

Привлечение производителей уплотнений на ранних этапах позволяет проводить испытания совместимости материалов в реальных условиях. Европейский производитель поездов снизил количество отказов, вызванных вибрацией, на 41 %, совместно разработав армированные тканью силиконовые профили на этапе проверки концепции, а не дожидаясь начала производства оснастки. Такой подход к совместному проектированию повышает надёжность и сокращает срок вывода продукции на рынок.

Механическая интеграция и эксплуатационные преимущества надувных уплотнений

Методы крепления: механическое зажимание против клеевого соединения

Когда речь идет о поддержании правильного выравнивания, механическое зажимание действительно выделяется. Недавнее исследование 2024 года в области инженерии железнодорожных систем показало, что такие системы сохраняют около 92% своего исходного положения даже после прохождения полумиллиона циклов накачивания. С другой стороны, клеевое соединение может снизить вес дверной системы примерно на 18–22%. Однако требуется тщательная подготовка поверхностей, чтобы они могли выдерживать боковые перемещения ±2,5 мм при высокой скорости поездов. В уплотнительных применениях надувные уплотнители с тканевой армировкой демонстрируют в три раза лучшую стойкость к разрыву по сравнению с обычными цельными конструкциями. Это позволяет им эффективно работать как с методами зажима, так и с клеевыми соединениями, если соблюдать нормальные диапазоны давления в железнодорожных системах — от 0,8 до 1,2 фунтов на квадратный дюйм.

Предотвращение смещения и выпучивания во время циклов накачивания

Точные формованные каналы ограничивают боковое расширение менее чем на 0,4 мм при быстром накачивании, что крайне важно для сохранения устойчивости на скоростях свыше 300 км/ч. Мы внедрили перекрёстные усиливающие нейлоновые ленты, которые, согласно исследованию из журнала Polymer Engineering Journal за прошлый год, снижают нагрузку в уязвимых точках примерно на две трети. Это помогает предотвратить выдавливание материала даже при экстренном торможении с перегрузкой до 1,8G. Полевые испытания показали, что эти уплотнения сохраняют герметичность в течение примерно десяти миллионов циклов изменения давления. Это эквивалентно тому, что можно ожидать после 25 лет интенсивной эксплуатации в реальных условиях.

Лёгкая конструкция и преимущества в стоимости жизненного цикла по сравнению с жёсткими системами уплотнения

Использование надувных уплотнителей снижает вес дверной сборки на 40–60 процентов по сравнению с традиционными металлическими прокладками, что позволяет экономить около 12 тысяч киловатт-часов в год на каждый поезд. Модульная конструкция позволяет механикам заменять только повреждённые участки, а не демонтировать всю систему во время технического обслуживания, что, по данным отраслевых отчётов, сократило расходы на ремонт примерно на треть за десять лет. Эти уплотнители особенно эффективны при изготовлении из материалов EPDM, устойчивых к коррозии, и служат более восьми лет, даже в суровых прибрежных условиях, где солёный воздух обычно разрушает стандартные резиновые детали в течение нескольких месяцев.

Раздел часто задаваемых вопросов

Для чего используются надувные уплотнители в высокоскоростных поездах?

Надувные уплотнители в высокоскоростных поездах используются для обеспечения герметичности в динамических условиях, снижая уровень шума на 12–15 децибел и обеспечивая соответствие нормам ЕС по шуму.

Как надувные уплотнения компенсируют зазоры, вызванные движением поезда?

Надувные уплотнения регулируют внутреннее давление, как правило, между 2 и 6 бар, чтобы адаптироваться к структурным изменениям, вызванным ускорением, торможением и колебаниями температуры.

Какие материалы обычно используются для изготовления надувных уплотнений?

Обычными материалами для надувных уплотнений являются EPDM для сред с высоким содержанием озона, силикон — для экстремальных температурных условий и фторуглерод — для морских применений.

Какие преимущества предоставляют надувные уплотнения по сравнению с традиционными уплотнениями?

Надувные уплотнения обладают такими преимуществами, как повышенная долговечность, более длительный срок службы, легкий вес конструкции и улучшенная герметичность в сложных условиях эксплуатации.

Содержание

-

Ключевая роль надувных уплотнений в аэродинамике и акустике высокоскоростных поездов

- Решение аэродинамических и акустических задач с помощью надувных дверных уплотнений для поездов

- Как надувные уплотнители компенсируют вариации зазоров в условиях динамической эксплуатации

- Пример из практики: контроль шума и давления в высокоскоростных поездах Синкансэн и ТГВ

- Растущее внедрение надувных уплотнителей в перспективные системы высокоскоростных железных дорог

- Механизмы активации и интеграция систем надувных уплотнений в железнодорожных применениях

- Выбор материала и устойчивость к окружающей среде надувных уплотнений

-

Аспекты проектирования и конструирования индивидуальных надувных уплотнений

- Определение геометрии и направления расширения: осевое и радиальное надувание

- Оптимизация давления надувания для эффективного уплотнения и комфорта пассажиров

- Ранняя интеграция надувных уплотнителей на этапе проектирования для исключения необходимости модернизации

- Сотрудничество с производителями уплотнений на начальных этапах проектирования

- Механическая интеграция и эксплуатационные преимущества надувных уплотнений

- Методы крепления: механическое зажимание против клеевого соединения

- Предотвращение смещения и выпучивания во время циклов накачивания

- Лёгкая конструкция и преимущества в стоимости жизненного цикла по сравнению с жёсткими системами уплотнения

-

Раздел часто задаваемых вопросов

- Для чего используются надувные уплотнители в высокоскоростных поездах?

- Как надувные уплотнения компенсируют зазоры, вызванные движением поезда?

- Какие материалы обычно используются для изготовления надувных уплотнений?

- Какие преимущества предоставляют надувные уплотнения по сравнению с традиционными уплотнениями?