Aseptisk mixproof-ventil

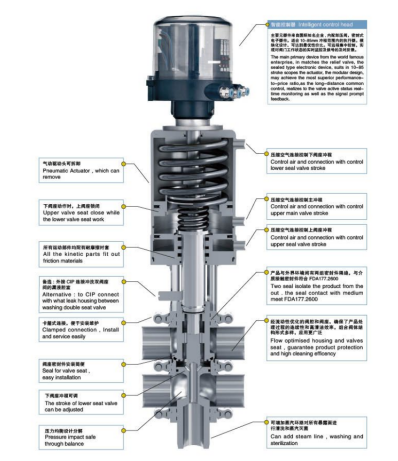

Den sanitaire mix-proof-ventil er specielt designet til at forhindre blandingen af forskellige væsker i hygiejneprocesslinjerne. Med en dobbelt-sæde-struktur og et udslipshøjrum sikrer den fuldstændig adskillelse af produkter og tilbyder pålidelig udslipsvurdering. Lavet af højgradigt rostfrit stål såsom SS 316L, opfylder den strenge hygiejnestandarder som 3-A og EHEDG. Ventilen understøtter CIP (Clean-in-Place)-operationer uden procesafbrydelse, hvilket betydeligt forbedrer produktionseffektiviteten. Dets robuste konstruktion, nem vedligeholdelse og kompatibilitet med automatisering gør det til en ideel valgmulighed for industrier såsom fødevarer, drikkevarer, mejeri, farmaceutiske varer og bioteknologi.

- Oversigt

- Anbefalede produkter

Detaljeret beskrivelse

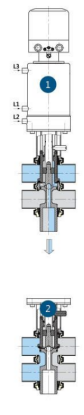

① Ventilposition: LUKKET

Kontroller lufttryk: 0 bar ved forbindelsen L1 (hovedstrøg)

Kontroller lufttryk: 0 bar ved forbindelsen L2 (øverste ventilskivestrøg)

Kontroller lufttryk: 0 bar ved forbindelsen L3 (nederste ventilskivestrøg)

Adskillelse af to forskellige medier er sikret.

I tilfælde af lekkage vil produktet blive afgivet udadtil gennem lekkagesektionen under udtryksforhold.

② Ventilposition: ÅBEN

Styringslufttryk: 6 bar ved forbindelsen L1 (hovedstrøg)

Bundens ventildisk løftes, hvilket lukker lekkagekammeret.

Begge ventildisser er i den åbne position.

Den øvre og nedre ventildisk er fuldt åbnet i forhold til hinanden, hvilket tillader produktstrøm.

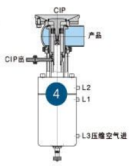

③ Rengørings af øvre klaffesæde

Kontrol lufttryk: 6 bar ved forbindelse L2 (strøg for øvre klaffeskive)

Under rengøringsprocessen løftes den øvre klaffeskive med en justerbar strøg (pulje-strøg bør indstilles korrekt).

Klaffesædet, klaffeskive-sealer, klargående områder og lekkage-afslusningsrør rengøres grundigt.

④Rengørings af nederste sæde via klaffehuse. Kontrol lufttryk på 6 bar ved forbindelse L3. Den nederste klaffeskive løftes under rengøringsproceduren. Klaffesædet, klaffeskive-sealer, klargående områder og lekkage-afslusningsrør rengøres grundigt.

Grundlæggende funktion af FH8 serie:

① Ventilposition: LUKKET

Kontrol lufttryk: 0 bar

Forbindelse: Adskillelse af to fjendtlige medier

Lejr (hvis noget): Ledes udenfor gennem lejrkammeret i en dekomprimeret tilstand.

②Ventilposition: ÅBEN

Styringslufttryk: 6 bar ved forbindelsen L

Den nederste ventilskive løftes, hvilket lukker lekkagekammeret.

Begge ventilskiver er i "åben" position.

De øvre og nedre ventilsæder er åbne, hvilket tillader strøm mellem de to linjer.

Drift af FH4 tankbundsmixingsbevisvalve

①Intern udslipning af drainage

Kontroller lufttryk: 0 bar ved forbindelsen L1 (hovedstrøg)

Styrelseslufttryk: 0 bar ved forbindelse L2 (øverste venterstregang)

Styrelseslufttryk: 0 bar ved forbindelse L3 (nederste venterstregang)

De to forskellige medier er adskilt.

Enhver udslip, hvis det opstår, afledes udad i en dekomprimeret tilstand gennem udslipskammeret.

②Ventilstatus: Åben

Styringslufttryk: 6 bar ved forbindelsen L1

Nederste ventildisk løftes og lukker udslipskammeret.

Begge ventilskiver er i "åben" position.

De øvre og nederste strømveje er åbne og forbundne med hinanden.

③Vaskning af udslipshulen i rør og ventiler

Kontrolaf tryk: 6 bar ved forbindelsen L2

Under rensningsprocessen løftes den øverste ventilskive med en justerbar strækning (puls)

Sæt strækningen i overensstemmelse med rensningskravene

Ventilsædet, ventildisseals, klargående område og udslipsventil/exhaust-røret renses alle effektivt

④Vaskning af udslipshulen i tanken og ventilen

Kontrol af lufttryk: 6 bar ved forbindelsen L3

Under rensningsprocessen løftes bundens ventildisk

Ventilsædet, ventildiskens sigiller, klareområde og udslip/afslukningsrørnet rengøres grundigt

AVM dubbel sædeventilmatrix sikrer overholdelse af fabriks hygiejne- og aseptiske krav.

Fabrikken er i stand til at etablere fuldt automatiske, multi-vejs ventilsystemer.

Ventilmatricen understøtter effektiv drift af moderne produktionssprocesser og CIP/SIP rensningscykluser, hvilket maksimerer værkspladsens udnyttelse og optimerer omkostningseffektiviteten.

Dobbelt sædeventiler sikrer pålidelig produktskilning og forhindrer krydskontaminering.

Se venligst på billedet for flere detaljer.

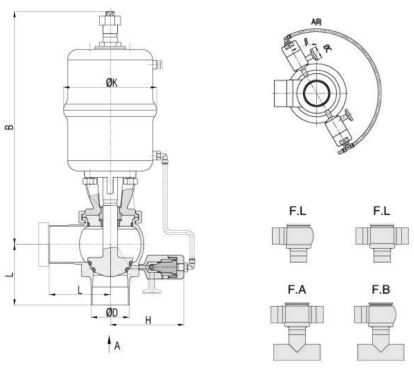

Tekniske data

| Materiale | Contaot-produktkomponenter | 316L(1.4404) |

| ikke-kontakt produktdele | 304(1.4301) | |

| Lever en EN 102043.1B certifikat | ||

| Lægematerialer | Standard | EPDM |

| Mulighed | NBR\FPMSilicone | |

| Alle forsegelsesmaterialer overholder FDA 177.2600 | ||

| Temperatur | Arbejdstemperatur under drift | -20~+135℃(EPDM) |

| Steriliserings temperatur | 150℃(Maks 20min) | |

| Tryk | Arbejdstryk | 0-5bar |

| Accepterer højtrykskrav | ||

| Kontroller lufttryk | 6~8bar | |

|

Overfladebehandling |

Indvendig overflade | Ra≤0.8μm |

| Ytligere overflade | Kornstråling | |

| Forbindelse | Forbindelsesstandard | vedsået ende: DIN 11850 serie 2 |

| vedsået på: INCH rørstandard | ||

| Forbindelsesmetode: vedsåning 、tråd 、klemme 、flange | ||

| Mulighed | Inteligent kontrolleur | 24V DC |

| 1/3 elektromagnetisk ventil | ||

|

Positionssensor |

24V DC | |

| 2/3/4 NPN/PNP positionssensor | ||

FH7 blandnings-sikkerhedsserie

| dimension ((mm) | ||||||||||

| DN | A | B | L | L1 | D | H | S | DN | Strækning(K) | M(DIN) |

| DN40 | 350.5 | 90 | 60 | 65 | 89 | 8 | 29*1.5 | 41×1.5 | 23 | 21.5 |

| DN50 | 384.1 | 103B | 74.5 | 85 | 123 | B | 29*1.5 | 53x1,5 | 30 | 21.5 |

| DN65 | 392.8 | 1135 | 91.5 | 100 | 123 | B | 41*1.5 | 70×2.0 | 36.5 | 28 |

| DNB0 | 523.5 | 138 | 108 | 120 | 179 | 8 | 70*2.0 | 85*2.0 | 47.5 | 28 |

| DN100 | 533 | 152 | 127 | 150 | 173 | 8 | 85*2.0 | 104*2.0 | 47.5 | 28 |

| 3A | ||||||||||

| 1.5° | 349 | 90 | 56.8 | 65 | 89 | B | 291.5 | 38.1×1.65 | 23 | 12.7 |

| 2.0' | 382.8 | 103.B | 72 | 85 | 123 | B | 29*1.5 | 50.8*1.65 | 30 | 12.7 |

| 2.5' | 389.2 | 117 | 86 | 100 | 123 | 8 | 41*1.5 | 63.5×1.65 | 36.5 | 12.7 |

| 3.0' | 519.5 | 125 | 99.9 | 110 | 173 | 8 | 53*1.5 | 76.2*1.65 | 42 | 12.7 |

| 4.0° | 531 | 152 | 124.4 | 150 | 173 | B | 85*2.0 | 101.6*2.11 | 47.5 | 15.8 |

FH4 tankbundsmixventilserie

| dimension ((mm) | ||||||||

| DN | A | L | L1 | D | S | K | DN | Strøg(K) |

| DN40 | 350.5 | 59.5 | 65 | 83 | 140 | 65 | 41×1.5 | 23 |

| DN50 | 384.1 | 68.5 | 85 | 123 | 160 | 80 | 53×1.5 | 30 |

| DN65 | 392.2 | 83 | 100 | 123 | 180 | 80 | 70×2.0 | 36.5 |

| DNBO | 523.5 | 90 | 120 | 173 | 200 | 100 | 85*2.0 | 47.5 |

| DN100 | 533 | 95.5 | 150 | 173 | 220 | 100 | 104*2.0 | 47.5 |

| 3A | ||||||||

| 1.5° | 348 | 58 | 65 | 83 | 140 | 65 | 38.1×1.65 | 23 |

| 2.0° | 382.8 | 67 | 85 | 123 | 160 | 80 | 50.8*1.65 | 30 |

| 2.5° | 389.2 | 76 | 100 | 123 | 180 | B0 | 63.5x1.65 | 36.5 |

| 3.0° | 519.5 | B8 | 110 | 173 | 200 | 100 | 76.2*1.65 | 42 |

| 4.0° | 591 | 99.5 | 150 | 179 | 220 | 100 | 101.62.11 | 47.5 |

| dimension ((mm) | ||||||||||

| DN | A | B | L | L1 | D | H | S | DN | Strækning(K) | M (DIN-spir) |

| DN40 | 350.5 | 90 | 60 | 65 | 89 | 8 | 2971.5 | 41×1.5 | 23 | 21.5 |

| DN50 | 384.1 | 103.B | 74.5 | 85 | 123 | 8 | 29*1.5 | 53x1,5 | 30 | 21.5 |

| DNE5 | 3928 | 113.5 | 91.5 | 100 | 123 | 8 | 41*1.5 | 70×2.0 | 36.5 | 28 |

| DN80 | 523.5 | 138 | 108 | 120 | 173 | 8 | 70*2.0 | 85*2.0 | 47.5 | 28 |

| DN100 | 533 | 152 | 127 | 150 | 173 | 8 | 85*2.0 | 104*2.0 | 47.5 | 28 |

| 3A | ||||||||||

| 1.5° | 349 | 900 | 56.8 | 65 | B9 | 8 | 29*1.5 | 38.1×1.65 | 23 | 12.7 |

| 2.0° | 382.8 | 103.8 | 72 | 85 | 123 | 8 | 291.5 | 50.8*1.65 | 30 | 12.7 |

| 2.5° | 389.2 | 117 | 86 | 100 | 123 | 8 | 41*1.5 | 63.5x1.65 | 36.5 | 12.7 |

| 3.0° | 519.5 | 125 | 99.9 | 110 | 173 | 8 | 53*1.5 | 76.2*1.65 | 42 | 12.7 |

| 4.0° | 531 | 152 | 124.4 | 150 | 173 | 8 | 85*2.0 | 101.6*2.11 | 47.5 | 15.8 |

DZ4 enkelt sæde blandingsbeskyttet ventil:

DZ4 Blandingsbeskyttede Enkelt Sæde Ventil er en pneumatisk aktiveret sædeventil med en hygiejnisk og fleksibel design, baseret på en beprøvet enkelt-sæde-ventil platform. Den er specielt udviklet til processer, hvor to forskellige væsker strømmer gennem den samme ventil samtidig. Ventilen forhindre ikke kun krydskontaminering mellem væskerne, men giver også mulighed for nem overvågning af dens drift. Den bruges vidt om i mælke-, drikkevarer-, farmaceutiske og andre hygiejniske industrier.

DZ4-ventilen styres fjernbetjent ved hjælp af komprimeret luft og er normalt lukket (NL) i sin standardtilstand. Den er udstyret med to mini-typen, normalt åbne pneumatisk ventiler - én fungerer som en afledningsventil og den anden som en rengøringsventil til CIP (Clean-in-Place) applikationer.

Ventilstelen er designet med to forsegelsesringe, som opretter et lekkagekammer mellem dem. Ved indvendig lekkage strømmer produktet ind i lekkagekammere og aflades gennem afledningsventilen. Før hovedventilen åbnes, kan lekkagekammere rengøres for at sikre en hygiejnis og sikker drift.

Tekniske data

| Materiale | Kontakt produktdele | 316L(1.4404) |

| ikke-kontakt produktdele | 304(1.4301) | |

| Lever en EN 102043.1B certifikat | ||

| Sæl materiale | Standard | EPDM |

| Mulighed | NBR、FPM、Silicone | |

| Alle sigillmaterialer overholder FDA 177.2600 | ||

| Temperatur | Arbejdstemperatur under drift | -20-+135℃(EPDM) |

| Steriliserings temperatur | 150℃(Maks 20min) | |

| Tryk | Arbejdstryk | 0-5bar(standard) |

| Accepterer højtrykskrav | ||

| Kontroller lufttryk | 5~8bar | |

| Overflade behandling | Interne overflade | Ra≤0.8μm |

| Ytligere overflade | Kornstråling | |

| Forbindelse | Forbindelsesstandard | vedsået ende: DIN 11850 serie 2 |

| svedet ende: INCH rør standard | ||

| Forbindelsesmetode: velding, tråd, klemme, flansch | ||

| Mulighed | Intelligent kontroller | 24V DC |

| 1/2 elektromagnetisk ventil | ||

| Position sensor | 24V DC | |

| 2 NPN/PNP positionsensor | ||

| DN | B | H | K | C | L | β | D | M (DIN-spir) |

| DN40 | 296 | 109 | 90 | 25.2 | 65 | 30° | 41×1.5 | 21.5 |

| DN50 | 325.5 | 115 | 130 | 25.2 | 85 | 30° | 53×1.5 | 21.5 |

| DN65 | 352 | 128 | 130 | 25.2 | 90 | 30° | 70×2.0 | 28 |

| DNBO | 422 | 137.5 | 195 | 25.2 | 110 | 30° | 85*2.0 | 28 |

| DN100 | 431 | 142.5 | 195 | 25.2 | 130 | 30° | 104*2.0 | 28 |

| Tomme | B | H | K | C | L | β | OD | M(3A kamme) |

| 1.5° | 296 | 109 | 90 | 25.2 | 65 | 30° | 38.1×1.65 | 12.7 |

| 2.0° | 325.5 | 115 | 130 | 25.2 | 85 | 30° | 50.8*1.65 | 12.7 |

| 2.5' | 331 | 122.5 | 130 | 25.2 | 90 | 30° | 63.5×1.65 | 12.7 |

| 3.0° | 418.5 | 130 | 195 | 25.2 | 100 | 30° | 76.2*1.65 | 12.7 |

| 4.0° | 431 | 142.5 | 195 | 25.2 | 130 | 30° | 101.62.11 | 15.8 |