Aseptischer Mischschutzventil

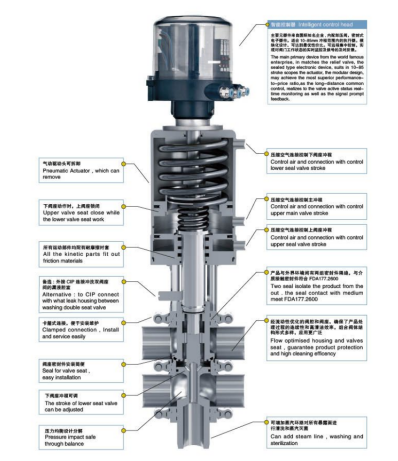

Das hygienische Trennventil ist speziell darauf ausgelegt, das Vermischen unterschiedlicher Flüssigkeiten in hygienischen Prozessleitungen zu verhindern. Mit einer Doppelsitzstruktur und einem Lecksammelkammer gewährleistet es eine absolute Produkttrennung und bietet eine zuverlässige Leckageerkennung. Hergestellt aus hochwertigem Edelstahl wie SS 316L erfüllt es strenge Hygienevorgaben wie 3-A und EHEDG. Das Ventil ermöglicht CIP-Betrieb (Cleaning-in-Place) ohne Prozessunterbrechung, was die Produktionswirksamkeit erheblich steigert. Seine robuste Bauweise, einfache Wartung und Automatisierungsfähigkeit machen es zur idealen Lösung für Industrien wie Lebensmittel, Getränke, Milchprodukte, Pharmazeutika und Biotechnologie.

- Überblick

- Empfohlene Produkte

Detaillierte Beschreibung

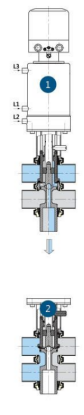

① Ventilposition: GESCHLOSSEN

Prüfen Sie den Luftdruck: 0 bar an der Verbindung L1 (Hauptstroke)

Prüfen Sie den Luftdruck: 0 bar an der Verbindung L2 (Stroke des oberen Ventilscheibens)

Prüfen Sie den Luftdruck: 0 bar an der Verbindung L3 (Stroke des unteren Ventilscheibens)

Die Trennung von zwei unterschiedlichen Medien ist gewährleistet.

Bei einem Leck wird das Produkt unter Entlüftungsbedingungen durch die Leckschamber nach außen abgeleitet.

② Ventilposition: OFFEN

Steuerluftdruck: 6 bar an Verbindung L1 (Hauptstroke)

Die untere Ventilscheibe hebt sich, wodurch die Leckagerkammer geschlossen wird.

Beide Ventilscheiben befinden sich in der offenen Position.

Die obere und untere Ventilscheibe sind relativ zueinander vollständig geöffnet, so dass ein Produktdurchfluss ermöglicht wird.

③ Reinigen des oberen Ventilsitzes

Steuerluftdruck: 6 bar an der Verbindung L2 (Hub des oberen Ventilsitzes)

Während des Reinigungsprozesses wird die obere Ventilscheibe mit einem verstellbaren Hub gehoben (Pulshub sollte entsprechend eingestellt werden).

Der Ventilsitz, die Dichtungen der Ventilscheiben, die Spaltflächen und der Leckagedüse werden gründlich gereinigt.

④Reinigung des unteren Sitzes über den Ventilgehäuse. Steuerluftdruck von 6 bar an der Verbindung L3. Während des Reinigungsverfahrens wird die untere Ventilscheibe angehoben. Der Ventilsitz, die Dichtungen der Ventilscheibe und der Spalt sowie die Leckagedüse werden gründlich gereinigt.

Grunde Funktion der FH8 Serie:

① Ventilposition: GESCHLOSSEN

Steuerdruck: 0 bar

Verbindung: Trennung von zwei feindlichen Medien

Leckage (falls vorhanden): Wird im entlüfteten Zustand über die Leckschamber nach außen geleitet.

②Ventilposition: OFFEN

Steuerluftdruck: 6 bar bei Verbindung L

Die untere Ventilscheibe hebt sich, wodurch die Leckschamber geschlossen wird.

Beide Ventilscheiben befinden sich in der "offenen" Position.

Die oberen und unteren Ventilsitze sind geöffnet, was den Durchfluss zwischen den beiden Leitungen ermöglicht.

Betrieb der FH4 Tankboden mischfreien Ventile

①Interne Versiegelung Abwasser

Prüfen Sie den Luftdruck: 0 bar an der Verbindung L1 (Hauptstroke)

Steuerluftdruck: 0 bar an Verbindung L2 (Oberer Ventilscheibenhub)

Steuerluftdruck: 0 bar an Verbindung L3 (Unterer Ventilscheibenhub)

Die beiden verschiedenen Medien sind getrennt.

Jede eventuelle undichte Stelle wird im entlüfteten Zustand durch die Undichtheitskammer nach außen abgeleitet.

② Ventilstatus: Offen

Steuerluftdruck: 6 bar an der Verbindung L1

Die untere Ventilscheibe hebt sich und schließt die Undichtheitskammer.

Beide Ventilscheiben befinden sich in der "offenen" Position.

Der obere und untere Durchflussweg sind offen und miteinander verbunden.

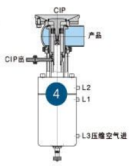

③Reinigung der Leckkammer von Rohr und Ventil

Steuerluftdruck: 6 bar an Verbindung L2

Während des Reinigungsprozesses wird die obere Ventilscheibe mit einem verstellbaren Hub (Impuls) angehoben

Stellen Sie den Hub entsprechend den Reinigungsanforderungen ein

Das Ventilsitz, die Ventilscheiben-Dichtungen, der Spaltbereich und das Leck-/Entlüftungsrohr werden alle effektiv gereinigt

④Spülen der Leckkavität von Tank und Ventil

Steuerluftdruck: 6 bar an Verbindung L3

Während des Reinigungsprozesses wird die untere Ventilscheibe hochgezogen

Das Ventilsitz, die Ventilscheiben-Dichtungen, der Spaltbereich und das Leck-/Entlüftungsrohr werden gründlich gereinigt

Die AVM-Doppelsitzventil-Matrix gewährleistet den Einhalt der hygienischen und aseptischen Anforderungen des Herstellers.

Die Fabrik ist in der Lage, vollautomatisierte, mehrwegige Ventilsysteme herzustellen.

Die Ventilmatrix unterstützt den effizienten Betrieb moderner Produktionsprozesse und CIP/SIP-Reinigungskreisläufe, wodurch die Werkstattausnutzung maximiert und die Kosteneffizienz optimiert wird.

Doppelsitzventile sorgen zuverlässig für eine Produkttrennung und verhindern Kreuzkontaminationen.

Bitte beachten Sie das Foto für weitere Details.

Technische Daten

| Material | Contaot Produktteile | 316L(1.4404) |

| nicht-kontaktierende Produktteile | 304(1.4301) | |

| EN 102043.1B-Zertifikat bereitstellen | ||

| Dichtungsmaterial | Standard | EPDM |

| Option | NBR\FPMSilikon | |

| Alle Dichtungsmaterialien entsprechen FDA 177.2600 | ||

| Temperatur | Betriebstemperatur | -20~+135℃(EPDM) |

| Sterilisierungstemperatur | 150℃ (Max 20min) | |

| Druck | Betriebsdruck | 0-5bar |

| Hochdruckanforderungen akzeptieren | ||

| Steuerluftdruck | 6~8bar | |

|

Oberflächenbehandlung |

Innenseite | Ra≤0.8μm |

| Äußere Oberfläche | Strahlbearbeitung | |

| Verbindung | Verbindungsstandard | gewalztes Ende: DIN 11850 Reihe 2 |

| gewalzt: INCH-Rohrnorm | ||

| Verbindungsmethode: Schweissen 、gewinde 、klemme 、flansch | ||

| Option | Inteligont Regler | 24V Gleichstrom |

| 1/3 Elektromagnetventil | ||

|

Positionssensor |

24V Gleichstrom | |

| 2/3/4 NPN/PNP Positionssensor | ||

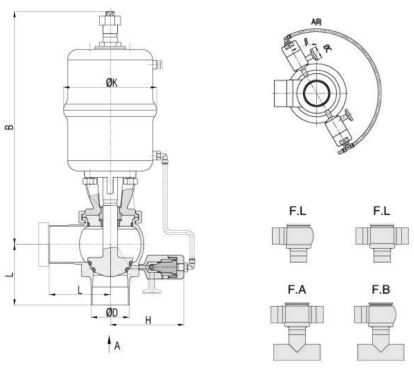

FH7 mischgeschützte Ablenkserie

| abmessungen (mm) | ||||||||||

| DN | A | B | L | L1 | D | H | S | DN | Hub(K) | M(DIN) |

| DN40 | 350.5 | 90 | 60 | 65 | 89 | 8 | 29*1.5 | 41×1.5 | 23 | 21.5 |

| DN50 | 384.1 | 103B | 74.5 | 85 | 123 | B | 29*1.5 | 53x1,5 | 30 | 21.5 |

| DN65 | 392.8 | 1135 | 91.5 | 100 | 123 | B | 41*1.5 | 70×2.0 | 36.5 | 28 |

| DNB0 | 523.5 | 138 | 108 | 120 | 179 | 8 | 70*2.0 | 85*2.0 | 47.5 | 28 |

| DN100 | 533 | 152 | 127 | 150 | 173 | 8 | 85*2.0 | 104*2.0 | 47.5 | 28 |

| 3A | ||||||||||

| 1.5° | 349 | 90 | 56.8 | 65 | 89 | B | 291.5 | 38.1×1.65 | 23 | 12.7 |

| 2.0' | 382.8 | 103.B | 72 | 85 | 123 | B | 29*1.5 | 50.8*1.65 | 30 | 12.7 |

| 2.5' | 389.2 | 117 | 86 | 100 | 123 | 8 | 41*1.5 | 63.5×1.65 | 36.5 | 12.7 |

| 3.0' | 519.5 | 125 | 99.9 | 110 | 173 | 8 | 53*1.5 | 76.2*1.65 | 42 | 12.7 |

| 4.0° | 531 | 152 | 124.4 | 150 | 173 | B | 85*2.0 | 101.6*2.11 | 47.5 | 15.8 |

FH4-Tankboden mischfreie Ventilreihe

| abmessungen (mm) | ||||||||

| DN | A | L | L1 | D | S | K | DN | Stoßdämpfung (K) |

| DN40 | 350.5 | 59.5 | 65 | 83 | 140 | 65 | 41×1.5 | 23 |

| DN50 | 384.1 | 68.5 | 85 | 123 | 160 | 80 | 53×1.5 | 30 |

| DN65 | 392.2 | 83 | 100 | 123 | 180 | 80 | 70×2.0 | 36.5 |

| DNBO | 523.5 | 90 | 120 | 173 | 200 | 100 | 85*2.0 | 47.5 |

| DN100 | 533 | 95.5 | 150 | 173 | 220 | 100 | 104*2.0 | 47.5 |

| 3A | ||||||||

| 1.5° | 348 | 58 | 65 | 83 | 140 | 65 | 38.1×1.65 | 23 |

| 2.0° | 382.8 | 67 | 85 | 123 | 160 | 80 | 50.8*1.65 | 30 |

| 2.5° | 389.2 | 76 | 100 | 123 | 180 | B0 | 63,5x1,65 | 36.5 |

| 3.0° | 519.5 | B8 | 110 | 173 | 200 | 100 | 76.2*1.65 | 42 |

| 4.0° | 591 | 99.5 | 150 | 179 | 220 | 100 | 101.62.11 | 47.5 |

| abmessungen (mm) | ||||||||||

| DN | A | B | L | L1 | D | H | S | DN | Hub(K) | M (DIN-Schraubklemme) |

| DN40 | 350.5 | 90 | 60 | 65 | 89 | 8 | 2971.5 | 41×1.5 | 23 | 21.5 |

| DN50 | 384.1 | 103.B | 74.5 | 85 | 123 | 8 | 29*1.5 | 53x1,5 | 30 | 21.5 |

| DNE5 | 3928 | 113.5 | 91.5 | 100 | 123 | 8 | 41*1.5 | 70×2.0 | 36.5 | 28 |

| DN80 | 523.5 | 138 | 108 | 120 | 173 | 8 | 70*2.0 | 85*2.0 | 47.5 | 28 |

| DN100 | 533 | 152 | 127 | 150 | 173 | 8 | 85*2.0 | 104*2.0 | 47.5 | 28 |

| 3A | ||||||||||

| 1.5° | 349 | 900 | 56.8 | 65 | B9 | 8 | 29*1.5 | 38.1×1.65 | 23 | 12.7 |

| 2.0° | 382.8 | 103.8 | 72 | 85 | 123 | 8 | 291.5 | 50.8*1.65 | 30 | 12.7 |

| 2.5° | 389.2 | 117 | 86 | 100 | 123 | 8 | 41*1.5 | 63,5x1,65 | 36.5 | 12.7 |

| 3.0° | 519.5 | 125 | 99.9 | 110 | 173 | 8 | 53*1.5 | 76.2*1.65 | 42 | 12.7 |

| 4.0° | 531 | 152 | 124.4 | 150 | 173 | 8 | 85*2.0 | 101.6*2.11 | 47.5 | 15.8 |

DZ4 Einzel-Sitz-Durchmischventil:

Das DZ4 Durchmisch-Einzel-Sitzventil ist ein pneumatisch betätigtes Sitzventil mit hygienischem und flexiblen Design, basierend auf einer bewährten Einzelsitzventil-Plattform. Es wurde speziell für Prozesse entwickelt, in denen zwei verschiedene Flüssigkeiten gleichzeitig durch dasselbe Ventil fließen. Das Ventil verhindert nicht nur die Kreuzkontamination zwischen Flüssigkeiten, sondern ermöglicht auch eine einfache Überwachung seines Betriebs. Es wird weitverbreitet in der Milch-, Getränk-, Pharmaindustrie und anderen hygienischen Branchen eingesetzt.

Das DZ4-Ventil wird ferngesteuert mit komprimierter Luft betrieben und ist standardmäßig geschlossen (NC). Es ist mit zwei Mini-Typen, normalerweise offenen pneumatischen Ventilen ausgestattet – einer dient als Abflussventil und das andere als Reinigungsventil für CIP (Clean-in-Place) Anwendungen.

Der Ventilstiel ist mit zwei Dichtungsringen ausgestattet, die einen Leckkammer zwischen ihnen bilden. Bei internem Leckage fließt das Produkt in die Leckkammer und wird über den Ablassventil abgeleitet. Bevor der Hauptventil geöffnet wird, kann die Leckkammer gereinigt werden, um eine hygienische und sichere Betriebsweise zu gewährleisten.

Technische Daten

| Material | Kontaktteile zu Produkten | 316L(1.4404) |

| nicht-kontaktierende Produktteile | 304(1.4301) | |

| EN 102043.1B-Zertifikat bereitstellen | ||

| Seal material | Standard | EPDM |

| Option | NBR、FPM、Silicone | |

| Alle Dichtungsmaterialien entsprechen FDA 177.2600 | ||

| Temperatur | Betriebstemperatur | -20-+135℃(EPDM) |

| Sterilisierungstemperatur | 150℃ (Max 20min) | |

| Druck | Betriebsdruck | 0-5bar(Standard) |

| Hochdruckanforderungen akzeptieren | ||

| Steuerluftdruck | 5~8bar | |

| Oberfläche behandlung | Interne Oberfläche | Ra≤0.8μm |

| Äußere Oberfläche | Strahlbearbeitung | |

| Verbindung | Verbindungsstandard | gewalztes Ende: DIN 11850 Reihe 2 |

| geschweißtes Ende: ZOLL Rohrstandard | ||

| Verbindungsmethode: Schweissen, Gewinde, Klammer, Flansch | ||

| Option | Intelligent steuerung | 24V Gleichstrom |

| 1/2 Elektromagnetventil | ||

| Position sensor | 24V Gleichstrom | |

| 2 NPN/PNP Positionssensoren | ||

| DN | B | H | K | C | L | β | D | M (DIN-Schraubklemme) |

| DN40 | 296 | 109 | 90 | 25.2 | 65 | 30° | 41×1.5 | 21.5 |

| DN50 | 325.5 | 115 | 130 | 25.2 | 85 | 30° | 53×1.5 | 21.5 |

| DN65 | 352 | 128 | 130 | 25.2 | 90 | 30° | 70×2.0 | 28 |

| DNBO | 422 | 137.5 | 195 | 25.2 | 110 | 30° | 85*2.0 | 28 |

| DN100 | 431 | 142.5 | 195 | 25.2 | 130 | 30° | 104*2.0 | 28 |

| Zoll | B | H | K | C | L | β | OD | M (3A Klammer) |

| 1.5° | 296 | 109 | 90 | 25.2 | 65 | 30° | 38.1×1.65 | 12.7 |

| 2.0° | 325.5 | 115 | 130 | 25.2 | 85 | 30° | 50.8*1.65 | 12.7 |

| 2.5' | 331 | 122.5 | 130 | 25.2 | 90 | 30° | 63.5×1.65 | 12.7 |

| 3.0° | 418.5 | 130 | 195 | 25.2 | 100 | 30° | 76.2*1.65 | 12.7 |

| 4.0° | 431 | 142.5 | 195 | 25.2 | 130 | 30° | 101.62.11 | 15.8 |