Функцията на асептичните системи за трансфер в стерилно производство

Агресивни превантивни мерки за предотвратяване на замърсяване при фармацевтичното производство

Пускането в експлоатация на асептични системи за трансфер заедно с контролираните изолационни зони значително намалява замърсяването по време на трансфера на материали в производството на лекарства. Тези системи обикновено включват специални филтри и клапани, които създават чисти пътища за въздуха и изпаренията, като в същото време предотвратяват проникването на замърсители. Проучвания показват, че приблизително една трета от всички проблеми със замърсяване на медикаменти всъщност идват от недостатъци в самите системи за трансфер. Това е доста висок процент, ако се замислим. Регулаторни агенции вече изискват компании стриктно да спазват добрите асептични практики, за да се предотврати проникването на микроорганизми в чистите зони, където те биха могли да навредят на пациентите. За всички, които работят в чисти стаи, това означава, че тези системи не са просто желателни, а абсолютно необходими за поддържането на качеството на продукта и безопасността на пациентите.

Важни приложения в производството на ваксини и биологични продукти

При производството на ваксини, особено по време на спешни отговори на избухвания на болести, следенето на качеството на продукта става абсолютно необходимо. Без подходящи предпазни мерки дори малки грешки могат да загубят цели серии. Тук идват на помощ системите за асептични прехвърляния, които помагат за поддържане на необходимата стерилност през целия процес на производство. Биологичните продукти, използвани в здравеопазването, са далеч по-нежни от обикновените лекарства, затова производителите имат нужда от допълнителни предпазни мерки срещу замърсяване. Това е довело до разработки като Бързите преносни портове (RTP), които правят целия производствен процес по-бърз и ефективен. Специалисти в индустрията преценяват, че прилагането на силни протоколи за асептично прехвърляне може да увеличи производствените капацитети на биологични продукти с около половината, което подчертава колко критични са тези процедури за осигуряване на стандартите за безопасност и общото качество на продукта в различни производствени обекти по света.

Поддържането на стерилност при преместването на материали е област, в която затворените системи наистина се отличават, защото те спират проникването на външни вещества. Ергономичните решения, вградени в тези системи, всъщност помагат на операторите да се придвижват през чисти зони, без да съществува риск от замърсяване. Предприятия, които прилагат такъв дизайн, постигат реални предимства както в поддържането на конкуренцията чрез съответствие с регулациите на международни стандарти, така и чрез намаляване на проблемите с контаминацията като цяло. Производители на фармацевтични продукти, които са преминали към затворени системи, са отбелязали осезаеми резултати в операциите си, с далеч по-добро контролиране на нивата на стерилност в сравнение с тези, които използват традиционни методи.

Както може да се забележи, ефективността на системите за асептичен трансфер запазва безопасността на фармацевтичните продукти по време на производството и разпространението им.

Основни технологии, които осигуряват асептичния пренос на материали

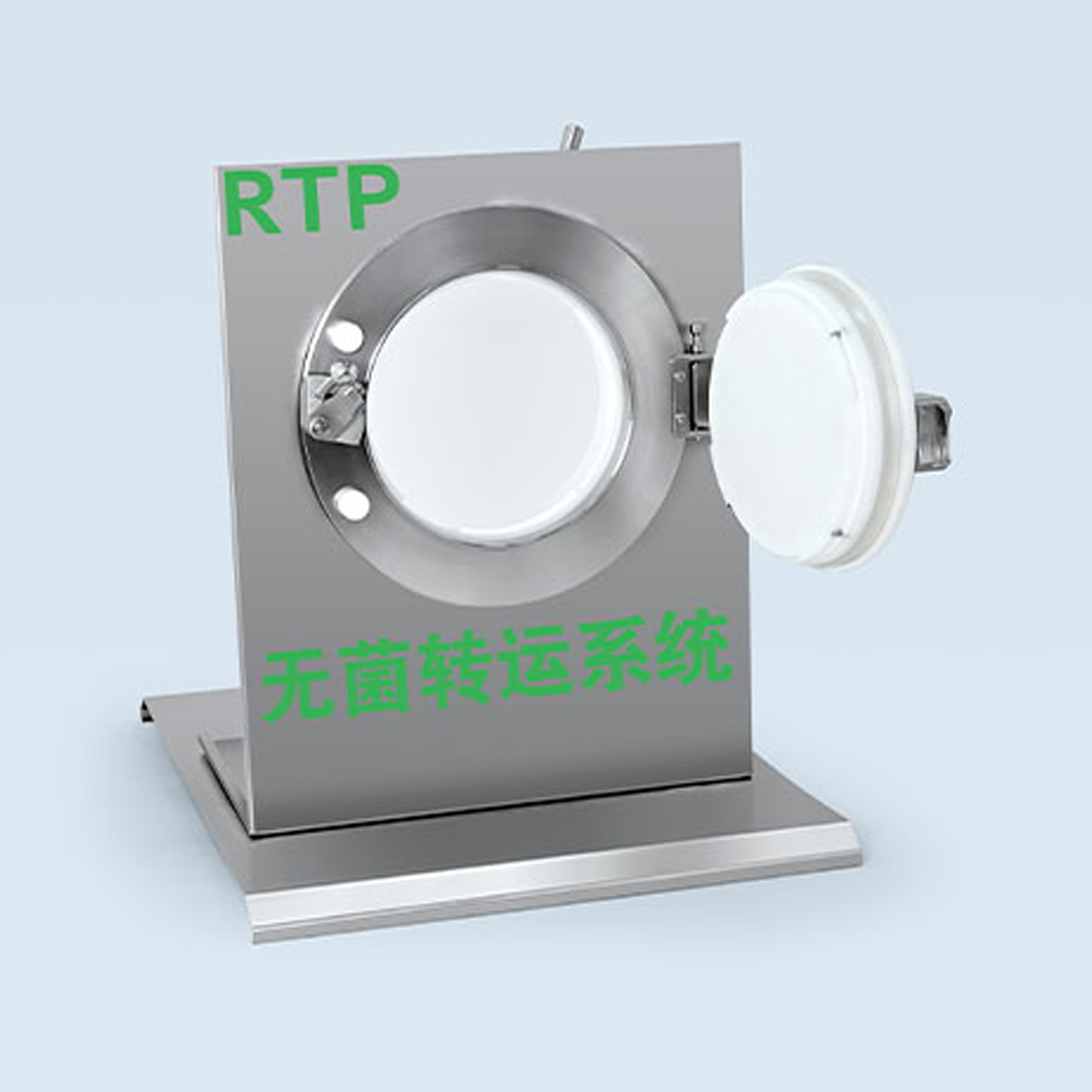

Портове за бързо пренасяне (RTP) за безопасна работа с продукти

Портовете за бързо преминаване (RTP) имат жизненоважна роля при преместването на стерилни материали по безопасен начин, като поддържат околната среда свободна от замърсители. Важността им нараства, когато се има предвид как те помагат за намаляване на риска от замърсяване по време на транспортирането на продуктите. Проучвания показват, че предприятията, използващи RTP технологии, обикновено постигат подобрения както в мерките за безопасност, така и в общата продуктивност при работа с деликатни биологични вещества. Повечето експерти препоръчват редовни актуализации на RTP системите, ако производителите искат да поддържат тяхната ефективност за правилни стерилизационни процеси. Това става още по-критично, като се има предвид колко бързо се променят регулациите във фармацевтичното производство днес.

Сравнение между изолатори и RABS бариерни системи

Изолаторите и системите за ограничено достъпно бариерно обгръщане (RABS) и двете имат ключова роля при контрола на замърсяването, въпреки че изпълняват много различни цели. Изолаторът създава напълно запечатана среда, което го прави идеален за приложения, изискващи максимални нива на стерилност. От друга страна, RABS системите позволяват на операторите да имат по-непосредствен достъп до процеса, като в същото време предотвратяват проникването на замърсители. Ако разгледаме финансовата страна на въпроса, изолаторите обикновено изискват по-големи първоначални инвестиции, но осигуряват по-добра защита при работа с деликатни материали. В последно време индустрията все по-често се насочва към RABS решения, особено когато най-важни са сроковете на производство и когато производствените нужди често се променят.

Мембрани в приложения за контрол на течности

Мембранните клапани играят ключова роля при управлението на потока на течности в асептични системи за прехвърляне, предимно защото създават плътни уплътнения, които предотвратяват течове. В стерилни производствени среди, тези клапани подпомагат поддържането на чистота, като точно дозират продуктите по време на прехвърлянето, което значително намалява отпадъците. Фармацевтичната и хранително-вкусовата индустрия отдавна предпочитат мембранни клапани заради надеждната им работа в чисти условия. Обектите разчитат на тях не само поради ефективност, но и за да отговарят на строгите стандарти на FDA и GMP относно предпазването на производствените площи от риска от замърсяване. Без правилното функциониране на клапаните дори малки нарушения могат да компрометират цели серии, струващи хиляди долари.

Пневматични системи за автоматизирани операции по прехвърляне

Пневматичните системи изиграват важна роля при автоматизирането на процесите на трансфер, намалявайки ръчния труд и риска от замърсяване. Специалните клапани, използвани в тези системи, помагат за поддържане на стерилност, като в същото време осигуряват прецизен контрол по време на трансфера на материали. Според последните индустриални доклади, производствени предприятия, които са преминали към автоматизирани пневматични инсталации, отбелязват подобрена ефективност на работните процеси и по-малко грешки по линията. Въпреки това, тези системи изискват редовни прегледи и калибрационни корекции, за да се гарантира непрекъснато високото им представяне и съответствието им на строгите асептични изисквания, на които работят много обекти всеки ден.

Съответствие с регулаторните изисквания и изискванията на Приложение 1 към EU GMP

Основни промени в Анекс 1, свързани с валидирането на процесите на трансфер

Най-новото допълнение към директивата на ЕС за добри производствени практики (GMP) Annex 1 поставя изискванията за валидиране на процесите на трансфер на нов, по-строг етап. На практика това означава, че производителите сега се нуждаят от по-усъвършенствани протоколи за валидиране, по-добри системи за контрол и достъп до по-напреднали технологии в сравнение с предишното изискване. Регулаторната среда със сигурност се е променила, като сега се изисква изчерпателна документация и стриктно спазване на стерилни условия в цялата производствена инфраструктура. Според статистика в индустрията, компаниите, които са приели напълно новите стандарти от Annex 1, отбелязват около 40% подобрение в нивата на съответствие. Въпреки че прилагането на толкова детайлни регулации може да бъде предизвикателство, мнозина в сектора откриват, че допълнителните усилия се отразяват положително както върху качеството на продукта, така и върху оперативната ефективност.

Имплементация на стратегия за контрол на замърсяването (CCS)

Спечелването на регулациите и поддържането на добро качество на продукта зависи сериозно от спазването на основните отраслови стандарти, особено когато става въпрос за контрол на замърсяването. Какво всъщност означава това? Компаниите трябва да идентифицират навременно потенциалните рискове от замърсяване и да установят ясни граници за допустимото в рамките на производствените серии. Някои сравнително нови проучвания, направени от отраслови експерти, показват, че прилагането на подходящи стратегии за контрол на замърсяването може значително да намали инцидентите с кръстосано замърсяване по време на производствените процеси. Друг важен елемент е правилното обучение на персонала по отношение на работа с материали и оборудване. Когато служителите разбират тези контролни мерки, те допринасят за гладкото протичане на процесите. Аптеките, които управляват съоръженията си без постоянни прекъсвания, също получават по-добри оценки от регулаторите. Освен това, този подход с течение на времето изгражда нещо ценно – истинско посвещение към качеството през целия производствен процес.

Изисквания за контрол на документи при валидиране на асептична система

При валидирането на асептична система, правилният контрол върху документацията означава да се следи всяка стъпка през целия процес, включително подробни бележки относно използваните протоколи, получените тестови резултати и евентуални модификации на самата система. Това е важно, защото точните записи и ясната отговорност са основа на ефективните практики при валидиране, което обяснява защо все повече предприятия разчитат на специализирани електронни системи за документация. Данните ясно показват, че компаниите, които поддържат изчерпателна документация, обикновено се справят значително по-добре по време на проверките на регулаторните органи. Добрите записи не само задоволяват инспекторите – те всъщност помагат за идентифициране на проблеми още в ранен етап, преди те да се превърнат в по-големи въпроси в бъдеще.

Напредък, подобряващ асептичните трансфери

Технологии с еднократна употреба в биофармацевтичното производство

Използването на технологии за еднократна употреба значително е повишило ефективността на асептичните прехвърляния при производството на биофармацевтични продукти, тъй като никой не губи време за почистване или стерилизиране на оборудването между отделните цикли. Тези системи имат голямо значение, когато компаниите произведат по-малки серии или създават лекарства, персонализирани за отделни пациенти, тъй като значително намаляват риска от кръстосано замърсяване. Специалистите в сектора очакват сериозен ръст на темпите на внедряване на тези технологии в цялата индустрия. Разбира се, началната инвестиция в такива системи е значителна, но повечето производители установяват, че ежедневните разходи им намаляват съществено след монтирането им. Поради факта, че операциите остават гъвкави на дълъг период, въпреки бързите промени в индустрията, тези технологии вече не са просто допълнителен избор, а постепенно стават стандартна практика в модерните биофармацевтични съоръжения.

Интегриране на роботи за намалено човешко намесване

Добавянето на роботи към асептични процеси за трансфер автоматизира много стъпки, които иначе биха изисквали човешки ръце. Това значително намалява риска от замърсяване. Машините просто продължават да изпълняват зададените програми без да се уморяват или отклоняват вниманието си. Производителите забелязват реални подобрения, когато преминат към автоматизация. Вижте стаите с чист въздух, където роботите работят с чувствителни материали – просто грешките са по-малко в сравнение с ръчната работа. Наистина интересно е как роботите се справят с големи обеми от работа. Те могат да работят непрекъснато през производствени цикли, които преди отнемаха дни, което обяснява защо все повече предприятия се обръщат към роботизирани решения днес. Тези системи не са добри само при предотвратяването на грешки; те всъщност правят целия производствен процес по-гъвкав и чувствителен към променящите се изисквания.

Тенденции за устойчивост в компоненти за стерилния трансфер

Устойчивостта е станала новата модна дума в различни индустрии, особено когато става въпрос за минимизиране на екологичното въздействие по време на производството на стерилни преходни компоненти. Вече наблюдаваме как производителите разработват компоненти, които могат да се използват многократно, вместо еднократни, а също така в процесите си на производство те въвеждат по-екологични материали. Когато се анализира как продуктите се представят през целия си жизнен цикъл, се забелязва интересен факт: всъщност екологичните практики спестяват средства с течение на времето, докато защитават планетата ни. Въпреки това, освен икономията на разходи, има и друг аспект, който заслужава внимание: много предприятия, които се ангажират с еко-приятелски подходи в производството в чисти помещения, установяват, че клиентите, които се интересуват от корпоративната отговорност, ги възприемат по-добре. Това нарастващо съзнание кара целия сектор да се движи към по-устойчиви решения, въпреки че първоначалните разходи понякога изглеждат по-високи.