Funkcja systemów aseptycznego transportu w produkcji sterylnych Â

â

Zdecydowane środki zapobiegawcze w celu uniknięcia zanieczyszczenia w produkcji farmaceutycznej Â

â

Uruchomienie systemów aseptycznego transportu wraz z kontrolowanymi strefami izolacji znacznie ogranicza ryzyko zanieczyszczenia podczas przemieszczania materiałów w produkcji leków. Systemy te zazwyczaj obejmują specjalne filtry i zawory, które tworzą czyste ścieżki dla powietrza i par, jednocześnie powstrzymując przedostawanie się zanieczyszczeń. Badania wskazują, że około jedna trzecia przypadków zanieczyszczenia leków wynika rzeczywiście z wad samych systemów transportu. Biorąc to pod uwagę, jest to dość szokujące. Agencje regulacyjne wymagają obecnie, aby firmy ściśle przestrzegały dobrych praktyk aseptycznych, aby zapobiec przedostawaniu się mikroorganizmów do czystych stref, gdzie mogłyby one zaszkodzić pacjentom. Dla osób pracujących w pomieszczeniach czystych oznacza to, że systemy te nie są jedynie wygodnym uzupełnieniem, lecz absolutnie konieczne do utrzymania jakości produktu i bezpieczeństwa pacjentów.

â

Ważne zastosowania w produkcji szczepionek i leków biologicznych

â

Podczas produkcji szczepionek, szczególnie w sytuacjach nagłych odpowiedzi na wybuchy chorób, śledzenie jakości produktu staje się absolutnie kluczowe. Bez odpowiednich zabezpieczeń nawet drobne błędy mogą zniszczyć całe partie produktu. W tym miejscu systemy aseptycznego transferu odgrywają istotną rolę, pomagając zachować wymaganą sterylność na każdym etapie produkcji. Leki biologiczne stosowane w ochronie zdrowia są znacznie bardziej delikatne niż zwykłe leki, dlatego producenci muszą podjąć dodatkowe środki ostrożności w celu zabezpieczenia się przed zanieczyszczeniem. Doprowadziło to do rozwoju rozwiązań takich jak szybkie porty transferowe (RTP), które czynią cały proces produkcyjny szybszym i bardziej efektywnym. Specjaliści szacują, że wdrożenie skutecznych protokołów aseptycznego transferu może zwiększyć zdolności produkcyjne leków biologicznych o około połowę, co jeszcze raz podkreśla wagę tych procedur w zapewnieniu standardów bezpieczeństwa oraz ogólnej jakości produktu w zakładach na całym świecie.

â

Utrzymanie sterylności podczas przemieszczania materiałów to obszar, w którym systemy zamknięte naprawdę się wyróżniają, ponieważ uniemożliwiają przedostawanie się zanieczyszczeń z zewnątrz. Ergonomia zastosowana w tych systemach ułatwia operatorom poruszanie się po czystych strefach bez ryzyka zanieczyszczenia. Zakłady wdrażające tego typu rozwiązania zauważają konkretne korzyści, zarówno w utrzymaniu zgodności z wymogami regulacyjnymi ustalonymi przez globalne organizacje standaryzacyjne, jak i w zmniejszeniu liczby problemów związanych ze zanieczyszczeniami. Producentów farmaceutyków, którzy przełączyli się na podejście oparte na systemach zamkniętych, doświadczyli namacalnych rezultatów w funkcjonowaniu swoich operacji, z znacznie lepszą kontrolą poziomu sterylności niż pozwalały na to tradycyjne metody.

â

Jak można zauważyć, skuteczność systemów aseptycznego transferu zapewnia bezpieczeństwo produktów farmaceutycznych w trakcie produkcji i dystrybucji.

â

Kluczowe technologie umożliwiające bezprzepustowy transfer materiałów

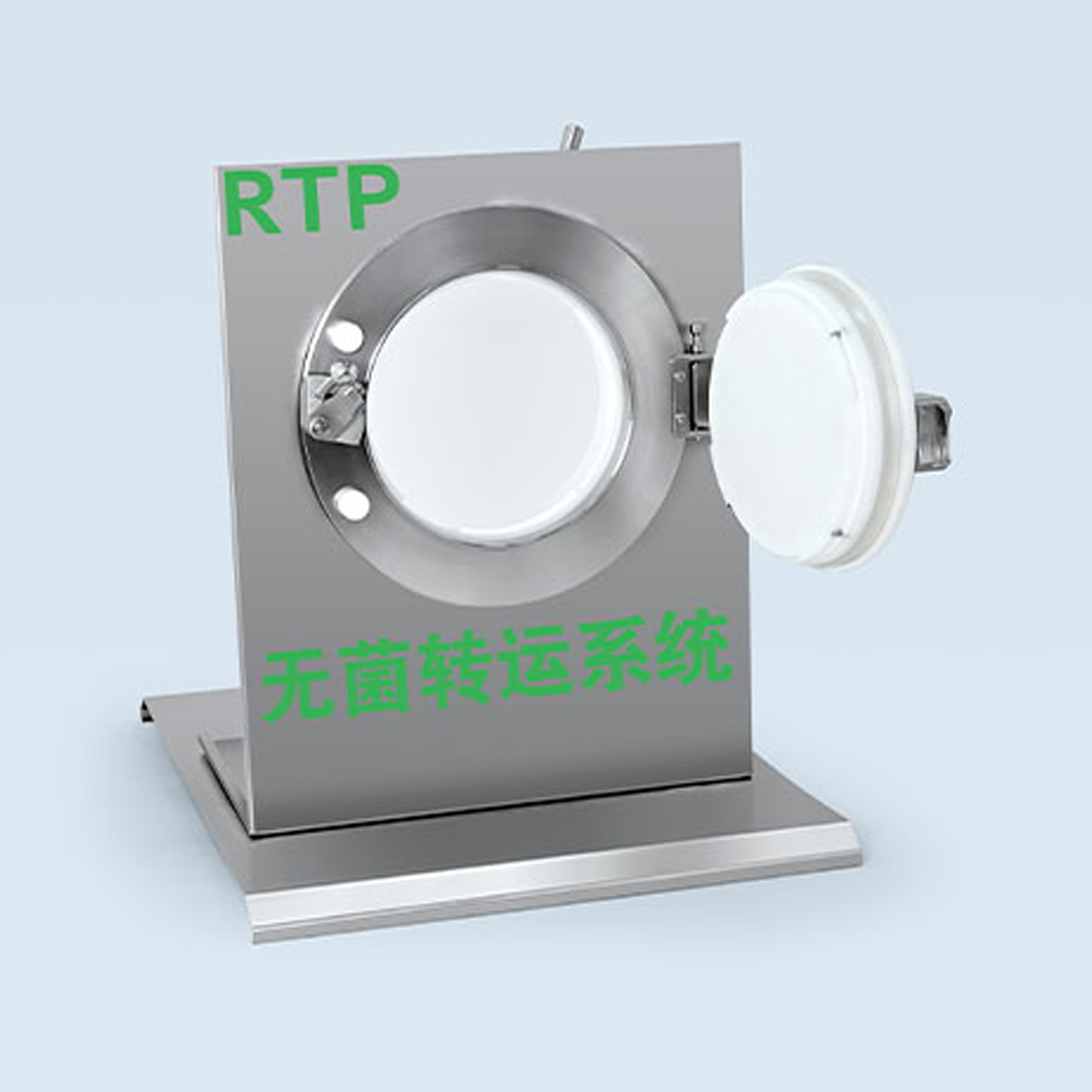

Porty szybkiego transferu (RTP) do bezpiecznego obchodzenia się z produktami

â

Porty szybkiego transferu (RTP) odgrywają kluczową rolę w bezpiecznym przemieszczaniu materiałów sterylnych, zapewniając jednocześnie brak zanieczyszczeń w środowisku. Ich znaczenie rośnie, gdy spojrzeć na to, w jaki sposób pomagają zmniejszać ryzyko zanieczyszczenia podczas transferów produktów. Badania wykazują, że zakłady wykorzystujące technologię RTP zazwyczaj odnotowują poprawę zarówno w zakresie bezpieczeństwa, jak i ogólnej produktywności przy pracy z delikatnymi substancjami biologicznymi. Większość ekspertów zaleca regularne aktualizacje systemów RTP, jeśli producenci chcą zachować ich skuteczność w procesach sterylizacji. Jest to jeszcze bardziej istotne ze względu na szybkie zmiany regulacji w produkcji farmaceutycznej w dzisiejszych czasach.

â

Porównanie izolatorów i systemów barier RABS

â

Izolatory i systemy barier dostępów ograniczonych (RABS) oba odgrywają kluczową rolę w kontrolowaniu zanieczyszczeń, choć pełnią zupełnie różne funkcje. Izolator tworzy całkowicie szczelne środowisko, co czyni go idealnym do zastosowań wymagających maksymalnego poziomu sterylności. Z kolei systemy RABS pozwalają operatorom bardziej bezpośrednio ingerować w proces, jednocześnie utrzymując zanieczyszczenia na dystans. Patrząc na aspekt finansowy, izolatory zazwyczaj wiążą się z wyższymi kosztami początkowymi, jednak zapewniają lepszą ochronę podczas pracy z delikatnymi materiałami. W ostatnich latach przemysł częściej sięga po rozwiązania RABS, zwłaszcza gdy najważniejsze są terminy produkcji i gdy zmieniają się potrzeby w zakresie wytwarzania.

â

Zawory membranowe w zastosowaniach do sterowania przepływem cieczy â

â

Zawory membranowe odgrywają kluczową rolę w zarządzaniu przepływem cieczy w systemach transferu aseptycznego, głównie dzięki szczelnym uszczelnieniom, które zapobiegają wyciekom. W środowiskach sterylnych zawory te pomagają utrzymać czystość, precyzyjnie dozując produkty podczas transferu, co znacznie zmniejsza ilość odpadów. Przemysł farmaceutyczny i spożywczy od dawna preferuje zawory membranowe ze względu na ich niezawodną pracę w warunkach czystych. Zakłady opierają się na nich nie tylko ze względu na efektywność, ale także by spełnić rygorystyczne normy FDA i GMP dotyczące utrzymywania obszarów produkcyjnych wolnych od ryzyka zanieczyszczenia. Bez prawidłowego działania zaworów nawet drobne usterki mogą zagrozić całym partiom produktów warte miliony złotych.

â

Systemy pneumatyczne do zautomatyzowanych operacji transferu

â

Systemy pneumatyczne odgrywają kluczową rolę w automatyzacji procesów transferu, zmniejszając potrzebę stosowania pracy ręcznej i ograniczając ryzyko zanieczyszczenia. Specjalne zawory stosowane w tych systemach pomagają utrzymać sterylność, umożliwiając jednocześnie precyzyjną kontrolę podczas transferu materiałów. Zakłady produkcyjne, które przeszły na zautomatyzowane systemy pneumatyczne, zgłaszają lepszą efektywność pracy i mniejszą liczbę błędów na linii produkcyjnej, zgodnie z najnowszymi raportami branżowymi. Jednakże, systemy te wymagają regularnych przeglądów i kalibracji, aby zapewnić dalsze osiąganie wysokiej wydajności oraz spełnianie surowych wymagań aseptycznych, którym wiele zakładów musi odpowiadać na co dzień.

â

Zgodność z przepisami oraz wymagania załącznika 1 do GMP UE

â

Główne zmiany w załączniku 1 dotyczące walidacji procesów transferu

â

Najnowszy załącznik 1 do unijnego GMP zwraca całkowicie nowy poziom uwagi na walidację procesów transferowych. W praktyce oznacza to, że producenci muszą teraz stosować bardziej rygorystyczne protokoły walidacyjne, lepsze systemy kontroli oraz mieć dostęp do bardziej zaawansowanych technologii niż wcześniej. Krajobraz regulacyjny wyraźnie przesunął się w kierunku wymagania starannych praktyk dokumentacyjnych oraz surowego przestrzegania warunków sterylnych w całym procesie produkcji. Analizując dane sektorowe, widać około 40% poprawę wskaźników zgodności u firm, które w pełni wdrożyły te nowe standardy zgodne z Załącznikiem 1. Mimo że wdrażanie tak szczegółowych przepisów może być wyzwaniem, coraz więcej uczestników rynku zauważa, że dodatkowy wysiłek przekłada się na poprawę jakości produktu oraz efektywność operacyjną.

â

Wdrożenie Strategii Kontroli Zanieczyszczeń (CCS)

â

Spełnianie przepisów i utrzymanie wysokiej jakości produktów w dużej mierze zależy od przestrzegania kluczowych standardów branżowych, szczególnie jeśli chodzi o kontrolę zanieczyszczeń. Co to właściwie oznacza? Firmy muszą wcześnie identyfikować potencjalne zagrożenia zanieczyszczeniem i ustalać jasne granice akceptowalne podczas procesów produkcyjnych. Najnowsze badania przeprowadzone przez ekspertów branżowych pokazują, że wdrożenie odpowiednich Strategii Kontroli Zanieczyszczeń może znacznie zmniejszyć liczbę incydentów związanych z zanieczyszczeniem krzyżowym podczas produkcji. Odpowiednie szkolenie personelu w zakresie obchodzenia się z materiałami i sprzętem to kolejny kluczowy element układanki. Gdy pracownicy rozumieją te kontrole, pomagają utrzymać płynne przebiegi procesów. Apteki, które skutecznie zarządzają swoimi obiektami minimalizując zakłócenia, zazwyczaj otrzymują lepsze oceny od organów regulacyjnych. Dodatkowo, tego typu podejście z czasem przynosi coś wartościowego – rzeczywiste zaangażowanie w jakość na każdym etapie procesu wytwarzania.

â

Wymagania dotyczące kontroli dokumentacji przy walidacji systemu bezprzyszłowego â

â

Podczas walidacji systemu bezprzyczyniowego, odpowiedni nadzor nad dokumentacją oznacza śledzenie każdego kroku procesu, w tym szczegółowych notatek dotyczących stosowanych protokołów, uzyskanych wyników testów oraz wszelkich modyfikacji wprowadzonych w samym systemie. Poprawne wykonanie tej czynności ma znaczenie, ponieważ dokładna dokumentacja i przejrzysta odpowiedzialność stanowią podstawę skutecznych praktyk walidacyjnych. Dlatego wiele zakładów obecnie polega na specjalistycznych systemach dokumentacji elektronicznej. Dowody jednoznacznie wskazują, że firmy, które prowadzą staranną dokumentację, radzą sobie znacznie lepiej podczas uciążliwych inspekcji regulacyjnych. Dobra dokumentacja nie tylko zadowala audytorów – pomaga również w wczesnym wykrywaniu problemów, zanim staną się poważniejszymi kwestiami w przyszłości.

â

Postępy w zakresie transferów bezprzyczyniowych

â

Technologie jednorazowe w produkcji biotechnologicznej

â

Wykorzystanie technologii jednorazowych znacznie zwiększyło skuteczność przeprowadzania przenoszenia aseptycznego w produkcji leków biotechnologicznych, ponieważ nikt nie musi tracić czasu na czyszczenie lub sterylizację sprzętu pomiędzy partiami. Systemy te odgrywają dużą rolę, gdy firmy produkują mniejsze serie lub leki dopasowane do indywidualnych pacjentów, ponieważ znacznie ograniczają ryzyko zanieczyszczenia krzyżowego. Analitycy branżowi przewidują realny wzrost przyjęcia tych technologii w całym sektorze. Oczywiście początkowe zainstalowanie tych systemów wiąże się z dużym wydatkiem, jednak większość producentów zauważa, że ich bieżące koszty znacznie spadają po wdrożeniu. Stała elastyczność operacyjna na dłuższą metę, mimo szybkiego tempa zmian w branży, oznacza, że te technologie nie są już tylko udogodnieniem, lecz stają się standardową praktyką w nowoczesnych zakładach biotechnologicznych.

â

Integracja robotyczna zmniejszająca interwencję człowieka

â

Dodanie robotów do procesów transferu bezprzyrządowego pozwala zautomatyzować wiele kroków, które w przeciwnym razie wymagałyby ludzkiej interwencji. To znacznie zmniejsza ryzyko zanieczyszczenia. Maszyny po prostu wykonują zaprogramowane czynności bez zmęczenia czy roztargnienia. Producenci zauważają realne ulepszenia po przejściu na automatyzację. Wystarczy spojrzeć na pomieszczenia czyste, gdzie roboty obsługują delikatne materiały – popełniane są tam po prostu mniejsze błędy w porównaniu z pracą ręczną. Co naprawdę interesujące, roboty świetnie radzą sobie z dużymi wolumenami prac. Mogą pracować bez przerwy przez całe cykle produkcyjne, które kiedyś trwały dni, co wyjaśnia, dlaczego tak wiele zakładów obecnie sięga po rozwiązania robotyczne. Te systemy nie tylko dobrze zapobiegają błędom – faktycznie czynią cały proces produkcyjny bardziej elastycznym i czulszym na zmieniające się zapotrzebowanie.

â

Trendy zrównoważonego rozwoju w zakresie komponentów transferu sterylnego Â

â

Zrównoważony rozwój staje się nowym hasłem przewodnim w różnych branżach, szczególnie jeśli chodzi o minimalizowanie wpływu ekologicznego podczas wytwarzania części do sterylnego transferu. Obserwujemy, jak producenci opracowują komponenty przeznaczone do wielokrotnego użycia zamiast jednorazowych elementów jednorazowego użytku, jednocześnie wykorzystując bardziej przyjazne dla środowiska materiały w swoich procesach produkcyjnych. Analiza sposobu funkcjonowania produktów przez cały ich cykl życia ujawnia ciekawy fakt – przyjazne dla środowiska praktyki w rzeczywistości pozwalają zaoszczędzić pieniądze w dłuższej perspektywie, jednocześnie chroniąc naszą planetę. Poza samymi oszczędnościami istnieje jednak inna, godna uwagi strona medalu – wiele firm, które angażują się w podejście ekologiczne w produkcji czystych pomieszczeń, zauważa, że są postrzegane bardziej korzystnie przez klientów zainteresowanych odpowiedzialnością korporacyjną. Rosnąca świadomość społeczna zmusza cały sektor do poszukiwania bardziej zrównoważonych rozwiązań, mimo że początkowe koszty mogą wydawać się wyższe.

â

â