หน้าที่ของระบบการถ่ายโอนแบบปลอดเชื้อในกระบวนการผลิตที่ปราศจากเชื้อ

มาตรการป้องกันเชิงรุกเพื่อหลีกเลี่ยงการปนเปื้อนในการผลิตยา

การนำระบบการถ่ายโอนแบบปลอดเชื้อและพื้นที่แยกกักที่ควบคุมได้มาใช้งานนั้น ช่วยลดการปนเปื้อนในระหว่างการถ่ายโอนวัสดุในกระบวนการผลิตยาได้อย่างมีประสิทธิภาพ ระบบเหล่านี้โดยทั่วไปประกอบด้วยตัวกรองและวาล์วพิเศษที่สร้างเส้นทางสะอาดสำหรับอากาศและไอระเหย ขณะเดียวกันก็ป้องกันไม่ให้มีสิ่งปนเปื้อนเข้ามา การวิจัยชี้ให้เห็นว่าปัญหาการปนเปื้อนของยาประมาณหนึ่งในสามเกิดจากข้อบกพร่องในตัวระบบการถ่ายโอนเอง ซึ่งเป็นตัวเลขที่สูงมากเมื่อได้คิดทบทวน หน่วยงานกำกับดูแลในปัจจุบันกำหนดให้บริษัทต้องปฏิบัติตามแนวทางการปฏิบัติแบบปลอดเชื้อที่ดีอย่างเคร่งครัด เพื่อป้องกันไม่ให้จุลินทรีย์เข้าสู่พื้นที่สะอาดที่อาจเป็นอันตรายต่อผู้ป่วย สำหรับผู้ที่ทำงานในห้องสะอาดแล้ว ระบบนี้ไม่ใช่เพียงแค่สิ่งที่มีไว้ก็ดี แต่เป็นสิ่งจำเป็นอย่างยิ่งในการรักษาคุณภาพของผลิตภัณฑ์และความปลอดภัยของผู้ป่วย

การใช้งานที่สำคัญในกระบวนการผลิตวัคซีนและผลิตภัณฑ์ชีวภาพ

เมื่อพูดถึงการผลิตวัคซีน โดยเฉพาะในช่วงที่ต้องตอบสนองต่อการระบาดของโรคอย่างเร่งด่วน การควบคุมดูแลคุณภาพของผลิตภัณฑ์ให้คงที่ตลอดกระบวนการผลิตมีความสำคัญอย่างยิ่ง หากขาดมาตรการป้องกันที่เหมาะสม แม้เพียงข้อผิดพลาดเล็กน้อยก็อาจทำให้ของเสียทั้งล็อต นั่นจึงเป็นจุดที่ระบบการถ่ายโอนแบบปลอดเชื้อ (Aseptic Transfer Systems) เข้ามามีบทบาทในการช่วยรักษาความปราศจากเชื้อตลอดกระบวนการผลิต ผลิตภัณฑ์ชีวภาพที่ใช้ในงานด้านสุขภาพนั้นมีความละเอียดอ่อนมากกว่ายาทั่วไป ผู้ผลิตจึงต้องมีมาตรการป้องกันการปนเปื้อนเป็นพิเศษ สิ่งนี้นำไปสู่การพัฒนานวัตกรรมต่างๆ เช่น พอร์ตถ่ายโอนแบบรวดเร็ว (Rapid Transfer Ports: RTPs) ซึ่งช่วยให้กระบวนการผลิตมีความรวดเร็วและมีประสิทธิภาพมากยิ่งขึ้น ผู้เชี่ยวชาญในอุตสาหกรรมประมาณการณ์ว่า การใช้มาตรฐานการถ่ายโอนแบบปลอดเชื้อที่มีประสิทธิภาพ อาจช่วยเพิ่มกำลังการผลิตของผลิตภัณฑ์ชีวภาพได้ประมาณร้อยละ 50 ซึ่งแสดงให้เห็นอย่างชัดเจนถึงความสำคัญของขั้นตอนเหล่านี้ในการรับรองทั้งมาตรฐานความปลอดภัยและคุณภาพของผลิตภัณฑ์ที่ผลิตในโรงงานต่างๆ ทั่วโลก

การที่จะรักษาระดับความปลอดเชื้อไว้ให้ได้ในระหว่างการเคลื่อนย้ายวัสดุนั้น ระบบที่ปิดสนิทมีจุดแข็งอยู่ตรงที่สามารถป้องกันไม่ให้สิ่งแปลกปลอมจากภายนอกเข้ามาภายในได้ อีกทั้งการออกแบบระบบเชิงปฏิบัติศาสตร์ (ergonomics) ยังช่วยให้ผู้ปฏิบัติงานสามารถเคลื่อนย้ายผ่านพื้นที่สะอาดโดยไม่ก่อให้เกิดการปนเปื้อน โรงงานที่นำแนวคิดการออกแบบลักษณะนี้ไปใช้จริง ต่างได้รับประโยชน์ที่เป็นรูปธรรมทั้งในด้านความสามารถในการแข่งขันกับข้อกำหนดตามมาตรฐานสากล และลดปัญหาการปนเปื้อนโดยรวม ผู้ผลิตยาที่เปลี่ยนมาใช้วิธีการของระบบที่ปิดสนิทเหล่านี้ ต่างเห็นผลลัพธ์ที่จับต้องได้ในกระบวนการทำงาน โดยสามารถควบคุมระดับความปลอดเชื้อได้ดีกว่าวิธีการแบบดั้งเดิมอย่างชัดเจน

จากที่คุณเห็นได้ ประสิทธิภาพของระบบการถ่ายโอนแบบปราศจากเชื้อช่วยรักษาความปลอดภัยของผลิตภัณฑ์เภสัชกรรมในระหว่างการผลิตและการจัดจำหน่าย

เทคโนโลยีหลักที่เอื้อให้เกิดการถ่ายโอนวัสดุแบบปลอดเชื้อ

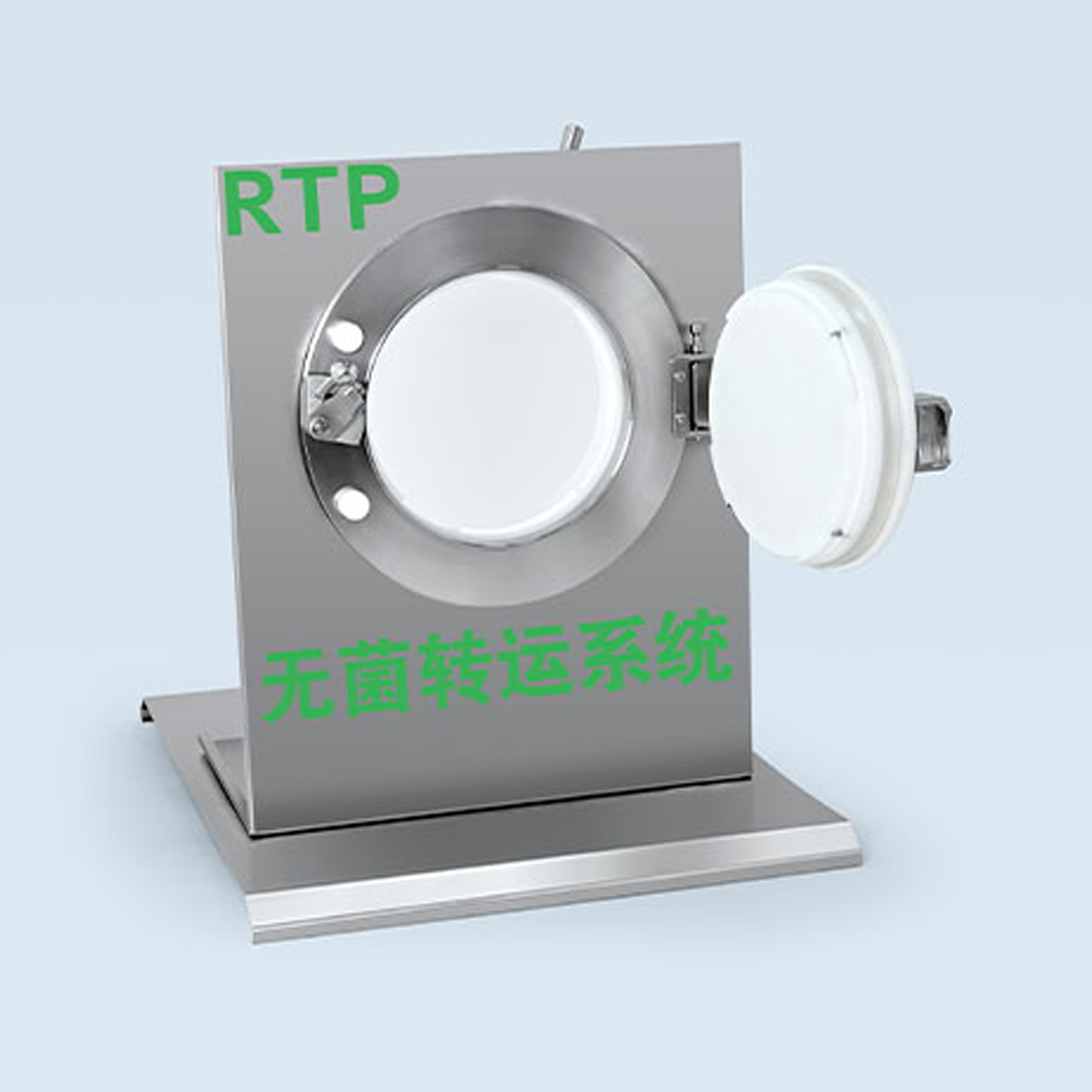

ช่องทางถ่ายโอนเร็ว (Rapid Transfer Ports - RTPs) เพื่อการจัดการผลิตภัณฑ์อย่างปลอดภัย

ท่อถ่ายโอนแบบรวดเร็ว (RTPs) มีบทบาทสำคัญในการเคลื่อนย้ายวัสดุที่ปราศจากเชื้ออย่างปลอดภัย ขณะเดียวกันก็ช่วยรักษาสภาพแวดล้อมให้ปราศจากมลพิษ การสำคัญของ RTPs เพิ่มมากขึ้นเมื่อพิจารณาถึงการช่วยลดความเสี่ยงด้านการปนเปื้อนตลอดกระบวนการถ่ายโอนผลิตภัณฑ์ งานวิจัยแสดงให้เห็นว่า สถานที่ผลิตที่ใช้เทคโนโลยี RTP มักจะมีการพัฒนามาตรการด้านความปลอดภัยและประสิทธิภาพโดยรวมเมื่อจัดการกับสารชีวภาพที่มีความละเอียดอ่อน ผู้เชี่ยวชาญส่วนใหญ่แนะนำให้อัปเดตระบบ RTP อย่างสม่ำเสมอ หากผู้ผลิตต้องการรักษาประสิทธิภาพของระบบให้เหมาะสมสำหรับกระบวนการทำให้ปราศจากเชื้อ ความสำคัญดังกล่าวนี้ยิ่งเพิ่มมากขึ้นไปอีกเมื่อพิจารณาถึงความรวดเร็วในการเปลี่ยนแปลงของข้อกำหนดทางด้านกฎระเบียบในอุตสาหกรรมการผลิตยาในปัจจุบัน

การเปรียบเทียบระหว่าง Isolators และระบบกั้นแบบ RABS

ตัวแยก (Isolators) และระบบกั้นพื้นที่แบบจำกัดการเข้าถึง (Restricted Access Barrier Systems - RABS) ต่างมีบทบาทสำคัญในการควบคุมการปนเปื้อน แม้ว่าทั้งสองระบบนี้จะมีวัตถุประสงค์ที่แตกต่างกันโดยสิ้นเชิง ตัวแยกจะสร้างสภาพแวดล้อมที่ปิดสนิทสมบูรณ์ ซึ่งเหมาะสำหรับการใช้งานที่ต้องการระดับความปราศจากเชื้อสูงสุด ในทางกลับกัน ระบบ RABS อนุญาตให้ผู้ปฏิบัติงานสามารถเข้าถึงกระบวนการทำงานโดยตรงมากขึ้น ขณะเดียวกันยังคงสามารถป้องกันการปนเปื้อนได้ เมื่อพิจารณาจากตัวเลข ตัวแยกมักมีราคาเริ่มต้นที่สูงกว่า แต่ก็สามารถให้การป้องกันที่มีประสิทธิภาพสูงกว่าเมื่อทำงานกับวัสดุที่มีความละเอียดอ่อน ในปัจจุบันอุตสาหกรรมดูเหมือนจะหันมาใช้ระบบ RABS กันมากขึ้น โดยเฉพาะเมื่อช่วงเวลาการผลิตมีความสำคัญอย่างยิ่ง และความต้องการในการผลิตเปลี่ยนแปลงบ่อยครั้ง

วาล์วแบบ Diaphragm ในแอปพลิเคชันควบคุมของไหล

วาล์วแบบไดอะแฟรมมีบทบาทสำคัญในการควบคุมการไหลของของเหลวภายในระบบถ่ายโอนแบบปลอดเชื้อ โดยส่วนใหญ่เป็นเพราะวาล์วชนิดนี้สามารถสร้างการปิดผนึกที่แน่นหนา ป้องกันการรั่วไหลได้อย่างมีประสิทธิภาพ ในสภาพแวดล้อมการแปรรูปที่ต้องการความสะอาดปราศจากเชื้อ วาล์วเหล่านี้ช่วยรักษาความสะอาดโดยการวัดปริมาณผลิตภัณฑ์อย่างแม่นยำในระหว่างการถ่ายโอน ซึ่งช่วยลดของเสียได้อย่างมาก อุตสาหกรรมยาและอุตสาหกรรมแปรรูปอาหารต่างให้ความนิยมใช้วาล์วแบบไดอะแฟรมมานานแล้ว เนื่องจากมีความน่าเชื่อถือในการทำงานภายใต้สภาพแวดล้อมที่สะอาด โรงงานต่างๆ จึงพึ่งพาวาล์วเหล่านี้ไม่เพียงเพื่อเพิ่มประสิทธิภาพในการทำงาน แต่ยังเพื่อให้เป็นไปตามมาตรฐาน FDA และ GMP ที่เข้มงวด ซึ่งเกี่ยวข้องกับการป้องกันความเสี่ยงในการปนเปื้อนในพื้นที่ผลิต หากวาล์วทำงานผิดปกติ แม้เพียงเล็กน้อยก็อาจทำให้ของเสียในแต่ละล็อตมีมูลค่าหลายพันดอลลาร์

ระบบลมสำหรับการดำเนินการถ่ายโอนแบบอัตโนมัติ

ระบบลมมีบทบาทสำคัญในการทำให้กระบวนการถ่ายโอนเป็นอัตโนมัติ ลดการพึ่งพาแรงงานคน และลดความเสี่ยงในการปนเปื้อน วาล์วพิเศษที่ใช้ในระบบเหล่านี้ช่วยรักษาความปลอดเชื้อ ขณะเดียวกันก็ยังคงความสามารถในการควบคุมที่แม่นยำระหว่างการถ่ายโอนวัสดุ โรงงานผลิตที่เปลี่ยนมาใช้ระบบที่เป็นอัตโนมัติแบบลมรายงานว่ามีประสิทธิภาพในการดำเนินงานที่ดีขึ้น และเกิดข้อผิดพลาดบนสายการผลิตน้อยลง ตามรายงานอุตสาหกรรมล่าสุด อย่างไรก็ตาม ระบบเหล่านี้จำเป็นต้องได้รับการตรวจสอบและปรับเทียบค่าเป็นประจำ เพื่อให้มั่นใจว่าจะสามารถทำงานได้อย่างมีประสิทธิภาพสูงสุด และเป็นไปตามข้อกำหนดด้านความปลอดเชื้อที่เข้มงวด ซึ่งสถานประกอบการต้องปฏิบัติตามในทุกๆ วัน

ความสอดคล้องตามระเบียบข้อกำหนดและความต้องการตามภาคผนวก EU GMP Annex 1

การเปลี่ยนแปลงหลักในภาคผนวก 1 ที่เกี่ยวข้องกับการตรวจสอบกระบวนการถ่ายโอน

ข้อบังคับข้อผนวก 1 ฉบับใหม่ล่าสุดของ EU GMP ได้ให้ความสำคัญในระดับที่สูงขึ้นอย่างมากต่อการตรวจสอบและยืนยันกระบวนการถ่ายโอน (transfer processes) ในทางปฏิบัติ หมายความว่าผู้ผลิตจำเป็นต้องมีระเบียบวิธีการตรวจสอบและยืนยันที่เข้มแข็งขึ้น ระบบควบคุมที่มีประสิทธิภาพดีกว่า และการเข้าถึงเทคโนโลยีที่ทันสมัยมากยิ่งขึ้น เมื่อเทียบกับช่วงเวลาที่ผ่านมา ภูมิทัศน์ทางด้านกฎระเบียบได้เปลี่ยนแปลงไปอย่างชัดเจน โดยมุ่งเน้นการปฏิบัติตามหลักการจัดทำเอกสารอย่างละเอียดและควบคุมมาตรฐานสภาวะปราศจากเชื้อตลอดกระบวนการผลิตในสถานประกอบการต่าง ๆ ด้วยการพิจารณาสถิติของอุตสาหกรรม พบว่ามีอัตราการปฏิบัติตามมาตรฐานข้อผนวก 1 ฉบับใหม่นี้ดีขึ้นประมาณ 40% สำหรับบริษัทที่ได้รับนำข้อกำหนดใหม่นี้ไปใช้โดยสมบูรณ์ แม้ว่าการดำเนินการตามข้อบังคับที่ละเอียดเช่นนี้อาจเป็นเรื่องท้าทายสำหรับหลาย ๆ องค์กร แต่ผู้ประกอบการในภาคส่วนนี้จำนวนมากกลับพบว่าความพยายามเพิ่มเติมนั้นให้ผลตอบแทนที่คุ้มค่าทั้งในด้านคุณภาพของผลิตภัณฑ์และประสิทธิภาพในการดำเนินงาน

การดำเนินการตามยุทธศาสตร์ควบคุมการปนเปื้อน (Contamination Control Strategy - CCS)

การปฏิบัติตามระเบียบข้อกำหนดและรักษาระดับคุณภาพของผลิตภัณฑ์ที่ดีนั้น ขึ้นอยู่กับการยึดถือมาตรฐานอุตสาหกรรมหลัก โดยเฉพาะอย่างยิ่งในเรื่องการควบคุมการปนเปื้อน แล้วความหมายที่แท้จริงของมันคืออะไร? บริษัทต่าง ๆ จำเป็นต้องสามารถระบุความเสี่ยงที่อาจเกิดการปนเปื้อนได้ตั้งแต่แรกเริ่ม และกำหนดระดับที่ยอมรับได้ที่ชัดเจนสำหรับกระบวนการผลิตแต่ละครั้ง จากการศึกษาล่าสุดโดยผู้เชี่ยวชาญในอุตสาหกรรมแสดงให้เห็นว่า การใช้กลยุทธ์การควบคุมการปนเปื้อนที่เหมาะสมสามารถลดเหตุการณ์การปนเปื้อนข้ามระหว่างกระบวนการผลิตได้อย่างมีนัยสำคัญ การฝึกอบรมพนักงานให้สามารถจัดการวัตถุดิบและอุปกรณ์ได้อย่างถูกต้องก็เป็นอีกหนึ่งส่วนสำคัญ เมื่อพนักงานเข้าใจระบบควบคุมเหล่านี้ ก็จะช่วยให้กระบวนการทั้งหมดดำเนินไปอย่างราบรื่น นอกจากนี้ บริษัทยาที่สามารถบริหารจัดการสถานที่ผลิตโดยไม่เกิดการหยุดชะงักอย่างต่อเนื่อง มักจะได้รับการประเมินที่ดีจากผู้กำกับดูแลมากกว่า และแนวทางเช่นนี้ยังช่วยสร้างสิ่งที่มีค่าในระยะยาว นั่นคือ ความมุ่งมั่นจริงจังต่อคุณภาพตลอดกระบวนการผลิตทั้งหมด

ข้อกำหนดการควบคุมเอกสารสำหรับการตรวจสอบความถูกต้องของระบบปลอดเชื้อ

เมื่อทำการตรวจสอบระบบปลอดเชื้อ การควบคุมเอกสารอย่างเหมาะสมหมายถึงการติดตามทุกขั้นตอนที่ดำเนินการตลอดกระบวนการ รวมถึงบันทึกรายละเอียดเกี่ยวกับโปรโตคอลที่ปฏิบัติตาม ผลการทดสอบที่ได้รับ และการปรับปรุงใด ๆ ที่มีต่อระบบเอง การทำสิ่งนี้ให้ถูกต้องมีความสำคัญเนื่องจากข้อมูลบันทึกที่แม่นยำและความรับผิดชอบที่ชัดเจนเป็นพื้นฐานของการปฏิบัติการตรวจสอบที่มีประสิทธิภาพ นั่นจึงเป็นเหตุผลที่สถานประกอบการหลายแห่งปัจจุบันพึ่งพาอาศัยระบบจัดเก็บเอกสารอิเล็กทรอนิกส์เฉพาะทาง หลักฐานแสดงให้เห็นอย่างชัดเจนว่า เมื่อบริษัทต่าง ๆ รักษาการจัดเก็บเอกสารไว้อย่างละเอียด พวกเขามักจะผ่านการตรวจสอบจากหน่วยงานกำกับดูแลได้ดีกว่าในช่วงเวลาที่หลายคนเกรงกลัว ข้อมูลบันทึกที่ดีไม่เพียงแต่ทำให้ผู้ตรวจสอบพอใจเท่านั้น แต่ยังช่วยให้สามารถระบุปัญหาตั้งแต่แรกเริ่มก่อนที่ปัญหาเหล่านั้นจะลุกลามกลายเป็นเรื่องใหญ่ในอนาคต

ความก้าวหน้าที่เสริมศักยภาพการถ่ายโอนแบบปลอดเชื้อ Â

เทคโนโลยีแบบใช้ครั้งเดียวในกระบวนการผลิตเภสัชกรรมชีวภาพ â

การใช้เทคโนโลยีแบบใช้ครั้งเดียวทิ้งช่วยเพิ่มประสิทธิภาพในการถ่ายโอนแบบปลอดเชื้อ (aseptic transfers) ในการผลิตผลิตภัณฑ์ชีวเภสัชกรรมได้อย่างมาก เนื่องจากไม่มีความจำเป็นต้องเสียเวลาทำความสะอาดหรือทำให้อุปกรณ์ปราศจากเชื้อระหว่างการผลิตแต่ละครั้ง ระบบเหล่านี้มีบทบาทสำคัญมากเมื่อบริษัทผลิตยาเป็นล็อตเล็ก ๆ หรือผลิตยาเฉพาะบุคคล เนื่องจากช่วยลดความเสี่ยงเรื่องการปนเปื้อนข้ามได้อย่างมาก ผู้เชี่ยวชาญในอุตสาหกรรมมองว่ากำลังจะเกิดการเติบโตอย่างแท้จริงในอัตราการนำเทคโนโลยีเหล่านี้ไปใช้ทั่วทั้งภาคส่วน แน่นอนว่าค่าใช้จ่ายในการเริ่มต้นใช้งานระบบเหล่านี้ค่อนข้างสูง แต่ผู้ผลิตส่วนใหญ่พบว่าค่าใช้จ่ายประจำลดลงอย่างมากหลังติดตั้งแล้ว ความเป็นไปได้ในการปรับเปลี่ยนกระบวนการทำงานได้อย่างยืดหยุ่นในระยะยาว แม้อุตสาหกรรมจะเปลี่ยนแปลงอย่างรวดเร็ว ทำให้เทคโนโลยีเหล่านี้ไม่ใช่เพียงทางเลือกอีกต่อไป แต่กลายเป็นมาตรฐานปฏิบัติที่จำเป็นในโรงงานผลิตชีวเภสัชกรรมยุคใหม่

การผนวกรวมระบบหุ่นยนต์เพื่อลดการแทรกแซงของบุคคล

การเพิ่มหุ่นยนต์เข้าไปในกระบวนการถ่ายโอนแบบปลอดเชื้อ ช่วยทำให้หลายขั้นตอนสามารถทำงานอัตโนมัติได้ โดยไม่จำเป็นต้องใช้มือคน ซึ่งช่วยลดความเสี่ยงในการปนเปื้อนได้อย่างมาก หุ่นยนต์ทำงานตามที่ได้รับการโปรแกรมไว้โดยไม่มีวันเหนื่อยล้าหรือเสียสมาธิ ผู้ผลิตต่างเห็นถึงการปรับปรุงที่ชัดเจนเมื่อเปลี่ยนมาใช้ระบบอัตโนมัติ ลองพิจารณาดูห้องสะอาด (clean rooms) ที่หุ่นยนต์จัดการวัสดุที่ต้องใช้ความระมัดระวังเป็นพิเศษ ก็จะพบว่าเกิดข้อผิดพลาดน้อยกว่าการทำงานแบบดั้งเดิมอย่างชัดเจน สิ่งที่น่าสนใจคือ หุ่นยนต์สามารถจัดการงานที่มีปริมาณมากได้อย่างมีประสิทธิภาพ หุ่นยนต์สามารถทำงานต่อเนื่องตลอดการผลิตที่เคยใช้เวลาหลายวัน จึงไม่แปลกใจเลยว่าทำไมในปัจจุบันโรงงานต่างๆ จึงหันมาใช้ระบบหุ่นยนต์กันมากขึ้น ระบบเหล่านี้ไม่เพียงแค่ป้องกันข้อผิดพลาดได้ดีเท่านั้น แต่ยังทำให้กระบวนการผลิตทั้งหมดมีความยืดหยุ่นและตอบสนองต่อความต้องการที่เปลี่ยนแปลงไปได้ดีขึ้นด้วย

แนวโน้มด้านความยั่งยืนของชิ้นส่วนสำหรับการถ่ายโอนแบบปลอดเชื้อ

ความยั่งยืนได้กลายเป็นคำศัพท์ที่ได้รับความนิยมในอุตสาหกรรมต่าง ๆ โดยเฉพาะในแง่ของการลดผลกระทบทางสิ่งแวดล้อมให้น้อยที่สุดในระหว่างการผลิตชิ้นส่วนสำหรับการถ่ายโอนแบบปลอดเชื้อ เราเห็นผู้ผลิตพัฒนาชิ้นส่วนที่สามารถนำมาใช้ซ้ำได้หลายครั้ง แทนที่จะใช้แบบใช้ครั้งเดียวทิ้ง พร้อมทั้งนำวัสดุที่เป็นมิตรกับสิ่งแวดล้อมมาใช้ในกระบวนการผลิตของพวกเขา การพิจารณาประสิทธิภาพของผลิตภัณฑ์ตลอดอายุการใช้งานทั้งหมดเผยให้เห็นสิ่งที่น่าสนใจ นั่นคือ การปฏิบัติด้านสิ่งแวดล้อมที่ดีนั้นช่วยประหยัดค่าใช้จ่ายในระยะยาว พร้อมทั้งปกป้องโลกของเรา นอกเหนือจากการประหยัดต้นทุนแล้ว ยังมีอีกแง่มุมที่น่าพิจารณานั่นคือ หลายองค์กรที่มุ่งมั่นใช้แนวทางที่เป็นมิตรต่อสิ่งแวดล้อมในการผลิตในห้องสะอาด มักได้รับการยอมรับจากลูกค้าที่ใส่ใจความรับผิดชอบขององค์กรมากขึ้น ความตระหนักที่เพิ่มขึ้นนี้จึงกำลังผลักดันทั้งอุตสาหกรรมให้ก้าวไปสู่ทางแก้ปัญหาที่ยั่งยืนมากยิ่งขึ้น แม้ว่าต้นทุนในระยะแรกอาจดูสูงกว่าเดิม