Funkce aseptických transferových systémů v bezkontaktní výrobě

â

Důrazná preventivní opatření pro předcházení kontaminaci v farmaceutické výrobě

â

Uvedení aseptických transferových systémů do provozu spolu s kontrolovanými izolačními zónami výrazně snižuje kontaminaci během přenosu materiálů ve výrobě léků. Tyto systémy obvykle zahrnují speciální filtry a ventily, které vytvářejí čisté cesty pro vzduch a páry, přičemž zároveň udržují kontaminanty v bezpečné vzdálenenosti. Výzkumy ukazují, že přibližně jedna třetina všech případů kontaminace léků ve skutečnosti vychází z nedostatků v samotných transferových systémech. To je docela šokující, když o tom člověk chvíli přemýšlí. Regulační orgány nyní trvají na tom, aby firmy důsledně dodržovaly správné aseptické postupy, aby zabránily vniknutí mikrobů do čistých zón, kde by mohly ohrozit pacienty. Pro všechny, kdo pracují v čistých místnostech, to znamená, že tyto systémy nejsou jen příjemným doplňkem, ale naprostou nutností pro udržení kvality produktu a bezpečnosti pacientů.

â

Důležité využití při výrobě vakcín a biologických léčiv

â

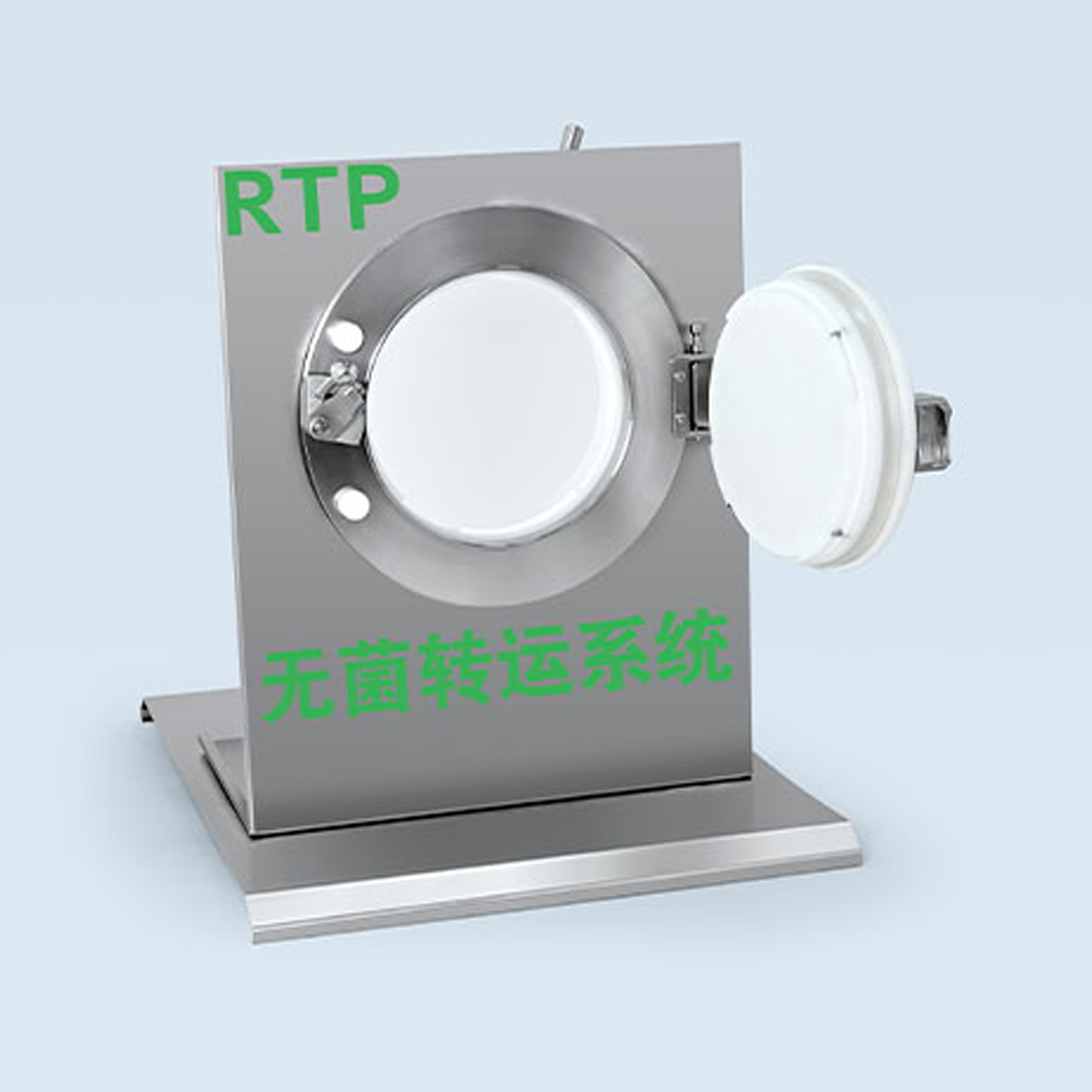

Při výrobě vakcín, zejména v průběhu naléhavých reakcí na epidemie onemocnění, je nezbytné důsledně sledovat kvalitu vyráběného produktu. Bez vhodných opatření mohou i drobné chyby znehodnotit celé série výroby. Právě proto se uplatňují aseptické systémy pro přenos materiálů, které pomáhají udržovat nezbytnou úroveň sterility po celý proces výroby. Biologická léčiva používaná ve zdravotnictví jsou mnohem křehčí než běžná léčiva, a proto výrobci musí přijímat zvýšená opatření proti kontaminaci. To vedlo k vývoji například rychlých přenosových portů (RTP), které celý výrobní proces urychlují a zefektivňují. Odborníci odhadují, že důsledné uplatňování aseptických přenosových protokolů může zvýšit kapacitu výroby biologických léčiv až o polovinu, což jasně ukazuje na klíčový význam těchto postupů pro zajištění bezpečnostních norem i celkové kvality produktů v různých výrobních zařízeních po celém světě.

â

Udržování sterility při přesunu materiálů je oblast, kde uzavřené systémy opravdu vynikají, protože zamezují vstupu cizích látek zvenčí. Ergonomické prvky těchto systémů pomáhají operátorům pohybovat se v čistých prostorách bez rizika kontaminace. Podniky, které zavádějí tento typ návrhu, dosahují reálných výhod jak v oblasti konkurenceschopnosti vůči předpisům stanoveným mezinárodními standardními organizacemi, tak také výrazně nižší výskyt kontaminačních problémů. Výrobci farmaceutických produktů, kteří přešli na uzavřené systémy, zaznamenali měřitelné výsledky ve svých provozních procesech, a to díky mnohem lepší kontrole hladin sterility, než jakou umožňovaly tradiční metody.

â

Jak je zřejmé, účinnost aseptických systémů pro přenos materiálů zajišťuje bezpečnost farmaceutických produktů během výroby i distribuce.

â

Klíčové technologie umožňující aseptický přenos materiálů

Rychlé přenosové uzávěry (RTP) pro bezpečnou manipulaci s produkty

â

Rychlé přenosové porty (RTP) hrají klíčovou roli při bezpečném přesunu sterilních materiálů, a zároveň zajišťují, že prostředí zůstává volné od kontaminace. Jejich význam roste, pokud se zaměříme na to, jak pomáhají snižovat rizika kontaminace během přenosu produktů. Výzkumy ukazují, že zařízení využívající RTP technologii zaznamenávají zlepšení jak v oblasti bezpečnostních opatření, tak i ve všeobecné produktivitě při manipulaci s kritickými biologickými látkami. Většina odborníků doporučuje pravidelné aktualizace RTP systémů, pokud si výrobci přejí udržet jejich účinnost pro správné sterilizační procesy. Tato potřeba je ještě důležitější vzhledem k rychlým změnám předpisů v současném farmaceutickém průmyslu.

â

Srovnání izolátorů a RABS bariérových systémů

â

Izolátory a systémy omezeného přístupu (RABS) oba hrají klíčové role při kontrole kontaminace, i když plní zcela odlišné účely. Izolátor vytváří zcela utěsněné prostředí, což z něj činí ideální řešení pro aplikace vyžadující maximální úroveň sterility. Na druhou stranu, systémy RABS umožňují operátorům přímo zasahovat do procesu, přičemž zároveň udržují kontaminanty na uzdě. Pokud se podíváme na finanční náklady, izolátory obvykle mají vyšší pořizovací cenu, ale zároveň poskytují lepší ochranu při práci s citlivými materiály. Průmysl se v poslední době stále častěji orientuje na řešení pomocí RABS, zejména tehdy, když je důležitý výrobní časový plán a výrobní potřeby se často mění.

â

Membránové ventily v aplikacích řízení toku â

â

Membránové ventily hrají klíčovou roli při řízení průtoku tekutin v aseptických převodových systémech, hlavně proto, že vytvářejí těsné uzávěry, které zamezují únikům. V prostředích pro sterilní zpracování pomáhají tyto ventily udržovat čistotu přesným dozováním produktů během převodů, čímž výrazně snižují odpad. Farmaceutický a potravinářský průmysl již dlouhou dobu preferují membránové ventily pro jejich spolehlivý provoz za čistých podmínek. Zařízení na ně spoléhají nejen kvůli efektivitě, ale také proto, aby splňovala přísné normy FDA a GMP pro udržování výrobních prostor bez rizika kontaminace. Bez správné funkce ventilů mohou i drobné závady ohrozit celé série v hodnotě tisíců dolarů.

â

Pneumatické systémy pro automatizované převodové operace

â

Pneumatické systémy hrají klíčovou roli při automatizaci přepravních procesů, snižují manuální práce a omezuje riziko kontaminace. Zvláštní ventily používané v těchto systémech udržují sterilní prostředí a zároveň umožňují přesnou kontrolu během přenosu materiálu. Průmyslové závody, které přešly na automatizované pneumatické systémy, uvádějí podle nejnovějších průmyslových zpráv vyšší efektivitu výrobních procesů a méně chyb vznikajících přímo na výrobní lince. Tyto systémy však vyžadují pravidelné prohlídky a kalibrační úpravy, aby bylo zajištěno jejich nepřetržité vysoké výkony a splnění přísných aseptických požadavků, pod kterými denně pracují mnohé provozy.

â

Dodržování předpisů a požadavky EU GMP Dodatku 1

â

Hlavní změny v příloze 1 týkající se validace procesů přenosu

â

Nejnovější příloha EU GMP Annex 1 přináší zcela novou úroveň pozornosti věnovanou validaci procesů přenosu. V praxi to znamená, že výrobci nyní potřebují silnější validační protokoly, lepší řídicí systémy a přístup k pokročilejším technologiím než dříve. Regulační prostředí se rozhodně posunulo směrem k požadavku důkladných dokumentačních postupů a přísného dodržování sterilních podmínek v celých výrobních zařízeních. Podle statistik odvětví se zdá, že firmy plně přijavší tyto nové normy podle Annex 1 dosáhly zlepšení souladu zhruba o 40 %. Ačkoliv zavádění takto detailních předpisů může být náročné, mnozí v odvětví zjišťují, že nadbytečné úsilí se vyplácí jak z hlediska kvality výrobku, tak i provozní efektivity.

â

Implementace strategie kontroly kontaminace (CCS)

â

Dodržování předpisů a udržování vysoké kvality produktů opravdu závisí na dodržování klíčních průmyslových norem, zejména pokud jde o kontrolu kontaminace. Co to vlastně znamená? Společnosti musí včas identifikovat potenciální rizika kontaminace a stanovit jasné limity pro přijatelné hodnoty během výrobních procesů. Některé nedávné studie od průmyslových odborníků ukazují, že zavedení vhodných strategií kontroly kontaminace může výrazně snížit počet případů křížové kontaminace během výrobních procesů. Školení zaměstnanců ohledně správné manipulace s materiály a zařízeními je další důležitou součástí této strategie. Pokud pracovníci tyto kontroly plně pochopí, pomáhají udržovat všechny procesy v chodu. Lékárny, které zvládají spravovat své provozy bez neustálých rušivých zásahů, získávají od regulačních orgánů lepší hodnocení. Kromě toho tento přístup postupně vytváří něco velmi cenného – skutečný závazek k dodržování kvality v celém výrobním procesu.

â

Požadavky na řízení dokumentace pro validaci aseptického systému â

â

Při ověřování bezkontaktního systému znamená správná kontrola dokumentace sledování každého kroku procesu, včetně podrobných poznámek k dodrženým protokolům, dosaženým výsledkům testů a všem úpravám systému. Je důležité to provést správně, protože přesné záznamy a jasná odpovědnost tvoří základ účinných ověřovacích postupů, a proto si mnoho zařízení nyní klade důvěru na specializované elektronické systémy dokumentace. Důkazy jasně ukazují, že společnosti, které vedou důkladnou dokumentaci, mají mnohem lepší výsledky při těch nenáviděných regulačních inspekcích. Dobrá dokumentace neuspokojí nejen auditory – ve skutečnosti pomáhá včasnému rozpoznání problémů, než se stanou většími potížemi.

â

Pokroky vylepšující bezkontaktní přenosy

â

Technologie jednorázového použití v biotechnologickém průmyslu

â

Použití jednorázových technologií výrazně zvýšilo efektivitu aseptických přenosů při výrobě biotechnologických léčiv, protože nikdo nemusí trávit čas čištěním nebo sterilací zařízení mezi jednotlivými výrobními cykly. Tyto systémy hrají velkou roli, pokud společnosti vyrábějí menší série nebo připravují léky přizpůsobené konkrétním pacientům, protože výrazně snižují riziko křížové kontaminace. Odborníci z oboru očekávají skutečný nárůst v míře využívání těchto technologií napříč celým sektorem. Jistě, počáteční náklady na zavedení těchto systémů jsou poměrně vysoké, ale většina výrobců zjistí, že jejich běžné provozní náklady po instalaci výrazně klesají. Skutečnost, že provoz zůstává dlouhodobě flexibilní, a to i přes rychlé změny v průmyslu, znamená, že tyto technologie již nejsou jen příjemným doplňkem, ale stávají se běžnou praxí moderních biotechnologických zařízení.

â

Integrace robotiky pro snížení lidského zásahu

â

Přidání robotů do aseptických procesů přenosu automatizuje mnoho kroků, které by jinak vyžadovaly lidské ruce. To výrazně snižuje riziko kontaminace. Stroje prostě pokračují v tom, co jsou naprogramovány, bez toho, aby se unavily nebo rozptýlily. Výrobci zaznamenávají reálná zlepšení, když přejdou na automatizaci. Podívejte se na čisté místnosti, kde roboti manipulují s citlivými materiály – prostě se dělá méně chyb ve srovnání s ručními operacemi. Co je opravdu zajímavé, je, jak dobře roboti zvládnou velké objemy práce. Mohou nepřetržitě pracovat během výrobních cyklů, které dříve trvaly dny, což vysvětluje, proč se dnes tolik zařízení obrací k robotickým řešením. Tyto systémy nejsou jen dobré v prevenci chyb; ve skutečnosti dělají celý výrobní proces pružnějším a reaktivnějším na měnící se požadavky.

â

Trendy udržitelnosti v oblasti sterilních přenosových komponent

â

Udržitelnost se stala novým oblíbeným pojmem napříč odvětvími, zejména pokud jde o minimalizaci ekologického dopadu během výroby sterilních přenosových částí. Vidíme, že výrobci vyvíjejí komponenty, které lze použít opakovaně, místo jednorázových spotřebních materiálů, a zároveň zavádějí ekologičtější materiály do svých výrobních procesů. Při hodnocení výkonu produktů během jejich celého životního cyklu se ukazuje zajímavý závěr – environmentálně šetrné postupy skutečně šetří peníze v průběhu času a zároveň chrání naši planetu. Mimo úspory nákladů však existuje další aspekt, který stojí za úvahu – mnoho podniků, které se zavazují k ekologickým přístupům ve výrobě v čistých prostorech, zjišťuje, že jsou považovány zákazníky, kteří dbají o firemní odpovědnost, za příznivější. Tato rostoucí povědomí nutí celý sektor směřovat k udržitelnějším řešením, a to navzdory tomu, že počáteční náklady mohou na první pohled působit vyšší.

â

â