Steril Üretimde Aseptik Transfer Sistemlerinin Fonksiyonu

â

İlaç Üretiminde Kontaminasyonu Önlemek İçin Agresif Önleyici Tedbirler

â

Aseptik transfer sistemlerini ve kontrol edilen izolasyon alanlarını devreye almak, ilaç üretiminde malzeme transferi sırasında kontaminasyonu önemli ölçüde azaltır. Bu sistemler genellikle hava ve buharlar için temiz yollar oluşturan özel filtreler ve valfler içerir ve aynı zamanda kontaminantları uzak tutar. Yapılan araştırmalar, tüm ilaç kontaminasyon sorunlarının yaklaşık üçte birinin aslında transfer sistemlerinin kendisindeki hatalardan kaynaklandığını göstermektedir. Düşündüğünüzde oldukça şaşırtıcıdır. Düzenleyici kurumlar artık mikropların hastalara zarar verebilecekleri temiz bölgelere girmesini engellemek amacıyla şirketlerin iyi aseptik uygulamalara kesinlikle uymasını talep etmektedir. Temiz odalarda çalışanlar için bu sistemler sadece isteğe bağlı değil, ürün kalitesini ve hasta güvenliğini korumak açısından mutlaka gereklidir.

â

Aşılama ve Biyolojik Ürünler Üretiminde Önemli Kullanımlar

â

Aşı üretimi sırasında, özellikle hastalık salgınlarına acil tepkiler verilirken, ürün kalitesinin izlenmesi son derece önemlidir. Uygun koruma önlemleri alınmadığında, küçük hatalar bile tüm parti ürünlerin bozulmasına neden olabilir. İşte bu noktada, üretim boyunca gerekli steriliteyi korumaya yardımcı olan asitik transfer sistemleri devreye girer. Sağlık hizmetlerinde kullanılan biyolojik ürünler sıradan ilaçlara göre çok daha hassas olduğundan üreticilerin kontaminasyona karşı ek önlemler alması gerekir. Bu durum, üretim sürecini daha hızlı ve verimli hale getiren Hızlı Transfer Kapakları (RTP'ler) gibi gelişmelerin ortaya çıkmasına yol açmıştır. Sektör profesyonelleri, güçlü asitik transfer protokollerinin uygulanmasının biyolojik ürünler üretim kapasitesini yaklaşık olarak yarı oranında artırabileceğini tahmin etmektedir ve bu durum farklı tesislerde dünya çapında hem güvenlik standartlarının hem de genel ürün kalitesinin sağlanması açısından bu prosedürlerin ne kadar kritik olduğunu göstermektedir.

â

Malzeme taşınırken şeyleri steril tutmak, kapalı sistemlerin gerçekten öne çıktığı alandır çünkü dış maddelerin içeri girmesini engeller. Bu sistemlere entegre edilmiş ergonomik yapılar, operatörlerin kirlenme riski olmadan temiz alanlarda hareket etmelerine yardımcı olur. Bu tür tasarımı uygulayan tesisler; küresel standart kuruluşları tarafından belirlenen düzenlemelere karşı rekabet gücünü korumak ve genel olarak daha az kirlenme sorunu yaşamak açısından somut faydalar elde eder. Kapalı sistem yaklaşımına geçen ilaç üreticileri, operasyonlarında somut sonuçlar görmüş ve geleneksel yöntemlerin izin verdiği düzeyin çok üzerinde bir sterilite kontrolü sağlamışlardır.

â

Görebileceğiniz gibi, aseptik transfer sistemlerinin etkinliği, ilaç ürünlerinin üretim ve dağıtım süreçlerindeki güvenliğini korumaktadır.

â

Aseptik Malzeme Transferini Mümkün Kılan Temel Teknolojiler

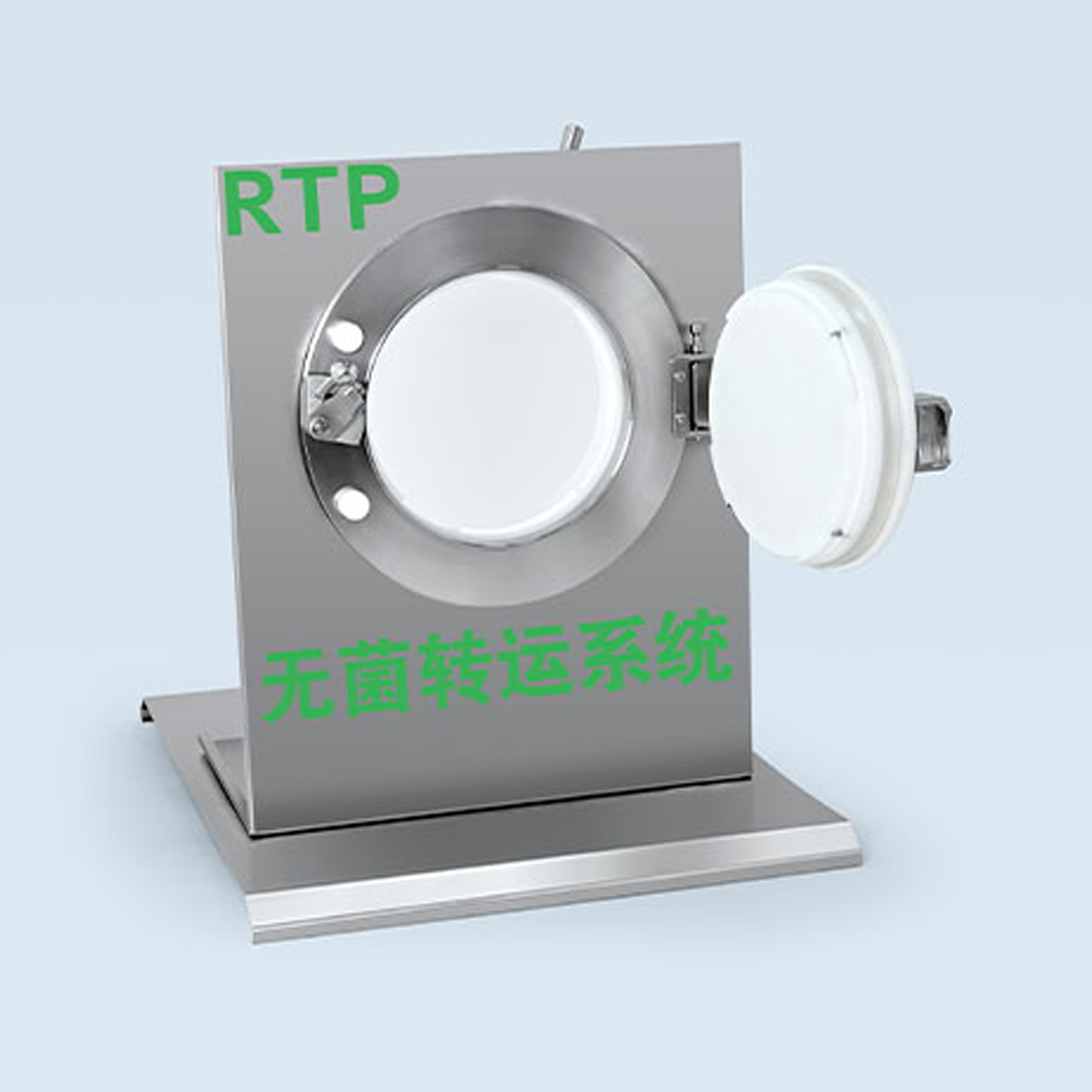

Güvenli Ürün İşleme için Hızlı Transfer Bağlantı Noktaları (RTP'ler)

â

Hızlı Transfer Bağlantı Noktaları (RTP'ler), steril malzemelerin güvenli bir şekilde taşınmasında ve ortamların kontaminasyondan uzak tutulmasında hayati bir rol oynar. Ürün transferleri sırasında kontaminasyon riskini azaltmaya nasıl katkı sağladıkları düşünüldüğünde önemi daha da artar. Araştırmalar, hassas biyolojik maddelerle çalışılırken RTP teknolojisi kullanan tesislerin hem güvenlik önlemlerinde hem de genel verimlilikte iyileşme gösterdiğini ortaya koymaktadır. Üreticilerin sterilizasyon süreçlerinin etkinliğini korumak istemeleri durumunda, RTP sistemlerine düzenli olarak güncelleme yapmaları çoğu uzman tarafından önerilmektedir. Günümüzde ilaç üretimindeki düzenlemelerin ne kadar hızlı değiştiği düşünüldüğünde bu durum daha da kritik hale gelmektedir.

â

İzolatörler vs RABS Bariyer Sistemleri Karşılaştırması Â

â

İzolatörler ve Kısıtlı Erişimli Engel Sistemleri (RABS), kirliliği kontrol etmede anahtar rol oynar, ancak çok farklı amaçlara hizmet eder. Bir izolatör, maksimum sterilite düzeyi gerektiren uygulamalar için ideal olan tamamen kapalı bir ortam oluşturur. Buna karşılık, RABS sistemleri operatörlere süreçle doğrudan etkileşim kurma imkanı verirken yine de kontaminasyonun engellenmesini sağlar. Sayısal olarak değerlendirildiğinde, izolatörler genellikle daha yüksek başlangıç maliyetlerine sahiptir; ancak hassas materyallerle çalışılırken üstün koruma sunar. Günümüzde özellikle üretim zaman çizelgeleri en önemli faktör olduğunda ve üretim ihtiyaçları sık sık değiştiğinde sektör eğilimi daha çok RABS çözümlerine doğru kaymaktadır.

â

Akışkan Kontrol Uygulamalarında Diyafarmalı Vanalar â

â

Diyafram valfler, aseptik transfer sistemlerinde sıvı akışını yönetmede önemli bir rol oynar çünkü sızıntıların oluşmasını engelleyen sıkı sızdırmazlık sağlar. Steril işleme ortamlarında bu valfler, transfer sırasında ürünün hassas bir şekilde dozlanmasına yardımcı olarak atığı önemli ölçüde azaltır. İlaç ve gıda işleme endüstrileri, temiz koşullar altında güvenilir çalışmaları nedeniyle uzun süredir diyafram valfleri tercih eder. Tesisler, üretim alanlarını kontaminasyon riskinden arındırmak için hem verimlilik hem de katı FDA ve GMP standartlarını karşılamak amacıyla bu valflere güvenir. Uygun valf işlevi sağlanmazsa, hatta küçük kaçaklar bile binlerce dolara mal olan tam parti ürünlerin bozulmasına neden olabilir.

â

Otomatik Transfer Operasyonları için Pnömatik Sistemler Â

â

Pnömatik sistemler, transfer süreçlerini otomatikleştirmede hayati bir rol oynar ve manuel iş gücünü azaltarak kontaminasyon riskini düşürür. Bu sistemlerde kullanılan özel valfler, malzeme transferleri sırasında hassas kontrolün sağlanmasıyla birlikte steril ortamın korunmasına yardımcı olur. Son endüstri raporlarına göre, üretim tesisleri pnömatik otomasyona geçtikten sonra daha iyi iş akışı verimliliği elde etmiş ve hatlarda oluşan hataların sayısında azalma olmuştur. Ancak bu sistemlerin, birçok tesiste günlük olarak uygulanan katı aseptik gereksinimleri karşılamaya devam edebilmesi için düzenli kontrollerden geçirilmesi ve kalibrasyon ayarlarının yapılması gerekir.

â

Mevzuata Uygunluk ve AB GMP Ek-1 Gereksinimleri

â

Transfer Süreci Validasyonu İle İlgili Olarak Ek 1'de Yapılan Temel Değişiklikler

â

Son EU GMP Ek 1, transfer süreçlerinin doğrulanmasına tamamen yeni bir düzeyde dikkat çekiyor. Pratikte bu, üreticilerin artık daha güçlü doğrulama protokollerine, daha iyi kontrol sistemlerine ve daha öncekilerden daha gelişmiş teknolojilere erişime ihtiyaç duyması anlamına geliyor. Düzenleyici çerçeve kesinlikle üretim tesislerinde boydan boya kapsamlı belgelendirme uygulamalarını ve steril koşullara sıkı uyumu gerektirir hâle gelmiştir. Sektör istatistiklerine bakıldığında, bu yeni Ek 1 standartlarını tam olarak benimseyen şirketlerde uyum oranlarında yaklaşık %40'luk bir iyileşme görülmektedir. Bu kadar detaylı düzenlemeleri uygulamak zor olabilir; ancak sektördeki birçok kişi, ek çabanın ürün kalitesi ve operasyonel verimlilik açısından karşılığını verdiğini fark ediyor.

â

Kontaminasyon Kontrol Strateji (CCS) Uygulaması

â

Yönetmeliklere uymak ve iyi bir ürün kalitesini korumak, özellikle kirlenmenin kontrolü açısından, bu temel sektör standartlarını takip etmeye bağlıdır. Bu aslında ne anlama gelir? Şirketlerin üretim süreçleri boyunca kabul edilebilir sınırlar belirleyerek potansiyel kirlenme risklerini erken aşamada tespit etmeleri gerekir. Sektör uzmanlarının yaptığı bazı son çalışmalar, doğru Kirlenme Kontrol Stratejilerinin uygulanmasının imalat süreçlerinde çapraz kirlenme olaylarını önemli ölçüde azaltabileceğini göstermektedir. Malzemeler ve ekipmanlarla nasıl başa çıkılacağı konusunda personelin uygun şekilde eğitilmesi de bu yapbozun başka önemli bir parçasıdır. Çalışanlar bu kontrolleri anladığında, her şeyin sorunsuz ilerlemesine yardımcı olurlar. Tesislerini sürekli aksaklıklar olmadan yönetebilen eczaneler ayrıca denetleyicilerden daha iyi onay notları alma eğilimindedir. Ayrıca bu tür bir yaklaşım zaman içinde değerli bir şey inşa eder – tüm üretim süreci boyunca gerçek anlamda kaliteye bağlılık.

â

Aseptik Sistemin Validasyonu için Dokümantasyon Kontrol Gereksinimleri â

â

Aseptik bir sistemi doğrularken, uygun dokümantasyon kontrolü, izlenen protokollere, elde edilen test sonuçlarına ve sisteme yapılan her türlü değişikliğe dair ayrıntılı notlar da dahil olmak üzere süreç boyunca atılan tüm adımları takip etmek anlamına gelir. Bunu doğru yapmak önemlidir çünkü doğru kayıtlar ve net sorumluluk, etkili doğrulama uygulamalarının temelini oluşturur ve bu yüzden artık birçok tesis özel elektronik dokümantasyon sistemlerine güvenmektedir. Eldeki veriler, şirketlerin kapsamlı dokümantasyonu sürdürdükleri zaman, korktuğu düzenleyici denetimler sırasında çok daha iyi performans gösterdiklerini oldukça açık bir şekilde ortaya koymaktadır. İyi kayıtlar sadece denetçileri memnun etmez—ayrıca sorunlar ileride daha büyük hale gelmeden erken aşamada tespit edilmesine de yardımcı olur.

â

Aseptik Transferleri Artıran Gelişmeler

â

Biyofarmasötik Üretimde Tek Kullanımlık Teknolojiler

â

Tek kullanımlık teknolojilerin kullanımı, ekipmanların her çalıştırma arasında temizlenmesi veya sterilize edilmesi gerekliliğini ortadan kaldırarak biyofarmasötik üretimde asitotik transferlerin verimliliğini gerçekten artırmıştır. Bu sistemler, şirketler küçük partiler ürettiğinde veya bireysel hastalara özel ilaçlar hazırladığında önemli bir rol oynar çünkü çapraz kontaminasyon riskini oldukça düşürür. Sektörün içinden gelen uzmanlar, bu alanda benimsenme oranlarında yakın zamanda gerçek bir artış olacağı görüşündeler. Elbette bu sistemlere başlangıç maliyeti oldukça yüksektir ancak çoğu üretici, kurulumdan sonra günlük giderlerinin önemli ölçüde azaldığını fark eder. Sektörün çok hızlı bir şekilde değişmeye devam ettiği düşünüldüğünde, işlemlerin uzun vadede esnek kalması nedeniyle bu teknolojiler artık sadece isteğe bağlı değil, modern biyofarmasötik tesislerinde standart uygulama haline gelmektedir.

â

İnsan Müdahalesinin Azaltılması için Robot Entegrasyonu Â

â

Aseptik transfer süreçlerine robot eklemek, normalde insan eliyle yapılması gereken birçok adımı otomatikleştirir. Bu da kontaminasyon riskini önemli ölçüde azaltır. Robotlar programlandıkları şeyleri yorulmadan veya dikkati dağılmadan sürekli tekrarlar. Üreticiler otomasyona geçtiklerinde gerçek iyileştirmeler görürler. Hassas malzemelerin robotlar tarafından işlendiği temiz odalara bakın – elle yapılan işlemlere kıyasla burada yapılan hatalar açıkça daha azdır. Asıl ilginç olan ise robotların büyük hacimli işleri ne kadar iyi yönetebildiğidir. Eskiden günlerce süren üretim süreçlerini kesintisiz şekilde çalıştırabilirler. Bu yüzden günümüzde pek çok tesisin robotik çözümlere yönelmesi şaşırtıcı değil. Bu sistemler yalnızca hataları önlemekte iyi değildir; aslında tüm üretim sürecini değişen taleplere karşı daha esnek ve duyarlı hale getirir.

â

Steril Transfer Bileşenlerinde Sürdürülebilirlik Eğilimleri Â

â

Sürdürülebilirlik, özellikle steril transfer parçalarının üretim sürecinde ekolojik etkilerin en aza indirilmesi söz konusu olduğunda, sektörler genelinde yeni modaya girmiş bir kavram haline gelmiştir. Üreticiler, tek kullanımlık atılabilir ürünler yerine birden fazla kez kullanılabilen bileşenler geliştirirken, üretim süreçlerine aynı zamanda daha çevreci malzemeler de entegre ediyorlar. Ürünlerin yaşam döngüleri boyunca nasıl performans gösterdiğine bakıldığında ilginç bir durum ortaya çıkıyor: çevre dostu uygulamalar aslında zamanla hem maliyet tasarrufu sağlıyor hem de gezegenimizi koruyor. Sadece maliyet tasarrufunun ötesinde, dikkate değer başka bir yön daha var: temiz oda üretiminde çevre dostu yaklaşımlara bağlılık gösteren birçok işletme, kurumsal sorumluluk konusunda duyarlı olan müşteriler tarafından daha olumlu bir şekilde algılanıyor. Bu artan farkındalık, başlangıçtaki maliyetlerin daha yüksek görünmesine rağmen tüm sektörü sürdürülebilir çözümler doğrultusunda ilerletmeye zorluyor.

â

â