Funktionen af aseptiske transportsystemer i sterile produktioner

â

Aggressive forebyggende foranstaltninger for at undgå forurening i lægemiddelproduktion

â

At få aseptiske transportsystemer til at fungere sammen med de kontrollerede isolationsområder reducerer virkelig forurening under materialoverførsler i lægemiddelproduktion. Disse systemer inkluderer typisk særlige filtre og ventiler, som skaber rene veje til luft og dampe, mens forureninger holdes ude. Forskning viser, at cirka en tredjedel af alle tilfælde med lægemiddelforurening faktisk skyldes fejl i transportsystemerne selv. Det er ret chokerende, når man tænker over det. Regulerende myndigheder kræver nu, at virksomheder strengt følger gode aseptiske procedurer for at forhindre mikrober i at komme ind i rene zoner, hvor de kunne skade patienter. For alle, der arbejder i rene rum, betyder dette, at disse systemer ikke blot er behagelige at have, men absolut afgørende for at sikre produktkvalitet og patientsikkerhed.

â

Vigtige anvendelser i fremstilling af vacciner og biologika

â

Ved fremstilling af vacciner, især under hastearbejde i forbindelse med sygdomsudbrud, bliver det absolut afgørende at følge produktets kvalitet nøje. Uden passende forholdsregler kan selv små fejl ødelægge hele produktionspartier. Det er her, aseptiske transportsystemer spiller ind, da de hjælper med at opretholde den nødvendige sterilitet gennem hele produktionsprocessen. Biologika, der anvendes inden for sundhedssektoren, er langt mere skrøbelige end almindelige medicinprodukter, hvorfor producenterne har brug for ekstra forholdsregler mod forurening. Dette har ført til udviklinger såsom Rapid Transfer Ports (RTP'er), som gør hele produktionsprocessen hurtigere og mere effektiv. Brancheeksperter vurderer, at implementering af stærke aseptiske transportprocedurer kan øge produktionsevnen inden for biologika med cirka en halvdel, hvilket understreger, hvor afgørende disse procedurer er for at sikre både sikkerhedsstandarder og samlet produktkvalitet i forskellige produktionsfaciliteter verden over.

â

At holde ting sterile under transport af materialer er, hvor lukkede systemer virkelig glæder sig, fordi de forhindrer ydre forurening i at komme ind. Ergonomien, der er indbygget i disse systemer, hjælper faktisk operatører med at bevæge sig gennem rene områder uden at risikere forurening. Virksomheder, der implementerer denne type design, oplever konkrete fordele både i forhold til at blive konkurrencedygtige over for regler fastsat af globale standardorganer og i at opleve færre forureningsproblemer i alt. Farmaceutiske producenter, der er skiftet til lukkede systemer, har set konkrete resultater i deres drift med langt bedre kontrol med sterilitetsniveau end traditionelle metoder tillod.

â

Som det fremgår, bevarer aseptiske transportsystemers effektivitet sikkerheden af farmaceutiske produkter under produktion og distribution.

â

Kerne-teknologier der muliggør aseptisk materialeoverførsel

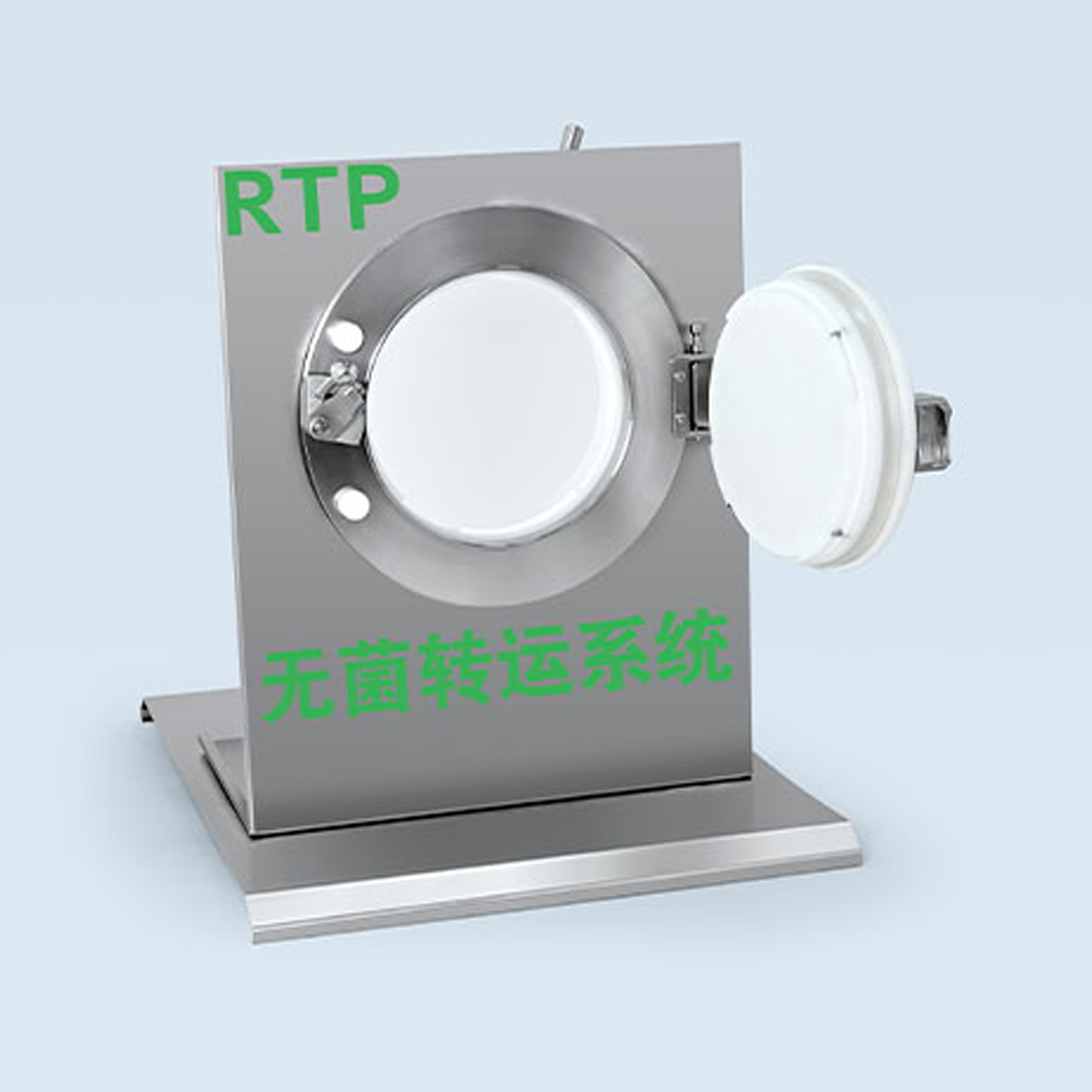

Hurtigoverføringsporte (RTP'er) til sikkert produkthåndtering

â

Hurtigoverføringsporte (RTP'er) spiller en afgørende rolle i sikker transport af sterile materialer, mens miljøer holdes fri for forureninger. Deres betydning vokser, når man ser på, hvordan de hjælper med at reducere forureningsrisici gennem hele produktoverførslerne. Forskning viser, at faciliteter, der anvender RTP-teknologi, ofte oplever forbedringer i både sikkerhedsforanstaltninger og samlet produktivitet, når de håndterer skrøbelige biologiske stoffer. De fleste eksperter anbefaler regelmæssige opdateringer af RTP-systemer, hvis producenter ønsker at fastholde deres effektivitet i forhold til korrekte steriliseringsprocesser. Dette bliver endnu vigtigere i betragtning af, hvor hurtigt reguleringerne ændrer sig i den farmaceutiske produktion disse dage.

â

Isolatorer mod RABS-barriersystemer Sammenligning

â

Isolatorer og Restricted Access Barrier Systems (RABS) spiller begge en nøglerolle i forbindelse med kontrol af forurening, selvom de har meget forskellige formål. En isolator skaber et helt tætsluttet miljø, hvilket gør den ideel til anvendelser, der kræver maksimal steril grad. RABS-systemer tillader derimod operatører at have mere direkte adgang til processen, mens de stadig holder forureninger væk. Hvis man kigger på tallene, har isolatorer almindeligvis højere omkostninger i starten, men de sikrer også bedre beskyttelse, når man arbejder med skrøbelige materialer. Branchen ser i stigende grad ud til at bevæge sig mod RABS-løsninger, især når produktionsplaner er vigtige og fabrikationsbehov ofte ændrer sig.

â

Membranventiler i flowkontrolapplikationer â

â

Membranventiler spiller en nøglerolle i forbindelse med styring af væskestrømme i sterile transfersystemer, især fordi de skaber tætte lukninger, som forhindrer utætheder. I sterile produktionsmiljøer hjælper disse ventiler med at opretholde renhed ved præcis dosering af produkter under overførsel, hvilket markant reducerer spild. Lægemiddelindustrien og fødevareindustrien har længe foretrukket membranventiler på grund af deres pålidelige funktion under rene forhold. Virksomheder regner med dem ikke alene af hensyn til effektivitet, men også for at opfylde strenge FDA- og GMP-standarder med hensyn til at holde produktionsområder fri for forurening. Uden korrekt ventilfunktion kan selv mindre fejl kompromittere hele partier, der er værd mange tusind dollars.

â

Pneumatiske systemer til automatiserede transferoperationer

â

Pneumatiske systemer spiller en afgørende rolle i automatisering af transferprocesser, idet de reducerer behovet for manuelt arbejde og minimerer risikoen for forurening. De særlige ventiler, der anvendes i disse systemer, hjælper med at opretholde sterile forhold, mens de stadig muliggør præcis kontrol under materialoverførsel. Produktioner, der er skiftet til automatiserede pneumatiske installationer, rapporterer i henhold til nyere brancheoplysninger bedre arbejdseffektivitet og færre fejl på produktionslinjen. Disse systemer kræver dog regelmæssige eftersyn og kalibrering for at sikre, at de fortsat leverer optimal ydelse og opfylder de strenge sterile krav, som mange faciliteter arbejder under hver dag.

â

Regulatorisk overensstemmelse og krav i EU GMP Bilag 1

â

Væsentlige ændringer i Bilag 1 i forhold til validering af transferprocesser

â

Den seneste EU GMP Bilag 1 bringer et helt nyt niveau af opmærksomhed på at validere transferprocesser. Det betyder i praksis, at producenter nu har brug for stærkere valideringsprotokoller, bedre kontrolsystemer og adgang til mere avancerede teknologier end tidligere. Det regulatoriske landskab har bestemt ændret sig i retning af at kræve grundige dokumentationspraksisser og streng overholdelse af sterile forhold gennem hele produktionsfaciliteterne. Ud fra branchestatistikker ser der ud til at være omkring en 40 % forbedring i overholdelsesrater for virksomheder, der har fuldt ud adopteret disse nye Bilag 1-standarder. Selvom det kan være udfordrende at implementere så detaljerede regler, finder mange i sektoren ud af, at den ekstra indsats betaler sig både i forhold til produktkvalitet og driftseffektivitet.

â

Implementering af strategi for kontrol af forurening (CCS)

â

At overholde regler og sikre god produktkvalitet afhænger i høj grad af at følge de vigtigste industrielle standarder, især når det gælder kontrol med forurening. Hvad betyder det egentlig? Virksomheder skal identificere potentielle forureningsrisici tidligt og fastsætte klare grænser for, hvad der er acceptabelt under produktionen. Nogle nyere undersøgelser fra brancheeksperter viser, at implementering af passende strategier for kontrol af forurening kan reducere forekomsten af krydsoforurening markant under produktionsprocesser. At sikre, at medarbejderne får korrekt træning i at håndtere materialer og udstyr, er en anden afgørende del af puslespillet. Når medarbejderne forstår disse kontroller, bidrager de til, at alt fungerer problemfrit. Apoteker, som kan drive deres faciliteter uden konstante forstyrrelser, får også bedre godkendelsesgrader fra regulatører. Derudover bygger denne tilgang på noget værdifuldt over tid – et ægte engagement i kvalitet gennem hele produktionsprocessen.

â

Dokumentkontrolkrav for validering af et aseptisk system â

â

Ved validering af et aspæt system betyder korrekt dokumentkontrol at følge hvert trin i processen, herunder detaljerede noter om anvendte protokoller, opnåede testresultater og eventuelle ændringer, der er foretaget på systemet selv. Det er vigtigt at få dette rigtigt, fordi præcise optegnelser og klar ansvarsdannelse udgør grundlaget for effektive valideringspraksisser, og derfor anvender mange virksomheder i dag specialiserede elektroniske dokumentationssystemer. Beviserne tyder tydeligt på, at virksomheder klarer sig langt bedre under de frygtede regulatoriske inspektioner, hvis de vedligeholder grundig dokumentation. Gode optegnelser tilfredsstiller ikke blot revisorer – de hjælper faktisk med at identificere problemer tidligt, inden de bliver større problemer senere.

â

Forbedringer, der forbedrer aspætte overførsler Â

â

Bioteknologisk fremstillings enkelbrugsteknologier Â

â

Brugen af engangsteknologi har virkelig forbedret effektiviteten af aseptiske overførsler i fremstillingen af biopharmaceutiske produkter, fordi ingen behøver at bruge tid på at rengøre eller sterilisere udstyret mellem kørslerne. Disse systemer spiller en stor rolle, når virksomheder producerer mindre produktionspartier eller tilpasser medicin til individuelle patienter, da de reducerer risikoen for krydskontamination markant. Indenfor i branche betragtes der som forventet en reel stigning i anvendelsesraten i hele sektoren. Ja, det koster ganske en del i forudbetaling at komme i gang med disse systemer, men de fleste producenter opdager, at deres daglige udgifter falder markant efter installationen. Det faktum, at driftsprocesserne forbliver fleksible på lang sigt, mens industrien fortsætter med at ændre sig hurtigt, betyder, at disse teknologier ikke længere bare er behagelige at have, men er ved at blive standardpraksis i moderne biopharmaceutiske faciliteter.

â

Robottil integration til reduceret menneskelig indgriben

â

Ved at tilføje robotter til aseptiske transferprocesser automatiseres mange trin, som ellers ville kræve menneskelige hænder. Dette reducerer risikoen for forurening markant. Maskinerne fortsætter bare med at gøre, hvad de er programmeret til, uden at blive trætte eller distraherede. Producenter oplever reelle forbedringer, når de skifter til automatisering. Se på rene rum, hvor robotter håndterer følsomme materialer – der begås ganske enkelt færre fejl sammenlignet med manuelle operationer. Det virkelig interessante er, hvor godt robotter klarer store arbejdsmængder. De kan køre uden pause gennem produktionsløb, som tidligere tog dage, hvilket forklarer, hvorfor så mange faciliteter vender sig mod robotløsninger i dag. Disse systemer er ikke bare gode til at forhindre fejl; de gør hele produktionsprocessen mere fleksibel og responsiv over for ændrede krav.

â

Bæredygtighedstrends i sterile transferkomponenter

â

Bæredygtighed er blevet det nye hit i brancher, især når det gælder om at minimere den økologiske påvirkning under produktionen af sterile transfer-dele. Vi ser, at producenter udvikler komponenter, der kan bruges flere gange frem for engangsartikler, samtidig med at de inkorporerer grønnere materialer i deres produktionsprocesser. Når man ser på, hvordan produkter opfører sig gennem hele deres livscyklus, viser det sig, at miljøvenlige praksisser faktisk sparer penge på lang sigt og samtidig beskytter vores planet. Ud over de rene besparelser er der dog en anden vinkel, der er værd at overveje: mange virksomheder, der vælger økologiske løsninger i rengøringsproduktion, oplever, at de bliver mere positivt set på af kunder, som bekymrer sig om virksomheders ansvarlighed. Denne voksende bevidsthed skubber hele sektoren i retning af mere bæredygtige løsninger, selvom de indledende omkostninger måske virker højere i starten.

â

â