Fungsi Sistem Transfer Aseptik dalam Produksi Steril

â

Langkah Pencegahan Agresif untuk Mencegah Kontaminasi pada Produksi Farmasi

â

Mengoperasikan sistem transfer aseptik bersama dengan area isolasi terkendali benar-benar mengurangi kontaminasi selama transfer material dalam pembuatan obat. Sistem-sistem ini umumnya mencakup filter dan katup khusus yang menciptakan jalur bersih bagi udara dan uap sambil menjaga kontaminan tetap terkendali. Penelitian menunjukkan sekitar sepertiga dari seluruh masalah kontaminasi obat sebenarnya berasal dari kekurangan dalam sistem transfer itu sendiri. Angka ini cukup mengagetkan jika dipikirkan. Kini lembaga pengawasan mensyaratkan perusahaan untuk mematuhi praktik aseptik yang baik guna mencegah masuknya mikroba ke area bersih tempat mereka dapat membahayakan pasien. Bagi siapa saja yang bekerja di ruang bersih, ini berarti sistem-sistem ini bukan hanya tambahan yang bagus tetapi benar-benar esensial untuk menjaga kualitas produk dan keselamatan pasien.

â

Penggunaan Penting dalam Produksi Vaksin dan Bioterapeutik

â

Dalam pembuatan vaksin, terutama selama respons darurat terhadap wabah penyakit, memantau kualitas produk menjadi sangat penting. Tanpa adanya pengamanan yang memadai, kesalahan kecil sekalipun bisa merusak seluruh batch produksi. Di sinilah sistem transfer aseptik berperan, karena membantu menjaga sterilitas yang diperlukan sepanjang proses produksi. Bioterapeutik yang digunakan dalam pelayanan kesehatan jauh lebih rentan dibandingkan obat-obatan biasa, sehingga produsen membutuhkan langkah pencegahan tambahan terhadap kontaminasi. Hal ini mendorong pengembangan seperti Rapid Transfer Ports (RTP) yang membuat keseluruhan proses produksi menjadi lebih cepat dan efisien. Para ahli di industri memperkirakan bahwa penerapan protokol transfer aseptik yang ketat dapat meningkatkan kapasitas produksi bioterapeutik hingga sekitar setengahnya, yang menunjukkan betapa pentingnya prosedur-prosedur ini dalam memastikan standar keamanan serta kualitas produk secara keseluruhan di berbagai fasilitas di seluruh dunia.

â

Mempertahankan sterilitas saat memindahkan material adalah keunggulan sistem tertutup karena sistem ini mencegah kontaminasi dari luar. Ergonomi yang dibangun ke dalam sistem ini sebenarnya membantu operator bergerak di area bersih tanpa berisiko mencemari lingkungan. Perusahaan yang menerapkan desain semacam ini benar-benar mendapatkan manfaat baik dalam hal tetap kompetitif menghadapi regulasi yang ditetapkan oleh organisasi standar global maupun dalam mengalami lebih sedikit masalah kontaminasi secara keseluruhan. Produsen obat yang telah beralih ke pendekatan sistem tertutup telah melihat hasil yang nyata dalam operasional mereka, dengan kontrol yang jauh lebih baik atas tingkat sterilitas dibandingkan metode tradisional.

â

Seperti yang dapat Anda lihat, efektivitas sistem transfer aseptik menjaga keamanan produk farmasi selama produksi dan distribusi.

â

Teknologi Inti yang Memungkinkan Transfer Material Aseptik

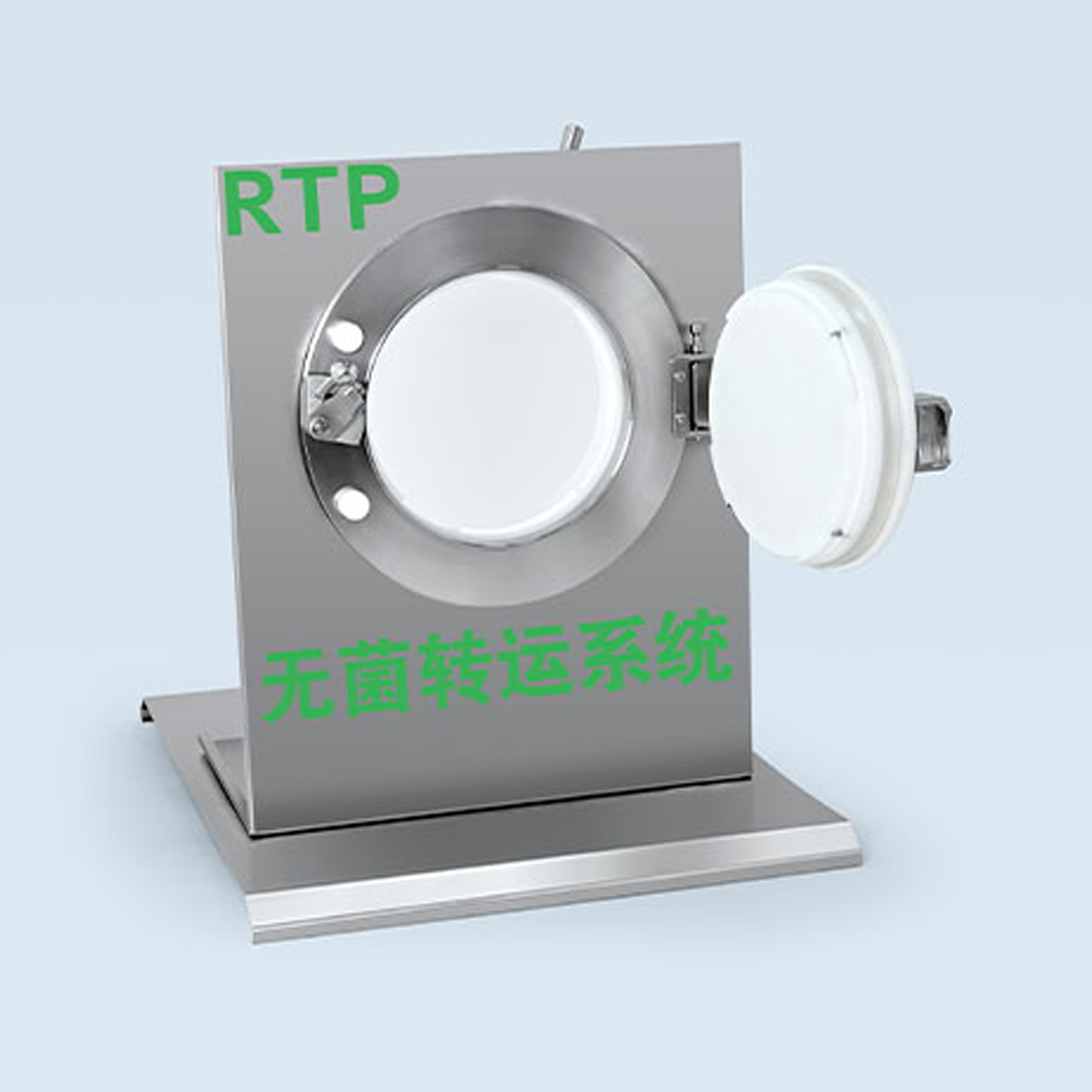

Rapid Transfer Ports (RTPs) untuk Penanganan Produk yang Aman

â

Pelabuhan Transfer Cepat (RTP) memainkan peran penting dalam memindahkan material steril secara aman sambil menjaga lingkungan bebas dari kontaminasi. Pentingnya penggunaan RTP semakin meningkat ketika mempertimbangkan bagaimana mereka membantu mengurangi risiko kontaminasi selama proses transfer produk. Penelitian menunjukkan bahwa fasilitas yang menggunakan teknologi RTP cenderung mengalami peningkatan dalam langkah-langkah keamanan maupun produktivitas secara keseluruhan ketika menangani bahan biologis yang sensitif. Kebanyakan ahli menyarankan pembaruan secara berkala terhadap sistem RTP jika produsen ingin mempertahankan efektivitasnya dalam proses sterilisasi yang benar. Hal ini menjadi semakin kritis mengingat cepatnya perubahan regulasi dalam produksi farmasi saat ini.

â

Perbandingan Sistem Isolator vs RABS

â

Isolator dan Sistem Penghalang Akses Terbatas (RABS) keduanya memainkan peran penting dalam mengendalikan kontaminasi, meskipun keduanya memiliki tujuan yang sangat berbeda. Sebuah isolator menciptakan lingkungan yang sepenuhnya tertutup, menjadikannya ideal untuk aplikasi yang membutuhkan tingkat sterilitas maksimal. Di sisi lain, sistem RABS memungkinkan operator untuk lebih langsung terlibat dalam proses, meskipun tetap menjaga kontaminan tetap terkendali. Jika dilihat dari segi biaya, secara umum isolator memiliki harga awal yang lebih tinggi, tetapi menawarkan perlindungan yang lebih baik saat bekerja dengan material yang sensitif. Industri saat ini tampaknya lebih sering beralih ke solusi RABS, terutama ketika jadwal produksi menjadi sangat krusial dan kebutuhan manufaktur sering berubah.

â

Katup Diafragma pada Aplikasi Kontrol Fluida â

â

Katup diafragma memainkan peran penting dalam mengelola aliran cairan dalam sistem transfer aseptik, terutama karena kemampuan mereka menciptakan segel ketat yang mencegah kebocoran. Dalam lingkungan proses steril, katup ini membantu menjaga kebersihan dengan mengukur produk secara tepat selama proses transfer, sehingga mengurangi limbah secara signifikan. Industri farmasi dan pengolahan makanan sejak lama memilih katup diafragma karena operasinya yang andal dalam kondisi bersih. Fasilitas produksi mengandalkan katup ini tidak hanya untuk efisiensi, tetapi juga untuk memenuhi standar ketat FDA dan GMP dalam menjaga area produksi bebas dari risiko kontaminasi. Tanpa fungsi katup yang tepat, bahkan kebocoran kecil pun dapat mengganggu seluruh batch bernilai ribuan dolar.

â

Sistem Pneumatik untuk Operasi Transfer Terotomasi

â

Sistem pneumatik memainkan peran penting dalam mengotomatisasi proses transfer, mengurangi tenaga kerja manual dan menurunkan risiko kontaminasi. Katup khusus yang digunakan dalam sistem ini membantu menjaga sterilitas sambil tetap memungkinkan kontrol yang presisi selama transfer material. Pabrik-pabrik manufaktur yang telah beralih ke pengaturan pneumatik otomatis melaporkan efisiensi alur kerja yang lebih baik dan lebih sedikit kesalahan yang terjadi di lini produksi menurut laporan industri terbaru. Namun, sistem ini memerlukan pemeriksaan rutin dan penyetelan kalibrasi secara berkala untuk memastikan kinerja tetap optimal serta memenuhi persyaratan aseptik yang ketat yang menjadi standar operasional harian di banyak fasilitas.

â

Kepatuhan Regulator dan Persyaratan EU GMP Annex 1

â

Perubahan Utama Pada Lampiran 1 Terkait Validasi Proses Transfer

â

Aneks 1 CPOB UE terbaru memberikan perhatian yang jauh lebih tinggi pada validasi proses transfer. Dalam praktiknya, ini berarti produsen kini membutuhkan protokol validasi yang lebih ketat, sistem kontrol yang lebih baik, serta akses ke teknologi yang lebih canggih dibanding sebelumnya. Lanskap regulasi secara pasti telah bergeser ke arah tuntutan dokumentasi yang lengkap dan kepatuhan ketat terhadap kondisi steril di seluruh fasilitas produksi. Berdasarkan statistik industri, terdapat peningkatan kepatuhan sekitar 40% bagi perusahaan yang telah sepenuhnya menerapkan standar Aneks 1 terbaru ini. Meskipun penerapan regulasi yang rinci ini bisa menantang, banyak pelaku industri yang menemukan bahwa usaha tambahan tersebut memberikan hasil berupa peningkatan kualitas produk dan efisiensi operasional.

â

Implementasi Strategi Kontrol Kontaminasi (CCS)

â

Memenuhi peraturan dan menjaga kualitas produk yang baik sangat bergantung pada pengikutan standar industri utama, terutama dalam hal pengendalian kontaminasi. Apa sebenarnya arti hal ini? Nah, perusahaan perlu mendeteksi risiko kontaminasi potensial sejak dini dan menetapkan batasan jelas mengenai apa yang dapat diterima selama proses produksi berlangsung. Beberapa studi terbaru dari para ahli industri menunjukkan bahwa penerapan Strategi Pengendalian Kontaminasi yang tepat dapat mengurangi insiden kontaminasi silang secara signifikan selama proses manufaktur. Melatih staf secara memadai dalam penanganan bahan dan peralatan merupakan bagian penting lainnya. Ketika para pekerja memahami pengendalian ini, mereka membantu menjaga kelancaran operasional. Fasilitas farmasi yang dikelola tanpa gangguan terus-menerus juga cenderung menerima penilaian positif dari regulator. Selain itu, pendekatan semacam ini seiring waktu membangun sesuatu yang bernilai—yaitu komitmen nyata terhadap kualitas di seluruh proses manufaktur.

â

Persyaratan Pengendalian Dokumen untuk Validasi Sistem Aseptis â

â

Saat memvalidasi sistem aseptik, pengendalian dokumen yang tepat berarti mencatat setiap langkah yang diambil selama proses tersebut, termasuk catatan rinci mengenai protokol yang diikuti, hasil uji yang diperoleh, dan modifikasi apa pun yang dilakukan pada sistem itu sendiri. Melakukan hal ini dengan ben sangat penting karena catatan yang akurat dan tanggung jawab yang jelas merupakan fondasi praktik validasi yang efektif, sehingga banyak fasilitas kini mengandalkan sistem dokumentasi elektronik khusus. Bukti menunjukkan dengan jelas bahwa perusahaan yang menjaga dokumentasi secara lengkap biasanya lebih baik dalam menghadapi inspeksi regulasi yang seringkali menegangkan. Catatan yang baik tidak hanya memuaskan auditor—tetapi juga membantu mengidentifikasi masalah lebih awal sebelum berubah menjadi masalah besar di masa mendatang.

â

Kemajuan dalam Meningkatkan Transfer Aseptik Â

â

Teknologi Sekali Pakai dalam Manufaktur Bioteknologiâ Â

â

Penggunaan teknologi sekali pakai benar-benar meningkatkan efisiensi transfer aseptik dalam produksi produk biofarmasi karena tidak ada lagi waktu yang terbuang untuk membersihkan atau mensterilkan peralatan di antara proses produksi. Sistem ini memainkan peran penting ketika perusahaan memproduksi partai kecil atau merancang obat secara personal untuk pasien tertentu karena risiko kontaminasi silang berkurang secara signifikan. Para pelaku industri memperkirakan akan ada peningkatan nyata dalam tingkat adopsi teknologi ini di seluruh sektor. Memang, investasi awal untuk sistem ini tergolong mahal, tetapi sebagian besar produsen menemukan bahwa biaya operasional harian mereka turun secara signifikan setelah pemasangan. Fakta bahwa fleksibilitas operasional tetap terjaga dalam jangka panjang, meskipun industri terus berubah dengan cepat, menunjukkan bahwa teknologi-teknologi ini bukan lagi sekadar nilai tambah, melainkan semakin menjadi praktik standar di fasilitas biofarmasi modern.

â

Integrasi Robotik untuk Mengurangi Intervensi Manual

â

Menambahkan robot ke dalam proses transfer aseptik mengotomatisasi banyak langkah yang sebelumnya membutuhkan tangan manusia. Hal ini secara signifikan mengurangi risiko kontaminasi. Mesin-mesin tersebut terus menerus melakukan apa yang telah diprogramkan tanpa merasa lelah atau terganggu. Produsen melihat peningkatan yang nyata ketika beralih ke otomatisasi. Lihat saja ruang bersih di mana robot menangani material sensitif—kesalahan yang terjadi jauh lebih sedikit dibandingkan operasi manual. Yang lebih menarik lagi adalah kemampuan robot dalam menangani volume pekerjaan yang besar. Mereka bisa berjalan tanpa henti dalam proses produksi yang sebelumnya memakan waktu berhari-hari, menjelaskan mengapa begitu banyak fasilitas kini beralih ke solusi robotik. Sistem-sistem ini tidak hanya baik dalam mencegah kesalahan; mereka justru membuat seluruh proses manufaktur lebih fleksibel dan responsif terhadap permintaan yang berubah-ubah.

â

Tren Keberlanjutan pada Komponen Transfer Steril

â

Keberlanjutan telah menjadi istilah populer baru di berbagai industri, terutama dalam upaya meminimalkan dampak ekologis selama pembuatan komponen transfer steril. Kita melihat para produsen mengembangkan komponen yang dapat digunakan berulang kali dibandingkan dengan sekali pakai, sekaligus juga menggunakan bahan-bahan yang lebih ramah lingkungan dalam proses produksi mereka. Melihat bagaimana produk berkinerja sepanjang siklus hidupnya mengungkapkan sesuatu yang menarik: praktik lingkungan ternyata dapat menghemat biaya dalam jangka panjang sekaligus melindungi planet kita. Namun, di luar penghematan biaya saja, ada sudut pandang lain yang patut dipertimbangkan: banyak perusahaan yang berkomitmen pada pendekatan ramah lingkungan dalam manufaktur ruang bersih ternyata dinilai lebih positif oleh pelanggan yang peduli terhadap tanggung jawab perusahaan. Kesadaran yang terus berkembang ini mendorong seluruh sektor ke arah solusi yang lebih berkelanjutan meskipun biaya awal terlihat lebih tinggi.

â

â