A Função dos Sistemas de Transferência Asséptica na Produção Estéril

â

Medidas Preventivas Agressivas para Evitar Contaminação na Produção Farmacêutica

â

Colocar os sistemas de transferência asséptica em funcionamento, juntamente com aquelas áreas isoladas controladas, reduz significativamente a contaminação durante as transferências de materiais na fabricação de medicamentos. Esses sistemas normalmente incluem filtros e válvulas especiais que criam caminhos limpos para o ar e vapores, mantendo os contaminantes afastados. Pesquisas indicam que cerca de um terço de todos os problemas de contaminação de medicamentos ocorre devido a falhas nos próprios sistemas de transferência. Isso é bastante alarmante quando você pensa sobre isso. Agências reguladoras agora exigem que as empresas sigam estritamente boas práticas assépticas para impedir que micróbios entrem nas zonas limpas, onde poderiam prejudicar os pacientes. Para qualquer pessoa que trabalhe em salas limpas, isso significa que esses sistemas não são apenas desejáveis, mas absolutamente essenciais para manter a qualidade dos produtos e a segurança dos pacientes.

â

Aplicações Importantes na Fabricação de Vacinas e Biológicos

â

Ao produzir vacinas, especialmente durante respostas urgentes a surtos de doenças, manter o controle da qualidade do produto torna-se absolutamente essencial. Sem as devidas proteções, até mesmo pequenos erros podem comprometer lotes inteiros. É aí que entram em ação os sistemas de transferência asséptica, pois ajudam a manter a esterilidade necessária durante todo o processo de fabricação. Os biológicos utilizados na área de saúde são muito mais delicados do que medicamentos convencionais, exigindo dos fabricantes precauções adicionais contra contaminação. Isso tem levado ao desenvolvimento de soluções como os Portais de Transferência Rápida (RTPs), que tornam todo o processo de fabricação mais ágil e eficiente. Profissionais do setor estimam que a implementação de protocolos rigorosos de transferência asséptica possa aumentar a capacidade de produção de biológicos em cerca de 50%, evidenciando o quanto esses procedimentos são cruciais para garantir tanto os padrões de segurança quanto a qualidade geral dos produtos em diferentes instalações ao redor do mundo.

â

Manter a esterilidade ao movimentar materiais é onde os sistemas fechados realmente se destacam, pois eles impedem a entrada de contaminantes externos. A ergonomia integrada a esses sistemas ajuda os operadores a se moverem por áreas limpas sem correr o risco de causar contaminação. As instalações que adotam esse tipo de design percebem benefícios reais tanto na manutenção da competitividade frente às regulamentações estabelecidas por organizações globais de padrões quanto na redução dos problemas de contaminação de maneira geral. Fabricantes farmacêuticos que migraram para abordagens de sistemas fechados têm observado resultados concretos em suas operações, com controle muito superior sobre os níveis de esterilidade em comparação com os métodos tradicionais.

â

Como se pode perceber, a eficácia dos sistemas de transferência asséptica preserva a segurança dos produtos farmacêuticos durante a produção e distribuição.

â

Tecnologias Nucleares que Possibilitam a Transferência Asséptica de Materiais

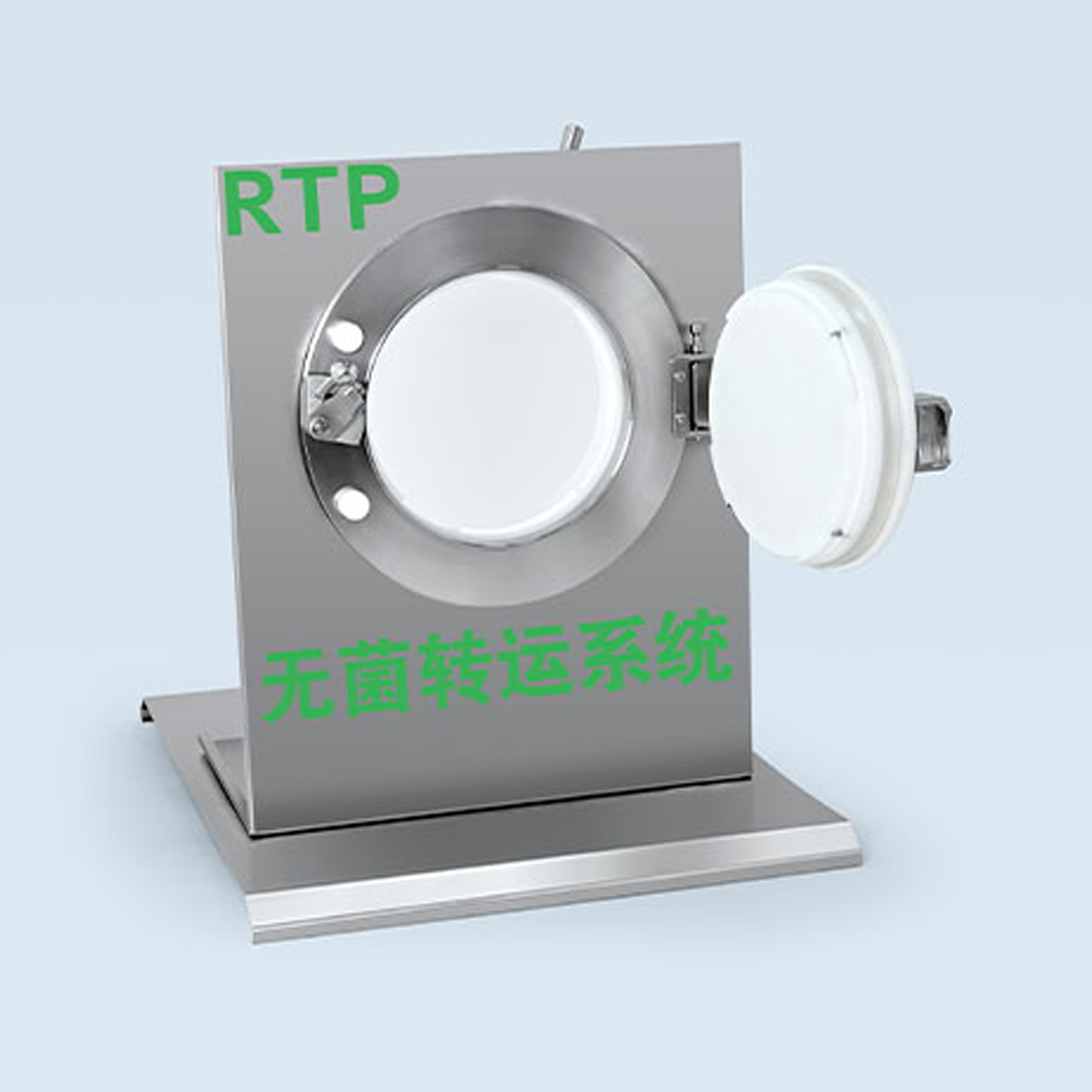

Portas de Transferência Rápida (RTPs) para Manipulação Segura de Produtos

â

As Portas de Transferência Rápida (RTPs) desempenham um papel fundamental ao mover materiais estéreis com segurança, mantendo os ambientes livres de contaminantes. Sua importância aumenta quando se considera como elas ajudam a reduzir os riscos de contaminação durante as transferências de produtos. Pesquisas mostram que instalações que utilizam tecnologia RTP tendem a apresentar melhorias tanto nas medidas de segurança quanto na produtividade geral ao lidar com substâncias biológicas delicadas. A maioria dos especialistas recomenda atualizações regulares dos sistemas RTP caso os fabricantes desejem manter sua eficácia nos processos adequados de esterilização. Isso torna-se ainda mais crítico considerando a rapidez com que as regulamentações mudam na indústria farmacêutica nos dias de hoje.

â

Comparação entre Isoladores e Sistemas de Barreira RABS

â

Isoladores e Sistemas de Barreira de Acesso Restrito (RABS) desempenham ambos papéis fundamentais no controle de contaminação, embora sirvam para propósitos muito diferentes. Um isolador cria um ambiente totalmente selado, sendo ideal para aplicações que exigem níveis máximos de esterilidade. Por outro lado, os sistemas RABS permitem que os operadores tenham acesso mais direto ao processo, mantendo ainda os contaminantes afastados. Analisando os números, os isoladores geralmente possuem custos iniciais mais elevados, mas oferecem uma proteção superior ao trabalhar com materiais delicados. A indústria tem demonstrado tendência de adotar soluções RABS com maior frequência nos dias atuais, especialmente quando os prazos de produção são críticos e as necessidades fabris mudam com frequência.

â

Válvulas de Diafragma em Aplicações de Controle de Fluidos â

â

Válvulas diafragma desempenham um papel fundamental no controle do fluxo de fluidos dentro de sistemas de transferência asséptica, principalmente porque criam selos herméticos que evitam vazamentos. Em ambientes de processamento estéril, essas válvulas ajudam a manter a limpeza ao dosar com precisão os produtos durante as transferências, reduzindo significativamente o desperdício. As indústrias farmacêutica e de processamento de alimentos há muito tempo preferem válvulas diafragma por sua operação confiável em condições limpas. As instalações contam com elas não apenas pela eficiência, mas também para atender às rigorosas normas da FDA e GMP no que diz respeito à manutenção de áreas de produção livres de riscos de contaminação. Sem o funcionamento adequado das válvulas, até mesmo pequenas falhas poderiam comprometer lotes inteiros, representando perdas de milhares de dólares.

â

Sistemas Pneumáticos para Operações Automatizadas de Transferência

â

Os sistemas pneumáticos desempenham um papel fundamental na automação de processos de transferência, reduzindo a necessidade de mão de obra manual e diminuindo o risco de contaminação. As válvulas especiais utilizadas nesses sistemas ajudam a manter a esterilidade, permitindo ao mesmo tempo um controle preciso durante as transferências de materiais. Fábricas que migraram para configurações pneumáticas automatizadas relatam uma melhoria na eficiência do fluxo de trabalho e menos erros ocorrendo na linha, segundo relatórios recentes do setor. No entanto, esses sistemas exigem inspeções regulares e ajustes de calibração para garantir que continuem oferecendo um desempenho máximo e atendendo aos rigorosos requisitos assépticos que muitas instalações seguem diariamente.

â

Cumprimento Regulatório e Requisitos da Anexo 1 da UE GMP

â

Principais Alterações No Anexo 1 Relacionadas À Validação Do Processo De Transferência

â

O mais recente Anexo 1 da EU GMP traz um novo nível de atenção para a validação de processos de transferência. Na prática, isso significa que os fabricantes agora precisam de protocolos de validação mais robustos, sistemas de controle melhores e acesso a tecnologias mais avançadas do que antes. O cenário regulatório certamente se deslocou para exigir práticas rigorosas de documentação e cumprimento estrito das condições estéreis em toda as instalações de produção. Analisando estatísticas do setor, parece haver uma melhoria de cerca de 40% nas taxas de conformidade para empresas que adotaram plenamente esses novos padrões do Anexo 1. Embora a implementação de regulamentações tão detalhadas possa ser desafiadora, muitos no setor estão descobrindo que o esforço adicional compensa em termos de qualidade do produto e eficiência operacional.

â

Implementação da Estratégia de Controle de Contaminação (CCS)

â

O cumprimento das regulamentações e a manutenção de uma boa qualidade dos produtos dependem realmente do cumprimento dessas normas industriais fundamentais, especialmente no que se refere ao controlo da contaminação. O que é que isto significa? Bem, as empresas precisam de detectar riscos potenciais de contaminação cedo e definir limites claros para o que é aceitável durante as operações de produção. Alguns estudos recentes de especialistas da indústria mostram que a implementação de estratégias adequadas de controle de contaminação pode reduzir bastante os incidentes de contaminação cruzada durante os processos de fabricação. O treinamento adequado do pessoal sobre como manipular materiais e equipamentos é outra peça crucial do quebra-cabeça. Quando os trabalhadores entendem esses controles, ajudam a manter tudo funcionando sem problemas. As farmácias que gerenciam suas instalações sem interrupções constantes tendem a obter melhores classificações de aprovação dos reguladores também. Além disso, este tipo de abordagem cria algo de valor ao longo do tempo um compromisso genuíno com a qualidade durante todo o processo de fabrico.

â

Requisitos de Controle de Documentos para Validação de um Sistema Asséptico â

â

Ao validar um sistema asséptico, o controle adequado de documentos significa acompanhar cada etapa realizada ao longo do processo, incluindo anotações detalhadas sobre os protocolos seguidos, resultados dos testes obtidos e quaisquer modificações feitas no próprio sistema. Conseguir isso corretamente é importante porque registros precisos e uma clara responsabilização constituem a base das práticas eficazes de validação, sendo esta a razão pela qual muitas instalações agora dependem de sistemas especializados de documentação eletrônica. As evidências mostram claramente que quando as empresas mantêm uma documentação completa, elas tendem a se sair muito melhor durante aquelas temidas inspeções regulatórias. Além de satisfazerem auditores, bons registros ajudam, na verdade, a identificar problemas desde o início, antes que se transformem em questões maiores no futuro.

â

Avanços que Aprimoram as Transferências Assépticas Â

â

Tecnologias Descartáveis na Fabricação Biotecnológica Â

â

O uso de tecnologia descartável realmente aumentou a eficiência dos processos de transferência asséptica na fabricação de produtos biofarmacêuticos, pois ninguém precisa perder tempo limpando ou esterilizando equipamentos entre os lotes. Esses sistemas desempenham um papel importante quando as empresas produzem lotes menores ou personalizam medicamentos para pacientes individuais, já que reduzem significativamente os riscos de contaminação cruzada. Profissionais do setor esperam um aumento real na taxa de adoção dessas tecnologias em toda a indústria. É verdade que o investimento inicial para adquirir esses sistemas é considerável, mas a maioria dos fabricantes percebe que os custos operacionais caem substancialmente após a instalação. O fato de as operações permanecerem flexíveis a longo prazo, mesmo com as rápidas mudanças no setor, faz com que essas tecnologias deixem de ser apenas uma opção interessante para se tornarem uma prática-padrão nas instalações biofarmacêuticas modernas.

â

Integração Robótica para Reduzir a Intervenção Humana

â

A adição de robôs aos processos de transferência asséptica automatiza muitas etapas que, de outra forma, exigiriam mãos humanas. Isso reduz significativamente os riscos de contaminação. As máquinas continuam fazendo o que foram programadas para fazer, sem se cansar ou se distrair. Os fabricantes percebem melhorias reais ao migrarem para automação. Considere salas limpas onde robôs manipulam materiais sensíveis – simplesmente há menos erros em comparação com operações manuais. O que é realmente interessante é a capacidade dos robôs em lidar com grandes volumes de trabalho. Eles podem operar sem parar durante ciclos de produção que antes levavam dias, o que explica por que tantas instalações estão recorrendo a soluções robóticas atualmente. Esses sistemas não são apenas eficazes na prevenção de erros; eles tornam todo o processo de fabricação mais flexível e responsivo às demandas em constante mudança.

â

Tendências de Sustentabilidade em Componentes de Transferência Estéril

â

Sustentabilidade tornou-se o novo termo da moda em diversos setores industriais, especialmente no que diz respeito à minimização do impacto ecológico durante a fabricação de componentes para transferência estéril. Estamos vendo fabricantes desenvolverem componentes que podem ser utilizados múltiplas vezes, ao invés de descartáveis de uso único, além de incorporar materiais mais sustentáveis em seus processos de produção. Ao analisar o desempenho dos produtos ao longo de todo seu ciclo de vida, percebe-se algo interessante: práticas ambientais, na verdade, economizam dinheiro ao longo do tempo, ao mesmo tempo que protegem o nosso planeta. Além das economias geradas, há outra perspectiva igualmente relevante: muitas empresas que se comprometem com abordagens ecológicas na fabricação de salas limpas acabam sendo vistas de forma mais favorável pelos clientes que se importam com responsabilidade corporativa. Essa crescente conscientização está impulsionando todo o setor em direção a soluções mais sustentáveis, apesar de os custos iniciais parecerem mais altos a princípio.

â

â