De functie van asynchrone transmissiesystemen in steriele productie

â

Agressieve preventieve maatregelen om besmetting te voorkomen bij farmaceutische productie

â

Het opstarten en draaien van asynchrone transmissiesystemen samen met die gecontroleerde isolatiegebieden vermindert besmetting aanzienlijk tijdens het transport van materialen in de medicijnproductie. Deze systemen bevatten meestal speciale filters en kleppen die schone paden creëren voor lucht en dampen, terwijl ze verontreinigingen op afstand houden. Onderzoek wijst erop dat ongeveer een derde van alle medicatiebesmettingsproblemen daadwerkelijk voortkomt uit tekortkomingen in de transmissiesystemen zelf. Dat is best verbluffend als je erover nadenkt. Regelgevende instanties eisen momenteel dat bedrijven strikt vasthouden aan goede asynchrone praktijken om te voorkomen dat microben in de schone zones terechtkomen, waar ze schadelijk kunnen zijn voor patiënten. Voor iedereen die werkt in schone ruimten, betekent dit dat deze systemen niet alleen leuk zijn om te hebben, maar absoluut essentieel voor het behouden van productkwaliteit en patiëntenveiligheid.

â

Belangrijke Toepassingen in het Vervaardigen van Vaccins en Biologica

â

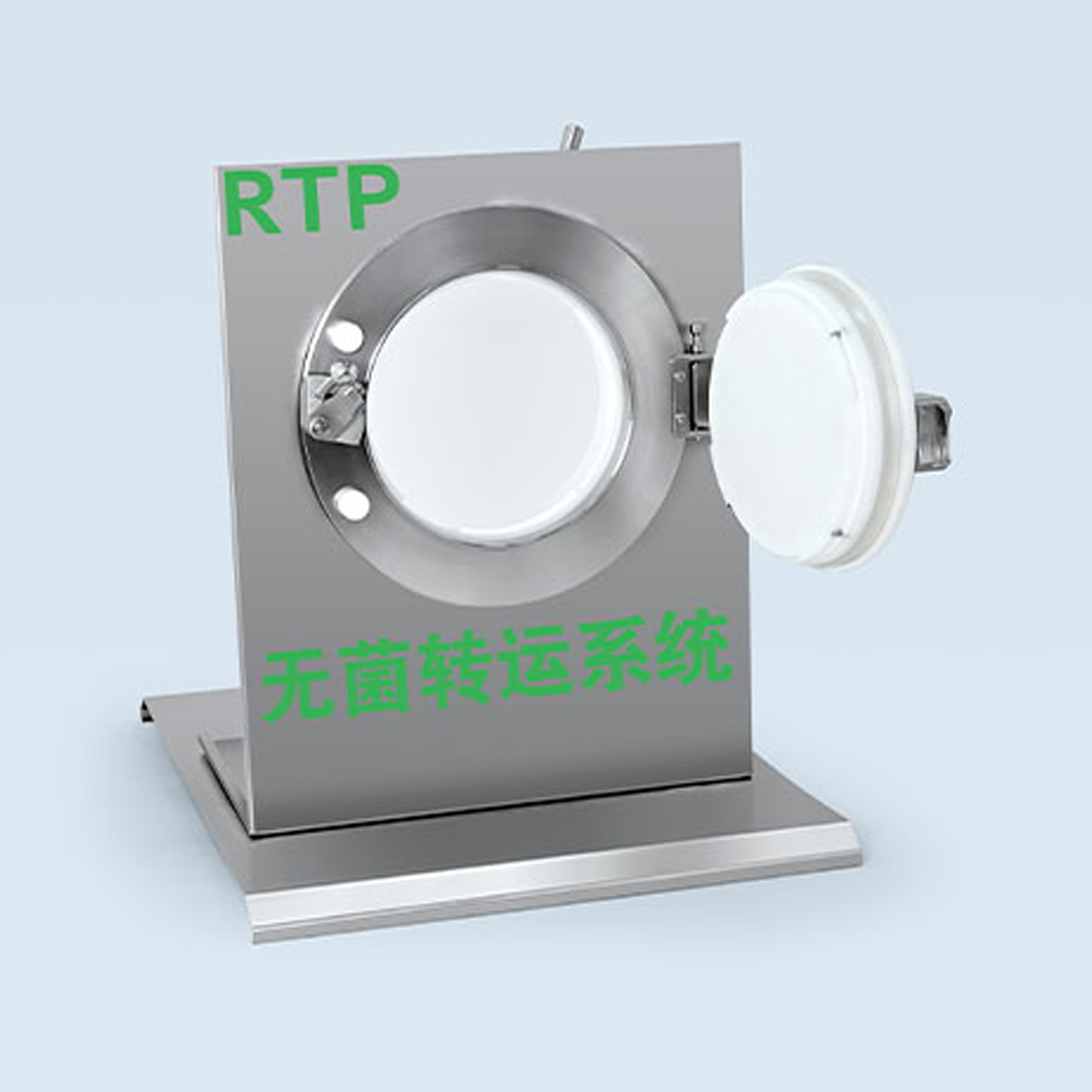

Bij de productie van vaccins, met name tijdens spoedmaatregelen tegen ziekte-uitbraken, is het essentieel om de productkwaliteit in de gaten te houden. Zonder adequate voorzieningen kunnen al kleine fouten leiden tot het verlies van hele productiebatches. Daar komen aseptische transportsystemen goed van pas, omdat zij helpen om gedurende het productieproces de vereiste sterilititeit te bewaren. Biologica die in de zorg worden gebruikt zijn veel gevoeliger dan reguliere medicijnen, dus producenten hebben extra voorzorgsmaatregelen nodig tegen besmetting. Dit heeft geleid tot ontwikkelingen zoals Snelle Transpoortpoorten (RTP's), waardoor het gehele productieproces sneller en efficiënter wordt. Branche-experts schatten dat het implementeren van sterke aseptische transportprotocollen de productiecapaciteit van biologica met zo'n helft zou kunnen verhogen, wat benadrukt hoe cruciaal deze procedures zijn voor het waarborgen van veiligheidsnormen en de algehele productkwaliteit wereldwijd.

â

Het in stand houden van steriliteit bij het verplaatsen van materialen is waar gesloten systemen echt uitblinken, omdat ze voorkomen dat externe stoffen binnendringen. De ergonomie die in deze systemen is ingebouwd, helpt operators om zich schone gebieden te verplaatsen zonder het risico op besmetting. Bedrijven die dit soort ontwerp implementeren, ervaren concrete voordelen, zowel op het gebied van concurrentiekracht in verhouding tot regelgeving van wereldwijde standaardorganisaties als wat betreft minder besmettingsproblemen in het algemeen. Farmaceutische producenten die zijn overgeschakeld op een gesloten systeemaanpak, hebben tastbare resultaten gezien in hun operaties, met veel betere controle over steriliteitsniveaus dan traditionele methoden toestonden.

â

Zoals u kunt zien, behoudt de effectiviteit van aseptische overdrachtsystemen de veiligheid van farmaceutische producten tijdens productie en distributie.

â

Kern technologieën voor aseptische materiaaloverdracht

Snelle overdrachtspoorten (RTP's) voor veilig productbeheer

â

Snelle overdrachthavens (RTP's) spelen een vitale rol bij het veilig verplaatsen van steriele materialen, terwijl de omgeving vrij blijft van contaminatie. Hun belang neemt toe wanneer men kijkt naar de manier waarop zij helpen om de risico's van contaminatie tijdens productoverdrachten te verminderen. Onderzoek toont aan dat faciliteiten die RTP-technologie gebruiken, meestal verbeteringen zien in zowel veiligheidsmaatregelen als in algehele productiviteit bij het omgaan met delicate biologische stoffen. De meeste experts adviseren regelmatige updates van RTP-systemen indien fabrikanten de effectiviteit van de juiste sterilisatieprocessen willen behouden. Dit wordt nog belangrijker als men bedenkt hoe snel de regelgeving verandert in de farmaceutische productie van tegenwoordig.

â

Isolatoren versus RABS barrièresystemen vergelijking

â

Isolatoren en Restricted Access Barrier Systems (RABS) spelen beide een sleutelrol bij het beheersen van contaminatie, hoewel ze zeer verschillende doeleinden dienen. Een isolator creëert een volledig afgesloten omgeving, wat het ideaal maakt voor toepassingen waarbij maximale steriliteitsniveaus vereist zijn. RABS-systemen daarentegen geven operators toch directere toegang tot het proces, terwijl ze tegelijkertijd contaminerende stoffen buiten houden. Als men naar de cijfers kijkt, hebben isolatoren meestal hogere aanschafkosten, maar bieden zij superieure bescherming bij het werken met gevoelige materialen. De industrie lijkt tegenwoordig vaker richting RABS-oplossingen te bewegen, vooral wanneer productietijden cruciaal zijn en de productiebehoeften vaak veranderen.

â

Membrankleppen in fluïderegeltoepassingen â

â

Membraankleppen spelen een sleutelrol bij het beheren van vloeistofstromen binnen asceptische transfoersystemen, voornamelijk omdat ze strakke afsluitingen creëren die lekken voorkomen. In sterile procesomgevingen helpen deze kleppen de schoonheid behouden door het nauwkeurig doseren van producten tijdens de overdracht, wat het afval aanzienlijk reduceert. De farmaceutische en voedingsmiddelenindustrie verkiezen al lange tijd membraankleppen vanwege hun betrouwbare werking onder schone omstandigheden. Installaties verlaten zich op deze kleppen niet alleen voor efficiëntie, maar ook om te voldoen aan strikte FDA- en GMP-standaarden voor het vrijwaren van productiegebieden van besmettingsrisico's. Zonder juiste klepwerking kunnen zelfs kleine breuken hele partijen in gevaar brengen die duizenden dollars waard zijn.

â

Pneumatische systemen voor geautomatiseerde transfoerbewerkingen

â

Pneumatische systemen spelen een vitale rol bij het automatiseren van transportprocessen, waarbij handmatige arbeid wordt verminderd en het risico op besmetting wordt verlaagd. De speciale kleppen die in deze systemen worden gebruikt, helpen het steriel houden van materialen en bieden toch nauwkeurige controle tijdens het transport. Fabrieken die zijn overgeschakeld op geautomatiseerde pneumatische installaties melden een betere werkefficiëntie en minder fouten op de productielijn, volgens recente brancheverslagen. Deze systemen vereisen echter regelmatige controle en kalibratie om ervoor te zorgen dat ze blijven presteren op topniveau en voldoen aan de strikte aseptische eisen waaraan veel faciliteiten dagelijks moeten voldoen.

â

Regelgevende naleving en vereisten van EU GMP Bijlage 1

â

Belangrijkste wijzigingen in Bijlage 1 met betrekking tot de validatie van transportprocessen

â

Het nieuwste EU GMP Bijlage 1 brengt een geheel nieveau van aandacht voor het valideren van transferprocessen. Wat dit in de praktijk betekent, is dat fabrikanten nu sterkere validatieprotocollen, betere controlesystemen en toegang tot geavanceerdere technologieën nodig hebben dan voorheen. Het regelgevende landschap heeft zich duidelijk verplaatst naar het vereisen van grondige documentatiepraktijken en strikte naleving van steriele omstandigheden gedurende de productiefaciliteiten. Uit een blik op branche-statistieken blijkt dat er ongeveer een 40% verbetering is in nalevingspercentages voor bedrijven die deze nieuwe Bijlage 1-standaarden volledig hebben geïmplementeerd. Hoewel het uitvoeren van dergelijke gedetailleerde regelgeving uitdagend kan zijn, merken velen in de sector dat de extra inspanning zich lonen in termen van zowel productkwaliteit als operationele efficiëntie.

â

Implementatie van Contamination Control Strategy (CCS)

â

Het naleven van regelgeving en het waarborgen van een goede productkwaliteit hangt sterk af van het volgen van de belangrijkste sectorstandaarden, met name wanneer het gaat om het beheersen van verontreiniging. Wat betekent dit in de praktijk? Bedrijven moeten mogelijke risico's op verontreiniging vroegtijdig herkennen en duidelijke limieten vaststellen voor wat acceptabel is tijdens productieruns. Enkele recente studies van experts uit de sector laten zien dat het goed toepassen van strategieën voor verontreinigingsbeheersing het aantal incidenten van cross-contaminatie aanzienlijk kan verminderen tijdens de productieprocessen. Ook is het adequaat opleiden van personeel in het omgaan met materialen en apparatuur een essentieel onderdeel van het geheel. Wanneer medewerkers deze maatregelen begrijpen, dragen zij bij aan een soepel verlopende productie. Apotheken die hun faciliteiten efficiënt managen zonder voortdurende verstoringen, behalen over het algemeen betere goedkeuringscijfers bij de toezichthouders. Daarnaast leidt dit soort aanpak op de lange termijn tot iets waardevols: een echte toewijding aan kwaliteit gedurende het gehele productieproces.

â

Documentbeheerseisen voor de validatie van een asysteem â

â

Bij het valideren van een asceptisch systeem betekent adequaat documentenbeheer dat elk stadium van het proces wordt bijgehouden, inclusief gedetailleerde aantekeningen over de gevolgde protocollen, behaalde testresultaten en eventuele wijzigingen die aan het systeem zijn aangebracht. Het goed uitvoeren van dit proces is belangrijk, omdat nauwkeurige registraties en duidelijke verantwoordelijkheid de hoekstenen vormen van effectieve validatiepraktijken. Daarom vertrouwen steeds meer bedrijven tegenwoordig op gespecialiseerde elektronische documentatiesystemen. Het bewijs laat vrij duidelijk zien dat bedrijven die grondige documentatie bijhouden, zich doorgaans veel beter redden tijdens die gevreesde regulatoire inspecties. Goede registraties voldoen niet alleen aan de eisen van auditors, maar helpen ook om problemen vroegtijdig te detecteren, voordat ze uitgroeien tot grotere complicaties op termijn.

â

Innovaties die asceptische transfers verbeteren Â

â

Single-use technologieën in de biopharmaceutische productieâs Â

â

Het gebruik van eenmalige technologie heeft de efficiëntie van aseptische transfers bij de productie van biologica echt verbeterd, omdat niemand tijd hoeft te besteden aan het schoonmaken of steriliseren van apparatuur tussen productierondes. Deze systemen spelen een grote rol wanneer bedrijven kleinere batches produceren of medicijnen aanpassen aan individuele patiënten, omdat ze het risico op cross-contaminatie aanzienlijk verminderen. In de sector wordt een echte groei verwacht in de adoptiesnelheid van deze technologieën. Zeker, de aanschaf van deze systemen kost aanvankelijk nogal wat geld, maar de meeste fabrikanten merken dat de dagelijkse kosten aanzienlijk dalen na installatie. Het feit dat de bedrijfsvoering op lange termijn flexibel blijft, terwijl de industrie zich razendsnel blijft ontwikkelen, betekent dat deze technologieën niet langer alleen maar leuk om te hebben zijn, maar steeds meer standaardpraktijk worden in moderne biopharmaceutische fabrieken.

â

Robotintegratie voor verminderde menselijke tussenkomst

â

Het toevoegen van robots aan aseptische transportprocessen automatiseert vele stappen die anders handmatig zouden moeten gebeuren. Dit vermindert het risico op besmetting aanzienlijk. De machines voeren gewoon uit wat ze zijn geprogrammeerd, zonder moeheid of afleiding. Fabrikanten merken duidelijke verbeteringen wanneer zij overstappen op automatisering. Kijk naar schone ruimtes waar robots omgaan met gevoelige materialen – er worden simpelweg minder fouten gemaakt in vergelijking met handmatige processen. Wat bijzonder interessant is, is hoe goed robots omgaan met grote werk volumes. Zij kunnen onafgebroken werken gedurende productierondes die vroeger dagen in beslag namen, wat verklaart waarom steeds meer fabrieken tegenwoordig kiezen voor robotoplossingen. Deze systemen zijn niet alleen goed in het voorkomen van fouten; ze maken het hele productieproces eigenlijk flexibeler en beter in staat om te reageren op veranderende vraag.

â

Duurzaamheidstrends in steriele transportcomponenten

â

Duurzaamheid is het nieuwe sleutelwoord geworden in verschillende industrieën, met name wanneer het gaat om het minimaliseren van ecologische impact tijdens de productie van steriele transferonderdelen. We zien fabrikanten componenten ontwikkelen die meerdere keren gebruikt kunnen worden, in plaats van wegwerparten, terwijl ze ook groenere materialen integreren in hun productieprocessen. Wanneer we kijken naar de prestaties van producten gedurende hun hele levenscyclus, valt op dat duurzame praktijken op de lange termijn eigenlijk geld besparen terwijl ze tegelijkertijd het milieu beschermen. Naast deze kostenbesparing is er nog een ander aspect dat de moeite waard is om te overwegen: veel bedrijven die zich richten op milieuvriendelijke aanpak in de cleanroomproductie, merken dat ze in een beter daglicht komen te staan bij klanten die waarde hechten aan maatschappelijk verantwoord ondernemen. Deze groeiende bewustwording zet de gehele sector steeds meer in de richting van duurzamere oplossingen, ondanks dat de initiële kosten soms hoger lijken.

â

â