Функція асептичних систем передачі в стерильному виробництві

â

Агресивні профілактичні заходи для запобігання забрудненню у фармацевтичному виробництві

â

Введення в експлуатацію асептичних систем передачі разом із контролюваними ізольованими зонами дійсно зменшує забруднення під час транспортування матеріалів у виробництві ліків. Як правило, ці системи включають спеціальні фільтри та клапани, які створюють чисті шляхи для повітря та пари, утримуючи забруднювачі на відстані. Дослідження показують, що приблизно третина всіх випадків забруднення ліків насправді виникає через недоліки в самих системах передачі. Це досить вражаюче, якщо подумати. Регулюючі органи тепер наполягають на тому, щоб компанії суворо дотримувалися правильних асептичних практик, щоб не допустити потрапляння мікробів у чисті зони, де вони можуть зашкодити пацієнтам. Для всіх, хто працює в чистих кімнатах, це означає, що ці системи не просто бажані, а абсолютно необхідні для підтримання якості продукту та безпеки пацієнтів.

â

Важливе застосування у виробництві вакцин та біологічних препаратів

â

Під час виготовлення вакцин, особливо в умовах термінової відповіді на спалахи хвороб, контроль за якістю продукції стає абсолютно необхідним. Без належних заходів безпеки навіть незначні помилки можуть зіпсувати цілі партії. Саме тут важливу роль відіграють асептичні системи перенесення, які допомагають зберігати необхідну стерильність на всіх етапах виробництва. Біологічні препарати, що використовуються в медицині, набагато делікатніші, ніж звичайні ліки, тому виробникам потрібні додаткові заходи захисту від забруднення. Це призвело до розробки таких технологій, як швидкі порти перенесення (RTP), які роблять весь виробничий процес швидшим і ефективнішим. За оцінками фахівців у галузі, впровадження надійних протоколів асептичного перенесення може збільшити виробничі потужності з виробництва біологічних препаратів приблизно на половину, що ще раз підкреслює вкрай важливу роль цих процедур для забезпечення як стандартів безпеки, так і загальної якості продукції у всіх установах по всьому світу.

â

Підтримання стерильності під час переміщення матеріалів – це сферa, в якій закриті системи справді виразно себе зарекомендували, адже вони перешкоджають потраплянню сторонніх речовин. Ергономіка, закладена в ці системи, насправді допомагає операторам пересуватися чистими зонами, не ризикуючи забрудненням. Підприємства, які впроваджують такий дизайн, отримують реальні переваги як у здатності відповідати вимогам регулюючих організацій, так і у зменшенні загалом проблем забруднення. Виробники лікарських засобів, які перейшли на використання закритих систем, помітили суттєві результати своєї діяльності, зокрема значно кращий контроль рівня стерильності, ніж це дозволяли традиційні методи.

â

Як ви можете помітити, ефективність систем асептичної передачі забезпечує безпеку фармацевтичних продуктів під час виробництва та розповсюдження.

â

Ключові технології, що забезпечують асептичний перенос матеріалів

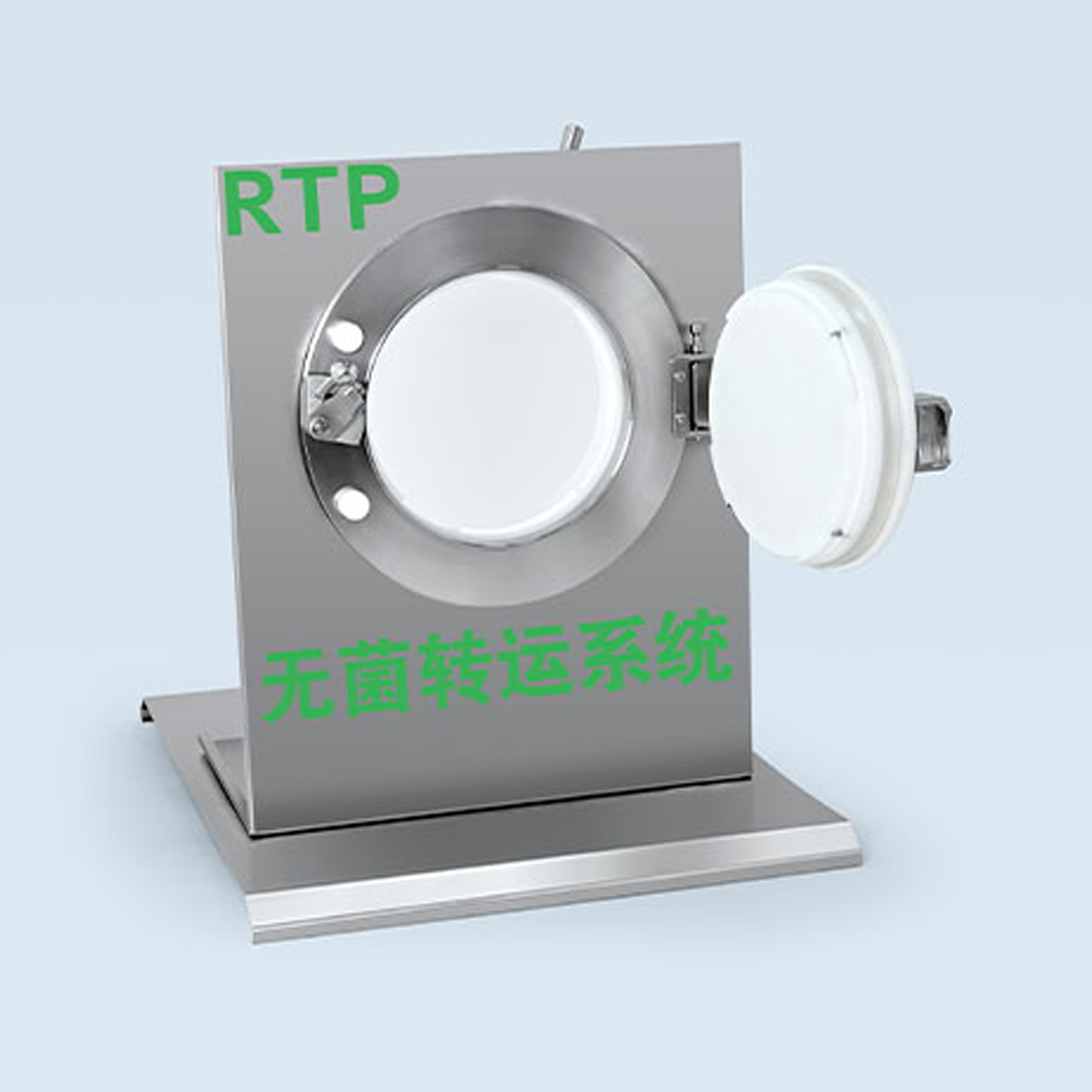

Швидкодіючі перегрузні порти (RTP) для безпечного оброблення продукту

â

Порти швидкої передачі (RTP) відіграють важливу роль у безпечному переміщенні стерильних матеріалів із збереженням чистоти середовища та відсутності забруднень. Їхнє значення зростає, якщо врахувати, що вони допомагають зменшити ризики забруднення під час передачі продуктів. Дослідження показують, що підприємства, які використовують RTP-технології, як правило, досягають поліпшення заходів безпеки та загальної продуктивності під час роботи з делікатними біологічними речовинами. Більшість експертів рекомендують регулярно оновлювати системи RTP, якщо виробники хочуть зберегти їхню ефективність для правильних процесів стерилізації. Це стає ще важливішим, враховуючи швидкість, з якою змінюються нормативи в сучасному фармацевтичному виробництві.

â

Порівняння ізоляторів та систем бар'єрів RABS

â

Ізолятори та системи обмеженого доступу (RABS) обидва відіграють ключову роль у контролі забруднення, хоча вони виконують дуже різні функції. Ізолятор створює повністю герметичне середовище, що робить його ідеальним для застосування, де потрібен максимальний рівень стерильності. З іншого боку, системи RABS дозволяють операторам безпосередньо втручатися в процес, водночас утримуючи забруднювачів на відстані. Якщо говорити про вартість, то ізолятори зазвичай мають більш високу початкову ціну, але забезпечують вищу якість захисту при роботі з делікатними матеріалами. У даний час галузь усе частіше схиляється до рішень RABS, особливо коли критичними є терміни виробництва та виробничі потреби часто змінюються.

â

Засувки в застосуванні систем керування потоками â

â

Мембранні клапани відіграють ключову роль у контролі потоку рідини в системах асептичного перенесення, головним чином тому, що вони створюють щільні ущільнення, які запобігають витокам. У стерильних виробничих умовах ці клапани допомагають підтримувати чистоту, точно дозуючи продукти під час перенесення, що значно зменшує відходи. Фармацевтична та харчова промисловість уже давно віддають перевагу мембранним клапанам завдяки їх надійної роботі в чистих умовах. Підприємства покладаються на них не тільки для підвищення ефективності, але й для виконання суворих вимог FDA та GMP щодо запобігання ризикам забруднення виробничих зон. Без належної функції клапанів навіть незначні порушення можуть скомпрометувати цілі партії, вартість яких досягає тисяч доларів.

â

Пневматичні системи для автоматизованих операцій перенесення

â

Пневматичні системи відіграють важливу роль у автоматизації процесів передачі, скорочуючи потребу в ручній праці та зменшуючи ризик контамінації. Спеціальні клапани, використовувані в цих системах, допомагають зберігати стерильність, одночасно забезпечуючи точний контроль під час передачі матеріалів. Підприємства, які перейшли на автоматизовані пневматичні системи, за даними останніх галузевих звітів, повідомляють про підвищення ефективності робочих процесів та зменшення кількості помилок на виробничих лініях. Однак ці системи потребують регулярного обслуговування та калібрування для забезпечення їхньої стабільно високої продуктивності та виконання суворих асептичних вимог, яким щодня підкоряються багато об'єктів.

â

Дотримання нормативних вимог та вимоги Європейського додатка GMP 1

â

Основні зміни в додатку 1, пов'язані з валідацією процесів перенесення

â

Новий додаток 1 до GMP ЄС вводить принципово новий рівень уваги до валідації процесів перенесення. На практиці це означає, що виробникам тепер потрібні сильніші протоколи валідації, кращі системи контролю та доступ до більш передових технологій, ніж раніше. Регуляторний ландшафт дійсно змістився в бік необхідності ретельної документації та суворого дотримання стерильних умов у всьому виробничому процесі. Якщо подивитися на галузеву статистику, то у компаній, які повністю впровадили ці нові стандарти додатка 1, рівень відповідності вимогам підвищився приблизно на 40%. Хоча впровадження таких детальних регуляцій може бути складним, багато хто в галузі виявляє, що додаткові зусилля виправдовують себе як з точки зору якості продукції, так і з точки зору ефективності операцій.

â

Впровадження стратегії контролю забруднення (CCS)

â

Дотримання нормативів та підтримання високої якості продукції серйозно залежить від дотримання ключових галузевих стандартів, особливо щодо контролю забруднення. Що це означає насправді? Компанії мають змогу вчасно виявляти потенційні ризики забруднення та встановлювати чіткі межі допустимого під час виробничих циклів. Кілька останніх досліджень експертів галузі показали, що впровадження правильних стратегій контролю забруднення може суттєво зменшити кількість інцидентів з перехресним забрудненням під час виробничих процесів. Правильне навчання персоналу роботі з матеріалами та обладнанням – ще одна важлива частина цієї справи. Якщо працівники розуміють ці заходи контролю, вони допомагають утримувати усе в робочому стані без перебоїв. Аптеки, які керують своїми виробництвами без постійних порушень, також отримують кращі оцінки від регуляторів. Крім того, саме такий підхід з часом створює щось цінне – справжнє зобов'язання забезпечувати якість на всіх етапах виробництва.

â

Вимоги до контролю документації для валідації асептичної системи â

â

Під час перевірки асептичної системи належний контроль документації означає відстеження кожного кроку, виконаного протягом процесу, включаючи детальні записи про дотримані протоколи, отримані результати випробувань та будь-які модифікації, внесені в саму систему. Важливо виконати це правильно, адже точні записи та чітка відповідальність формують основу ефективних практик валідації. Саме тому багато підприємств тепер покладаються на спеціалізовані електронні системи документообігу. Докази досить переконливо показують, що компанії, які ведуть ретельну документацію, значно краще проходять ті самі регуляторні інспекції. Крім того, хороші записи не лише задовольняють аудиторів — вони дійсно допомагають виявити проблеми на ранніх стадіях, перш ніж вони перетворяться на більші проблеми.

â

Прогрес, що підвищує ефективність асептичних переносів

â

Технології одноразового застосування у виробництві біофармацевтичних препаратів

â

Використання одноразових технологій суттєво підвищило ефективність асептичних переносів у виробництві біофармацевтичних продуктів, адже ніхто не витрачає час на очищення чи стерилізацію обладнання між циклами. Ці системи відіграють важливу роль, коли компанії виробляють менші партії продукції або створюють ліки, адаптовані для окремих пацієнтів, адже значно зменшують ризики перехресного забруднення. Експерти галузі очікують справжній стрибок у рівні прийняття цих технологій у секторі. Так само, як і на початку використання цих систем, потрібно вкласти чималі кошти, але більшість виробників помічають, що поточні витрати значно зменшуються після встановлення. Те, що операції залишаються гнучкими на довгий час, враховуючи швидкі зміни в індустрії, означає, що ці технології вже не просто бажані, вони перетворюються на стандартну практику сучасних біофармацевтичних підприємств.

â

Інтеграція роботів для зменшення людського втручання

â

Додавання роботів до асептичних процесів передачі автоматизує багато кроків, які раніше вимагали участі людини. Це значно зменшує ризики забруднення. Машини просто продовжують виконувати запрограмовані завдання, не стомлюючись і не відволікаючись. Виробники помічають суттєві покращення після переходу на автоматизацію. Досить подивитися на чисті кімнати, де роботи обробляють чутливі матеріали — помилок виникає значно менше порівняно з ручною роботою. Особливо цікаво, наскільки добре роботи справляються з великими обсягами робіт. Вони можуть працювати без зупинки під час виробничих циклів, які раніше тривали кілька днів, що пояснює, чому все більше підприємств звертаються до роботизованих рішень. Ці системи не лише добре запобігають помилкам, вони роблять весь виробничий процес більш гнучким і чутливим до змінних вимог.

â

Тенденції сталості у стерильних компонентах передачі

â

Стійкість стала новим модним словом у багатьох галузях, особливо якщо мова йде про мінімізацію екологічного впливу під час виготовлення стерильних передавальних компонентів. Виробники розробляють багаторазові компоненти замість одноразових, а також використовують більш екологічні матеріали у виробничих процесах. Аналіз продуктів протягом усього їхнього життєвого циклу показує цікавий факт: насправді екологічні практики з часом дозволяють економити кошти, одночасно захищаючи нашу планету. Крім економічної вигоди, є ще один важливий аспект: багато підприємств, які дотримуються екологічних підходів у виробництві в чистих кімнатах, помічають, що їх стають сприймати більш позитивно клієнти, які турбуються про корпоративну відповідальність. Це зростаюче усвідомлення штовхає весь сектор до більш стійких рішень, незважаючи на те, що початкові витрати можуть здаватися вищими.

â

â