Funksjonen til aseptiske transfeersystemer i steril produksjon

â

Aggressive forebyggende tiltak for å unngå forurensning i legemiddelproduksjon

â

Å få aseptiske transfeersystemer i drift sammen med disse kontrollerte isolasjonsområdene reduserer virkelig risikoen for forurensning under materialeoverføring i legemiddelproduksjon. Disse systemene inkluderer typisk spesialfiltre og ventiler som skaper rene veier for luft og damper, samtidig som de holder forurensninger utenfor. Studier viser at omtrent en tredjedel av alle tilfellene med medisinske forurensninger faktisk skyldes feil i selve transfeersystemene. Det er ganske stort sett når man tenker over det. Reguleringsmyndigheter krever nå at selskaper strengt følger gode aseptiske praksiser for å hindre at mikrober kommer inn i rene soner der de kan skade pasienter. For alle som arbeider i renrom, betyr dette at disse systemene ikke bare er nyttige, men absolutt nødvendige for å sikre produktkvalitet og pasientsikkerhet.

â

Viktige bruksområder i produksjon av vaksiner og biologika Â

â

Når man produserer vaksiner, spesielt under hasteforhold som følge av sykdomsutbrudd, blir det absolutt nødvendig å følge med på produktkvalitet. Uten passende sikkerhetsforanstaltninger kan selv små feil ødelegge hele partier. Dermed kommer aseptiske transffersystemer inn i bildet, da de hjelper til med å opprettholde den nødvendige steriliteten gjennom hele produksjonsprosessen. Biologika som brukes i helsevesenet er mye mer skjøre enn vanlige legemidler, og produsenter må derfor ta ekstra forholdsregler mot forurensning. Dette har ført til utviklinger som Rapid Transfer Ports (RTP-er), som gjør hele produksjonsprosessen raskere og mer effektiv. Bransjeeksperter anslår at innføring av robuste aseptiske transfereprotokoller kan øke kapasiteten for biologikaproduksjon med omtrent halvparten, noe som understreker hvor avgjørende disse prosedyrene er for å sikre både sikkerhetsstandarder og helhetlig produktkvalitet på tvers av ulike anlegg verden over.

â

Å holde ting sterile under transport av materialer er der lukkede systemer virkelig glimrer, fordi de hindrer eksterne stoffer i å komme inn. Ergonomien som er integrert i disse systemene, hjelper faktisk operatører med å bevege seg gjennom rene områder uten risiko for forurensning. Anlegg som implementerer denne typen design ser klare fordeler både når det gjelder å forbli konkurransedyktige i forhold til regelverk satt av globale standardorganisasjoner og færre problemer med forurensning totalt sett. Farmasøytiske produsenter som har byttet til lukkede systemer har sett konkrete resultater i sine operasjoner, med mye bedre kontroll over sterilitetsnivåer enn hva tradisjonelle metoder tillot.

â

Som du kan se, er effektiviteten til aseptiske transportsystemer avgjørende for å sikre sikkerheten til farmaceutiske produkter under produksjon og distribusjon.

â

Kjerne-teknologier som muliggjør askeptisk materielloverføring

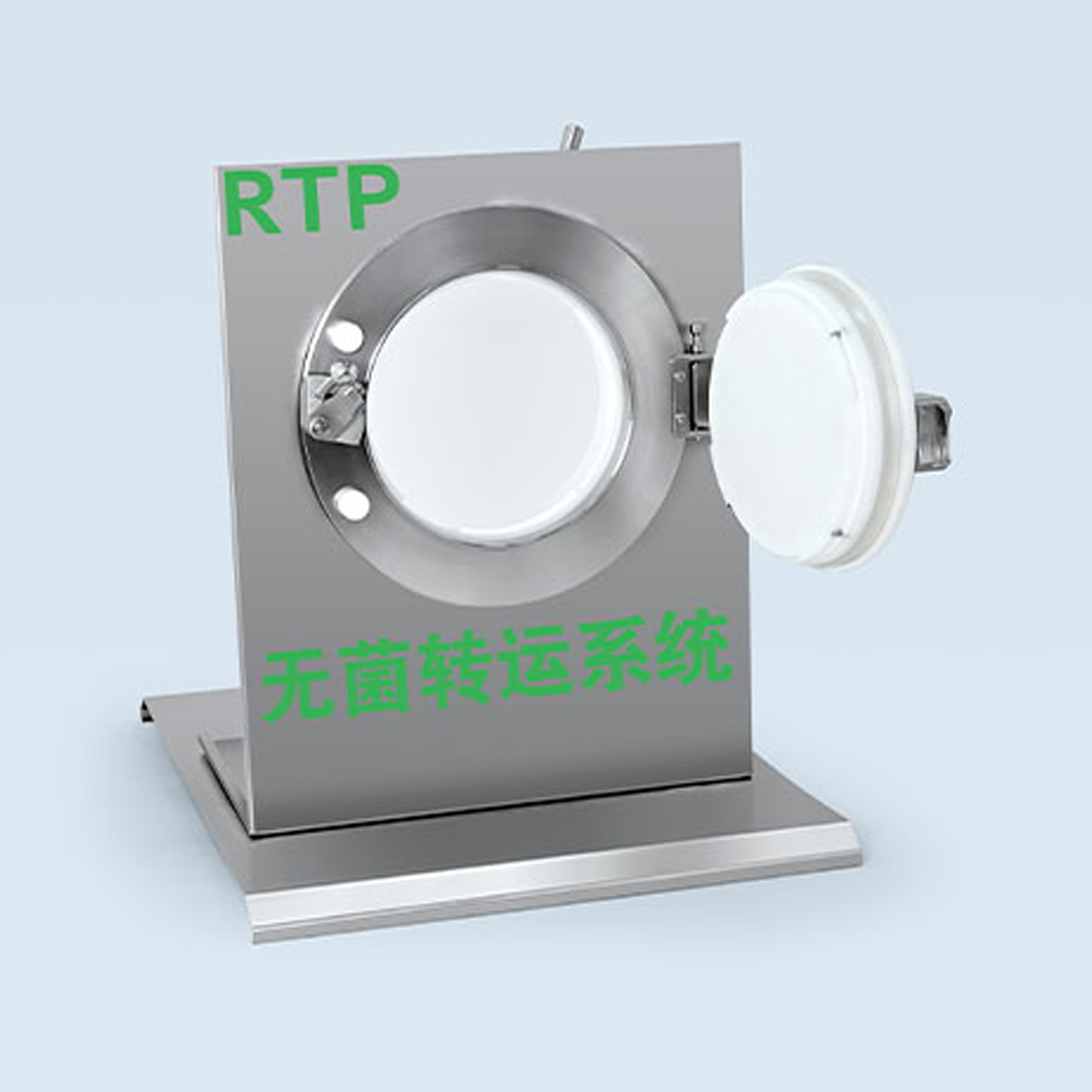

Hurtigoverføringsporter (RTP) for sikkert produkt håndtering

â

Rasktransfervar (RTP) har en viktig rolle ved sikker transport av sterile materialer samtidig som miljøene holdes fri for forurensninger. Deres betydning øker når man ser på hvordan de bidrar til å redusere risikoen for forurensning under produktoverføringer. Undersøkelser viser at anlegg som bruker RTP-teknologi ofte opplever forbedringer både i sikkerhet og total ytelse når de håndterer skjøre biologiske stoffer. De fleste eksperter anbefaler jevnlig oppdatering av RTP-systemer hvis produsenter ønsker å opprettholde deres effektivitet for korrekte steriliseringsprosesser. Dette blir enda viktigere med tanke på hvor raskt reglene endrer seg i legemiddelproduksjon disse dager.

â

Sammenligning av isolatorer og RABS-barrièresystemer

â

Isolatorer og begrensede tilgangs barrièresystemer (RABS) har begge nøkkelroller i kontroll av forurensning, selv om de tjener svært ulike formål. En isolator skaper et helt lukket miljø, noe som gjør den ideell for applikasjoner som krever maksimale sterilitetsnivåer. På den andre siden lar RABS-systemer operatører få mer direkte tilgang til prosessen, samtidig som de fortsatt holder forurensninger på avstand. Når man ser på tallene, har isolatorer generelt høyere opprinnelige kostnader, men gir overleggen beskyttelse når man jobber med sårbare materialer. Branchen ser ut til å bevege seg mot RABS-løsninger oftere disse dager, spesielt når produksjonstidslinjer er viktigst og produksjonsbehov endrer seg hyppig.

â

Membranventiler i strømningskontrollapplikasjoner â

â

Membranventiler har en sentral rolle for å styre væskestrøm i aseptiske overføringssystemer, hovedsakelig fordi de skaper tette forseglinger som forhindrer lekkasjer. I sterile prosesseringsmiljøer hjelper disse ventilene med å opprettholde renhet ved nøyaktig dosering av produkter under overføring, noe som reduserer avfall betydelig. De farmasøytiske og matvareindustriene har lenge foretrukket membranventiler for deres pålitelige drift under rene forhold. Anlegg er avhengige av dem ikke bare for effektivitet, men også for å oppfylle strenge FDA- og GMP-standarder når det gjelder å holde produksjonsområder fri for kontaminasjonsrisiko. Uten korrekt funksjon av ventilene kan selv små lekkasjer kompromittere hele partier verdt flere tusen dollar.

â

Pneumatiske systemer for automatiserte overføringsoperasjoner Â

â

Pneumatiske systemer spiller en viktig rolle ved automatisering av overføringsprosesser, og reduserer behovet for manuelt arbeid samt risikoen for forurensning. De spesielle ventiler som brukes i disse systemene hjelper til med å opprettholde sterile forhold samtidig som de gir nøyaktig kontroll under materialeoverføring. Produksjonsanlegg som har gått over til automatiserte pneumatiske oppsett, rapporterer bedre effektivitet i arbeidsflyten og færre feil på linjen, ifølge nyere bransjerapporter. Disse systemene krever imidlertid regelmessige sjekker og kalibreringsjusteringer for å sikre at de fortsetter å yte toppresultater og oppfylle de strenge aseptiske kravene mange anlegg må følge daglig.

â

Regelverksmessig samsvar og krav i EU GMP Annex 1

â

Primære endringer i vedlegg 1 relatert til validering av transferprosesser

â

Den siste EU GMP-vedlegg 1 legger et helt nytt fokus på validering av overføringsprosesser. I praksis betyr dette at produsenter nå trenger sterkere valideringsprotokoller, bedre kontrollsystemer og tilgang til mer avanserte teknologier enn tidligere. Det regulatoriske landskapet har definitivt skiftet mot å kreve grundige dokumentasjonsrutiner og streng etterlevelse av sterile forhold gjennom hele produksjonsanleggene. Ser man på bransjestatistikker, ser det ut til å være en forbedring i etterlevelsesgraden på omtrent 40 % hos selskaper som har fullt ut adopsjon av disse nye standardene i vedlegg 1. Selv om implementering av så detaljerte forskrifter kan være utfordrende, finner mange i sektoren at den ekstra innsatsen gir avkastning både når det gjelder produktkvalitet og driftseffektivitet.

â

Implementering av kontrollstrategi for forurensning (CCS)

â

Å oppfylle forskrifter og opprettholde god produktkvalitet avhenger virkelig av at man følger de viktigste bransjestandardene, spesielt når det gjelder kontroll med forurensning. Hva betyr dette egentlig? Bedrifter må nemlig identifisere potensielle risikoer for forurensning tidlig og sette klare grenser for hva som er akseptabelt under produksjonsomløp. Noen nyere studier fra bransjeeksperter viser at å implementere passende strategier for kontroll av forurensning kan redusere tilfellene med kryssforurensning betraktelig under produksjonsprosesser. Riktig opplæring av ansatte i hvordan man håndterer materialer og utstyr er en annen avgjørende del av puslespillet. Når arbeidere forstår disse kontrollene, bidrar de til at alt fungerer smidig. Apotek som driver sine anlegg uten konstante forstyrrelser, får ofte bedre godkjenningsvurderinger fra tilsynsmyndighetene også. I tillegg bygger denne typen tilnærming opp noe verdifullt over tid – et ekte engasjement for kvalitet gjennom hele produksjonsprosessen.

â

Dokumentkontrollkrav for validering av et asett system â

â

Når man validerer et aseptisk system, innebærer riktig dokumentkontroll å følge med på hvert trinn som tas i hele prosessen, inkludert detaljerte notater om fulgte protokoller, oppnådde testresultater og eventuelle modifikasjoner som er gjort på systemet selv. Det er viktig at dette gjøres riktig, for nøyaktige oppføringer og klar ansvarlighet utgjør grunnlaget for effektive valideringsmetoder, noe som er grunnen til at mange anlegg nå benytter spesialiserte elektroniske dokumentasjonssystemer. Bevisene viser ganske tydelig at når selskaper holder grundig dokumentasjon, klarer de seg mye bedre under de fryktede regulatoriske inspeksjonene. Gode oppføringer tilfredsstiller ikke bare revisorer – de hjelper faktisk med å identifisere problemer tidlig, før de blir større problemer senere.

â

Fremdrift som forbedrer aseptiske overføringer

â

Enkelbruks-teknologier i biologisk legemiddelproduksjon

â

Bruken av engangsteknologi har virkelig økt effektiviteten ved aseptiske overføringer i produksjonen av biologiske legemidler, fordi ingen trenger å bruke tid på rengjøring eller sterilisering av utstyr mellom hver produksjon. Disse systemene spiller en stor rolle når selskaper produserer mindre partier eller tilpasser medisiner til enkeltpasienter, ettersom de reduserer risikoen for krysskontaminasjon betraktelig. Innad i bransjen ser man en klar økning i antatt bruksrate innen sektoren. Selvfølgelig koster det mye i oppstart med disse systemene, men de fleste produsenter finner at daglige driftskostnader synker betydelig etter installasjon. At driften forblir fleksibel på lang sikt, samtidig som bransjen fortsetter å endre seg i et svært raskt tempo, betyr at disse teknologiene ikke lenger er bare ønskelige – de blir til standard praksis i moderne biologiske legemiddelfabrikker.

â

Robotintegrering for redusert menneskelig inngripen

â

Å legge til roboter i aseptiske overføringsprosesser automatiserer mange trinn som ellers ville kreve menneskelige hender. Dette reduserer betydelig risikoen for forurensning. Maskinene fortsetter bare å gjøre det de er programmert til uten å bli trøtte eller fravære seg oppmerksomhet. Produsenter ser reelle forbedringer når de går over til automatisering. Se på rene rom der roboter håndterer følsomme materialer – det blir rett og slett færre feil sammenlignet med manuelle operasjoner. Det som er spesielt interessant, er hvor godt roboter takler store mengder arbeid. De kan kjøre ubevæpnet gjennom produksjonsrunder som tidligere tok dager, noe som forklarer hvorfor så mange anlegg vender seg mot robotiserte løsninger disse dager. Disse systemene er ikke bare gode til å forebygge feil; de gjør faktisk hele produksjonsprosessen mer fleksibel og bedre tilpasset endrede behov.

â

Bærekraftige trender innen sterile overføringskomponenter Â

â

Bærekraft har blitt et nytt mantra innen mange bransjer, spesielt når det gjelder å minimere økologisk påvirkning under produksjon av sterile overføringsdeler. Vi ser at produsenter utvikler komponenter som kan brukes flere ganger i stedet for engangsartikler, samtidig som de integrerer mer miljøvennlige materialer i sine produksjonsprosesser. Når man ser på hvordan produkter presterer gjennom hele livssyklusen deres, viser det seg noe interessant: bærekraftige tiltak fører faktisk til kostnadsbesparelser på sikt samtidig som de beskytter vår planet. Ut over rent økonomiske fordeler finnes det en annen vinkel som er verdt å vurdere: mange bedrifter som setter pris på miljøvennlige metoder i renromsproduksjon opplever å bli sett mer positivt på av kunder som bryr seg om selskapets ansvarlighet. Denne økende bevisstheten presser hele sektoren i retning av mer bærekraftige løsninger, selv om de første kostnadene kan virke høyere fra start.

â

â