La Función de los Sistemas de Transferencia Aséptica en la Producción Estéril

â

Medidas Preventivas Agresivas para Evitar la Contaminación en la Producción Farmacéutica

â

Instalar y operar sistemas de transferencia aséptica junto con esas áreas de aislamiento controlado realmente reduce la contaminación durante la transferencia de materiales en la fabricación de medicamentos. Estos sistemas suelen incluir filtros y válvulas especiales que crean caminos limpios para el aire y los vapores, manteniendo alejados los contaminantes. Investigaciones indican que aproximadamente un tercio de todos los problemas de contaminación en medicamentos provienen en realidad de fallos en los sistemas de transferencia mismos. Esto es bastante impactante si uno lo piensa. Las agencias reguladoras ahora exigen que las empresas sigan estrictamente buenas prácticas asépticas para impedir que microbios ingresen a las zonas limpias donde podrían dañar a los pacientes. Para cualquier persona que trabaje en salas limpias, esto significa que estos sistemas no son solo algo conveniente, sino absolutamente esenciales para mantener la calidad del producto y la seguridad del paciente.

â

Usos importantes en la fabricación de vacunas y biológicos

â

Al fabricar vacunas, especialmente durante respuestas urgentes a brotes de enfermedades, resulta fundamental mantener un control estricto de la calidad del producto. Sin las debidas medidas de seguridad, incluso errores menores pueden arruinar lotes enteros. Es aquí donde entran en juego los sistemas de transferencia aséptica, ya que ayudan a mantener la esterilidad necesaria durante todo el proceso de producción. Los biológicos utilizados en el sector sanitario son mucho más delicados que los medicamentos convencionales, por lo que los fabricantes deben tomar precauciones adicionales contra la contaminación. Esto ha llevado al desarrollo de soluciones como los Puertos de Transferencia Rápida (RTP), que hacen que todo el proceso de fabricación sea más rápido y eficiente. Los profesionales del sector estiman que la implementación de protocolos sólidos de transferencia aséptica podría aumentar la capacidad de producción de biológicos en aproximadamente un 50 %, lo que pone de relieve la importancia de estos procedimientos para garantizar tanto los estándares de seguridad como la calidad general del producto en distintas instalaciones de fabricación en todo el mundo.

â

Mantener la esterilidad al mover materiales es donde los sistemas cerrados realmente destacan, ya que evitan que agentes externos entren. La ergonomía integrada en estos sistemas ayuda realmente a los operadores a desplazarse por áreas limpias sin riesgo de contaminación. Las plantas que implementan este tipo de diseño ven beneficios reales tanto en mantenerse competitivas frente a las regulaciones establecidas por organizaciones internacionales de estándares, como en experimentar menos problemas de contaminación en general. Los fabricantes farmacéuticos que han adoptado enfoques de sistemas cerrados han visto resultados concretos en sus operaciones, con un control mucho mejor sobre los niveles de esterilidad que los métodos tradicionales permitían.

â

Como puede apreciarse, la efectividad de los sistemas de transferencia aséptica preserva la seguridad de los productos farmacéuticos durante la producción y distribución.

â

Tecnologías Clave que Permiten la Transferencia Aseptica de Materiales

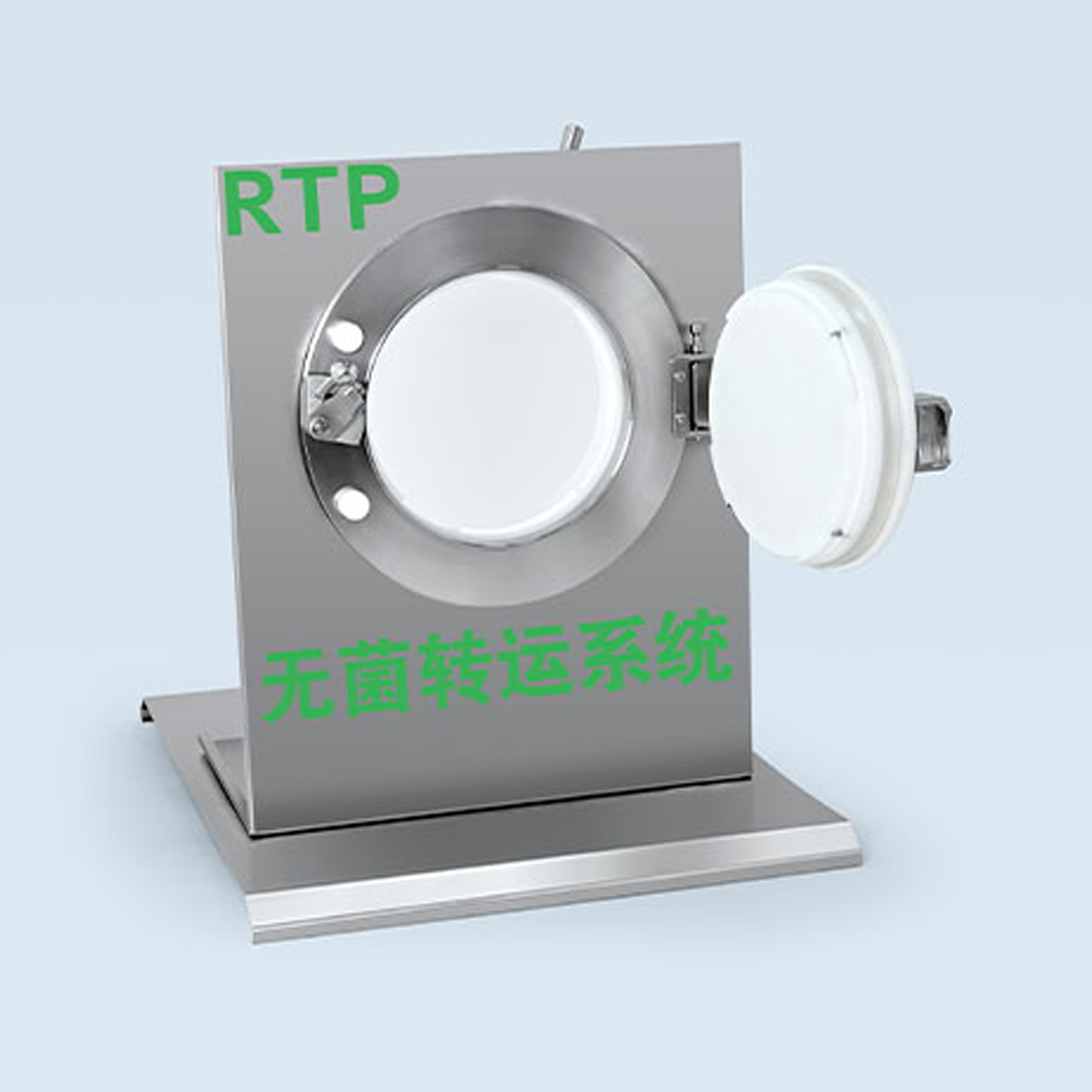

Puertos de Transferencia Rápida (RTPs) para una Manipulación Segura del Producto

â

Los puertos de transferencia rápida (RTP) desempeñan un papel fundamental para mover materiales estériles de forma segura, manteniendo los ambientes libres de contaminantes. Su importancia aumenta al considerar cómo ayudan a reducir los riesgos de contaminación durante las transferencias de productos. Estudios muestran que las instalaciones que utilizan tecnología RTP suelen experimentar mejoras en las medidas de seguridad y en la productividad general al manipular sustancias biológicas delicadas. La mayoría de los expertos recomiendan actualizaciones periódicas de los sistemas RTP si los fabricantes desean mantener su eficacia en los procesos adecuados de esterilización. Esto resulta aún más crítico considerando la rapidez con que cambian las regulaciones en la producción farmacéutica en la actualidad.

â

Comparación entre sistemas de barrera tipo Isolator y RABS

â

Los aisladores y los sistemas de barrera de acceso restringido (RABS, por sus siglas en inglés) desempeñan un papel clave en el control de la contaminación, aunque cumplen funciones muy diferentes. Un aislador crea un entorno totalmente sellado, lo que lo hace ideal para aplicaciones que requieren niveles máximos de esterilidad. Por otro lado, los sistemas RABS permiten a los operadores interactuar más directamente con el proceso, manteniendo aún a raya los contaminantes. Analizando los números, los aisladores suelen tener un costo inicial más elevado, pero ofrecen una protección superior al trabajar con materiales delicados. En la actualidad, la industria parece inclinarse más hacia soluciones RABS, especialmente cuando los plazos de producción son críticos y las necesidades manufactureras cambian con frecuencia.

â

Válvulas de diafragma en aplicaciones de control de fluidos â

â

Las válvulas de diafragma desempeñan un papel clave en la gestión del flujo de fluidos dentro de sistemas de transferencia aséptica, principalmente porque crean sellos herméticos que evitan fugas. En entornos de procesamiento estéril, estas válvulas ayudan a mantener la limpieza al dosificar con precisión los productos durante las transferencias, lo que reduce significativamente el desperdicio. Las industrias farmacéutica y de procesamiento de alimentos han preferido durante mucho tiempo las válvulas de diafragma por su funcionamiento confiable bajo condiciones limpias. Las instalaciones dependen de ellas no solo para lograr eficiencia, sino también para cumplir con las estrictas normas de la FDA y GMP en cuanto a mantener las áreas de producción libres de riesgos de contaminación. Sin un funcionamiento adecuado de las válvulas, incluso brechas menores podrían comprometer lotes completos valorados en miles de dólares.

â

Sistemas Neumáticos para Operaciones de Transferencia Automatizada Â

â

Los sistemas neumáticos desempeñan un papel fundamental en la automatización de procesos de transferencia, reduciendo la necesidad de mano de obra manual y disminuyendo el riesgo de contaminación. Las válvulas especiales utilizadas en estos sistemas ayudan a mantener la esterilidad, permitiendo al mismo tiempo un control preciso durante las transferencias de materiales. Según informes recientes del sector, las plantas de fabricación que han pasado a configuraciones neumáticas automatizadas registran una mayor eficiencia en sus flujos de trabajo y menos errores en la línea de producción. Sin embargo, estos sistemas requieren revisiones periódicas y ajustes de calibración para garantizar que sigan ofreciendo un rendimiento óptimo y cumplan con los estrictos requisitos asépticos bajo los que operan diariamente muchas instalaciones.

â

Cumplimiento Regulatorio y Requisitos del Anexo 1 de la UE GMP

â

Cambios Principales En El Anexo 1 Relacionados Con La Validación Del Proceso De Transferencia

â

El último anexo 1 de la UE sobre buenas prácticas de fabricación (GMP) exige ahora una mayor atención en la validación de los procesos de transferencia. En la práctica, esto significa que los fabricantes necesitan ahora protocolos de validación más sólidos, sistemas de control más eficaces y acceso a tecnologías más avanzadas que antes. El entorno regulatorio definitivamente se ha orientado hacia la exigencia de prácticas exhaustivas de documentación y el cumplimiento estricto de condiciones estériles en todas las instalaciones de producción. Analizando estadísticas del sector, parece haber una mejora del 40% en las tasas de cumplimiento para las empresas que han adoptado plenamente estos nuevos estándares del Anexo 1. Aunque implementar regulaciones tan detalladas puede ser un reto, muchos en el sector están descubriendo que el esfuerzo adicional se traduce en una mayor calidad del producto y eficiencia operativa.

â

Implementación de la Estrategia de Control de Contaminación (CCS)

â

Cumplir con las normativas y mantener una buena calidad del producto depende realmente de seguir aquellas normas clave de la industria, especialmente cuando se trata de controlar la contaminación. ¿Qué significa esto en la práctica? Pues que las empresas deben identificar los posibles riesgos de contaminación desde una etapa temprana y establecer límites claros sobre lo que es aceptable durante los procesos de producción. Algunos estudios recientes realizados por expertos del sector muestran que implementar adecuadamente estrategias de control de contaminación puede reducir considerablemente los incidentes de contaminación cruzada durante los procesos de fabricación. Capacitar correctamente al personal sobre cómo manipular materiales y equipos es otra pieza crucial del rompecabezas. Cuando los trabajadores comprenden estos controles, ayudan a que todo funcione sin contratiempos. Las farmacias que gestionan sus instalaciones evitando interrupciones constantes suelen recibir mejores calificaciones por parte de los reguladores. Además, este tipo de enfoque construye algo valioso con el tiempo: un compromiso genuino con la calidad a lo largo de todo el proceso de fabricación.

â

Requisitos de Control de Documentos para la Validación de un Sistema Aséptico â

â

Al validar un sistema aséptico, el control adecuado de documentos significa llevar un registro de cada paso realizado durante todo el proceso, incluyendo notas detalladas sobre los protocolos seguidos, los resultados de las pruebas obtenidos y cualquier modificación realizada en el sistema mismo. Hacerlo correctamente es importante porque los registros precisos y una clara responsabilidad forman la base de prácticas eficaces de validación, razón por la cual muchas instalaciones ahora dependen de sistemas especializados de documentación electrónica. Las evidencias muestran claramente que cuando las empresas mantienen una documentación exhaustiva, suelen salir mucho mejor libradas durante esas temidas inspecciones regulatorias. Además, buenos registros no solo satisfacen a los auditores, sino que también ayudan a identificar problemas desde el principio, antes de que se conviertan en inconvenientes mayores.

â

Avances para mejorar las transferencias asépticas Â

â

Tecnologías de un solo uso en la fabricación biofarmacéutica Â

â

El uso de tecnología de un solo uso ha mejorado significativamente la eficiencia de los traslados asépticos en la fabricación de productos biotecnológicos, ya que nadie necesita perder tiempo limpiando o esterilizando equipos entre cada proceso. Estos sistemas tienen un papel importante cuando las empresas producen lotes más pequeños o personalizan medicamentos para pacientes individuales, ya que reducen considerablemente los riesgos de contaminación cruzada. Los expertos del sector prevén un aumento significativo en su adopción. Cierto es que el inicio con estos sistemas implica un costo elevado al principio, pero la mayoría de los fabricantes descubren que sus gastos operativos disminuyen considerablemente tras su instalación. El hecho de que las operaciones mantengan su flexibilidad a largo plazo, a pesar del rápido ritmo de cambio del sector, indica que estas tecnologías ya no son solo una ventaja opcional, sino que se están convirtiendo en una práctica estándar en las instalaciones modernas de biotecnología.

â

Integración Robótica para Reducir la Intervención Humana

â

Incorporar robots a los procesos de transferencia aséptica automatiza muchos pasos que de otro modo requerirían intervención humana. Esto reduce significativamente los riesgos de contaminación. Las máquinas simplemente continúan realizando lo programado sin cansarse ni distraerse. Los fabricantes notan mejoras reales al cambiar a automatización. Considere las salas limpias donde los robots manipulan materiales sensibles: claramente se cometen menos errores en comparación con las operaciones manuales. Lo realmente interesante es la capacidad de los robots para manejar grandes volúmenes de trabajo. Pueden operar sin interrupción durante procesos productivos que solían durar días, lo cual explica por qué tantas instalaciones recurren actualmente a soluciones robóticas. Estos sistemas no solo son buenos previniendo errores; hacen que todo el proceso de fabricación sea más flexible y adaptable a las demandas cambiantes.

â

Tendencias de Sostenibilidad en Componentes para Transferencia Estéril

â

La sostenibilidad se ha convertido en el nuevo término de moda en diversos sectores, especialmente cuando se trata de minimizar el impacto ecológico durante la fabricación de componentes para transferencia estéril. Estamos viendo cómo los fabricantes desarrollan componentes que pueden utilizarse múltiples veces en lugar de desechables de un solo uso, al mismo tiempo que incorporan materiales más sostenibles en sus procesos de producción. Analizar el desempeño de los productos a lo largo de todo su ciclo de vida revela algo interesante: las prácticas ambientales en realidad ahorran dinero con el tiempo, además de proteger nuestro planeta. Más allá del ahorro económico, existe otra perspectiva digna de consideración: muchas empresas que se comprometen con enfoques ecológicos en la fabricación en salas limpias terminan siendo vistas más favorablemente por clientes que valoran la responsabilidad corporativa. Esta creciente conciencia está impulsando a todo el sector hacia soluciones más sostenibles, a pesar de que los costos iniciales puedan parecer más altos en un principio.

â

â