Fungsi Sistem Pemindahan Aseptik dalam Pengeluaran Steril

â

Langkah Pencegahan Agresif untuk Mengelakkan Pencemaran dalam Pengeluaran Farmaseutikal

â

Memasang dan memulakan sistem pemindahan aseptik bersama kawasan terkawal berasingan benar-benar dapat mengurangkan pencemaran semasa pemindahan bahan dalam pengeluaran ubat. Sistem-sistem ini biasanya merangkumi penapis dan injap khas yang mencipta laluan bersih untuk udara dan wap sambil mengekang pencemaran. Kajian menunjukkan bahawa kira-kira satu pertiga daripada semua isu pencemaran ubat sebenarnya berasal daripada kecacatan dalam sistem pemindahan itu sendiri. Jumlah ini cukup mengejutkan jika difikirkan. Agensi kawal selia kini menghendaki syarikat-syarikat mematuhi dengan ketat amalan aseptik yang baik bagi menghalang mikrob daripada memasuki zon bersih di mana ia boleh membahayakan pesakit. Bagi sesiapa yang bekerja di dalam bilik pembersih, ini bermakna sistem-sistem ini bukan sahaja berguna tetapi sangat penting untuk mengekalkan kualiti produk dan keselamatan pesakit.

â

Kegunaan Penting dalam Pengilang Vaksin dan Biologik

â

Apabila membuat vaksin, terutamanya semasa tindak balas kecemasan terhadap wabak penyakit, memantau kualiti produk menjadi sangat penting. Tanpa langkah keselamatan yang mencukupi, kesilapan kecil sekalipun boleh memusnahkan keseluruhan pengeluaran. Di sinilah sistem pemindahan aseptik memainkan peranan kerana ia membantu mengekalkan keperluan kesterilan sepanjang proses pengeluaran. Biologik yang digunakan dalam penjagaan kesihatan jauh lebih rentan berbanding ubat-ubatan biasa, maka pengeluar perlu mengambil langkah berjaga-jaga tambahan terhadap pencemaran. Ini telah membawa kepada perkembangan seperti Rapid Transfer Ports (RTPs) yang menjadikan keseluruhan proses pengilangan lebih cepat dan cekap. Pakar-pakar dalam industri menganggarkan bahawa pelaksanaan protokol pemindahan aseptik yang ketat berkemungkinan dapat meningkatkan kapasiti pengeluaran biologik sebanyak separuh, menekankan betapa pentingnya prosedur ini dalam memastikan piawaian keselamatan dan keseluruhan kualiti produk di pelbagai kemudahan di seluruh dunia.

â

Menjaga kesterilan semasa mengendalikan bahan adalah di mana sistem tertutup benar-benar unggul kerana ia menghalang bahan asing daripada memasuki sistem. Ergonomi yang dibina dalam sistem ini sebenarnya membantu operator bergerak di kawasan bersih tanpa berisiko mencemarkan. Kilang yang melaksanakan reka bentuk sebegini mendapat manfaat nyata dari segi keupayaan bersaing dengan keperluan peraturan yang ditetapkan oleh organisasi piawaian global dan mengalami masalah pencemaran yang lebih sedikit secara keseluruhannya. Pengilang farmaseutikal yang telah beralih kepada pendekatan sistem tertutup telah melihat hasil yang nyata dalam operasi mereka, dengan kawalan yang lebih baik ke atas tahap kesterilan berbanding kaedah tradisional.

â

Seperti yang dapat anda lihat, keberkesanan sistem pemindahan aseptik mengekalkan keselamatan produk farmaseutikal semasa pengeluaran dan pengedaran.

â

Teknologi Utama yang Membolehkan Pemindahan Bahan Aseptik

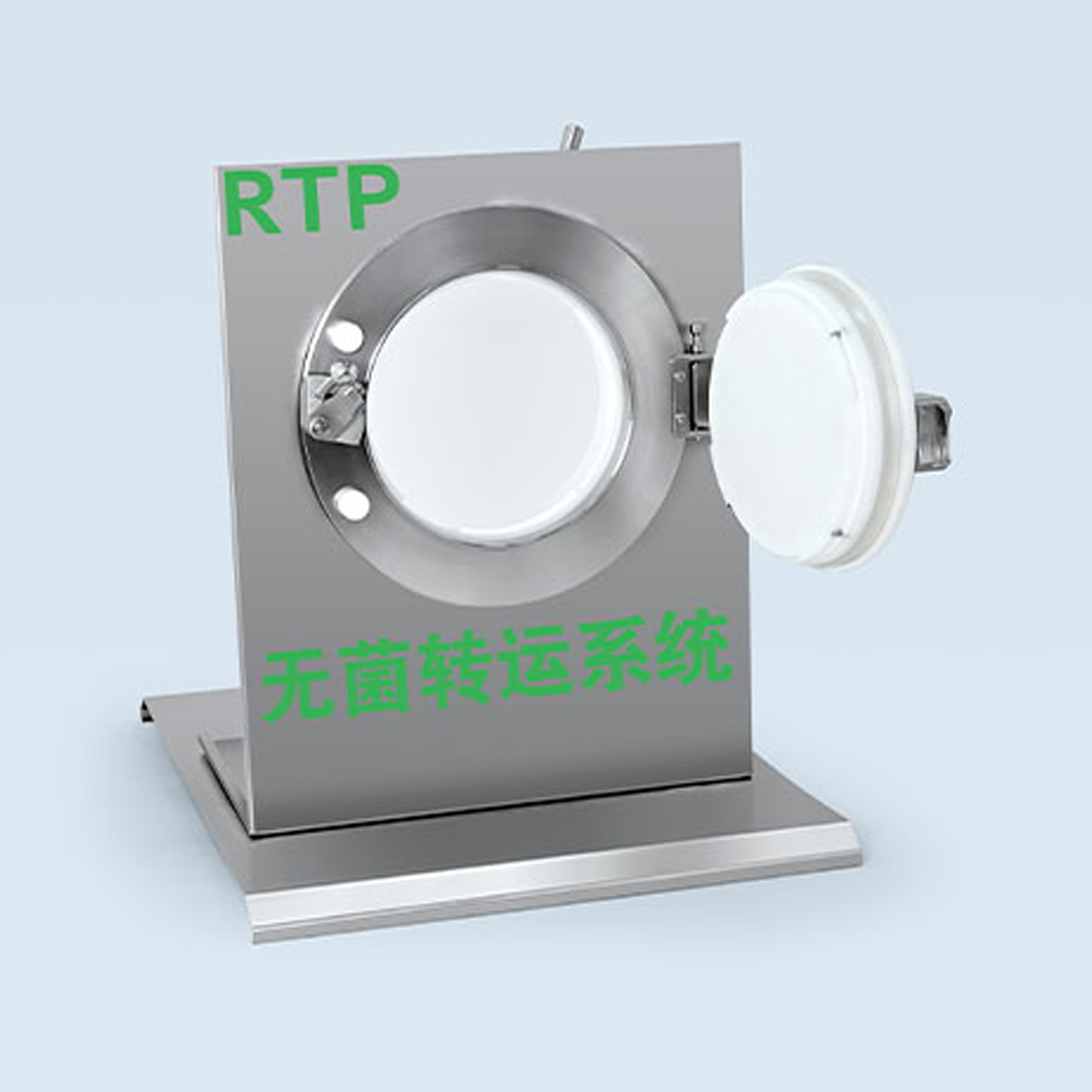

Port Pemindahan Pantas (RTPs) untuk Pengendalian Produk dengan Selamat

â

Pelabuhan Pemindahan Pantas (RTP) memainkan peranan yang penting dalam memindahkan bahan steril dengan selamat sambil memastikan persekitaran bebas daripada kontaminasi. Kepentingan RTP semakin meningkat apabila dilihat bagaimana ia membantu mengurangkan risiko kontaminasi sepanjang proses pemindahan produk. Kajian menunjukkan bahawa kemudahan yang menggunakan teknologi RTP cenderung mengalami peningkatan dari segi langkah keselamatan dan produktiviti keseluruhan apabila mengendalikan bahan biologi yang sensitif. Kebanyakan pakar menyarankan supaya sistem RTP dikemaskini secara berkala sekiranya pengeluar ingin memastikan keberkesanannya dalam proses pensenyawaan yang betul. Ini menjadi semakin kritikal memandangkan kadar perubahan peraturan dalam pengeluaran farmaseutikal pada masa kini.

â

Perbandingan antara Isolator dan Sistem Sekatan RABS

â

Pemutus dan Sistem Halangan Capaian Terhad (RABS) kedua-duanya memainkan peranan utama dalam mengawal pencemaran, walaupun ia memenuhi tujuan yang sangat berbeza. Pemutus mencipta persekitaran yang sepenuhnya tertutup, menjadikannya ideal untuk aplikasi yang memerlukan tahap kesucian maksimum. Sebaliknya, sistem RABS membenarkan operator menyentuh proses dengan lebih langsung sambil masih mengekalkan pencemaran. Apabila melihat dari sudut kos, pemutus biasanya mempunyai harga permulaan yang lebih tinggi, tetapi ia memberikan perlindungan yang lebih baik apabila bekerja dengan bahan-bahan yang sensitif. Industri kini lebih cenderung bergerak ke arah penyelesaian RABS, terutamanya apabila jadual pengeluaran menjadi keutamaan dan keperluan pengeluaran sering berubah.

â

Injap Diafragma dalam Aplikasi Kawalan Bendalir â

â

Injap diafragma memainkan peranan utama dalam pengurusan aliran cecair di dalam sistem pemindahan aseptik, terutamanya kerana ia mencipta segel yang ketat bagi menghentikan kebocoran berlaku. Di dalam persekitaran pemprosesan steril, injap-injap ini membantu mengekalkan kebersihan dengan mengukur produk secara tepat semasa pemindahan, seterusnya mengurangkan pembaziran secara ketara. Industri farmaseutikal dan pemprosesan makanan sejak sekian lama lebih memilih injap diafragma disebabkan oleh operasi yang boleh dipercayai di bawah keadaan bersih. Kemudahan-kemudahan bergantung kepada injap ini bukan sahaja untuk keberkesanan tetapi juga untuk memenuhi piawaian ketat FDA dan GMP dari segi memastikan kawasan pengeluaran bebas daripada risiko pencemaran. Tanpa fungsi injap yang betul, walaupun kebocoran kecil boleh memusnahkan keseluruhan kelompok bernilai ribuan dolar.

â

Sistem Pneumatik untuk Operasi Pemindahan Automatik

â

Sistem pneumatik memainkan peranan yang penting dalam mengautomatikan proses pemindahan, mengurangkan keperluan tenaga kerja manual dan mengurangkan risiko pencemaran. Injap khas yang digunakan dalam sistem ini membantu mengekalkan keadaan steril sambil membenarkan kawalan yang tepat semasa pemindahan bahan. Kilang pengeluaran yang telah beralih kepada konfigurasi pneumatik automatik melaporkan kecekapan aliran kerja yang lebih baik dan kurang kesilapan berlaku di lini pengeluaran menurut laporan industri terkini. Walau bagaimanapun, sistem ini memerlukan pemeriksaan berkala dan pelarasan kalibrasi untuk memastikan prestasi terbaik berterusan dan memenuhi keperluan aseptik yang ketat yang diamalkan oleh kebanyakan kemudahan setiap hari.

â

Kepatuhan Peraturan dan Keperluan EU GMP Lampiran 1

â

Perubahan Utama Dalam Lampiran 1 Berkaitan Pengesahan Proses Pemindahan

â

Lampiran 1 GMP EU terkini membawa tahap perhatian yang baharu dalam memindahkan proses pengesahan. Apa yang ini bermaksud dalam amalan ialah pengeluar kini memerlukan protokol pengesahan yang lebih kukuh, sistem kawalan yang lebih baik, dan capaian kepada teknologi lebih maju berbanding dahulu. Landskap peraturan pastinya telah berubah ke arah keperluan amalan dokumentasi yang teliti dan pematuhan ketat terhadap keadaan steril di sepanjang kemudahan pengeluaran. Berdasarkan statistik industri, kelihatan terdapat peningkatan sebanyak kira-kira 40% dalam kadar pematuhan bagi syarikat-syarikat yang telah sepenuhnya mematuhi piawaian Lampiran 1 yang baharu ini. Walaupun melaksanakan peraturan terperinci sebegini membawa cabaran, ramai dalam sektor ini mendapati usaha tambahan memberi hasil dari segi kualiti produk dan kecekapan operasi.

â

Pelaksanaan Strategi Kawalan Kontaminasi (CCS)

â

Mematuhi peraturan dan mengekalkan kualiti produk yang baik benar-benar bergantung kepada pematuhan piawaian industri utama, terutamanya apabila ia melibatkan kawalan pencemaran. Apakah maksud sebenarnya ini? Nah, syarikat-syarikat perlu mengenal pasti risiko pencemaran yang berkemungkinan berlaku seawal mungkin dan menetapkan had-had yang jelas mengenai apa yang boleh diterima sepanjang proses pengeluaran. Beberapa kajian terkini daripada pakar industri menunjukkan bahawa pelaksanaan Strategi Kawalan Pencemaran yang betul boleh mengurangkan kejadian pencemaran silang dengan ketara semasa proses pengeluaran. Melatih kakitangan dengan betul dalam cara mengendalikan bahan dan peralatan juga merupakan sebahagian penting daripada keseluruhan proses ini. Apabila pekerja memahami kawalan-kawalan tersebut, mereka turut membantu memastikan segala-galanya berjalan dengan lancar. Farmasi yang berjaya menguruskan kemudahan mereka tanpa gangguan berterusan juga cenderung menerima penarafan kelulusan yang lebih baik daripada pihak berkuasa peraturan. Selain itu, pendekatan sebegini juga membina sesuatu yang bernilai dari semasa ke semasa – satu komitmen sejati terhadap kualiti di sepanjang proses pengeluaran secara keseluruhannya.

â

Keperluan Kawalan Dokumen untuk Pengesahan Sistem Aseptik â

â

Apabila mengesahkan sistem aseptik, kawalan dokumen yang betul bermaksud menjejaki setiap langkah yang diambil sepanjang proses tersebut, termasuk nota terperinci mengenai protokol yang diikuti, keputusan ujian yang diperoleh, dan sebarang pengubahsuaian yang dibuat pada sistem itu sendiri. Memastikan perkara ini betul adalah penting kerana rekod yang tepat dan tanggungjawab yang jelas membentuk tulang belakang amalan pengesahan yang berkesan, dan itulah sebabnya banyak kemudahan kini bergantung kepada sistem dokumentasi elektronik khusus. Bukti menunjukkan dengan jelas bahawa apabila syarikat mengekalkan dokumentasi yang lengkap, mereka cenderung berhadapan dengan pemeriksaan peraturan dengan jauh lebih baik. Rekod yang baik bukan sahaja memuaskan auditor—sebaliknya, ia sebenarnya membantu mengenal pasti isu-isu lebih awal sebelum menjadi masalah yang lebih besar pada masa hadapan.

â

Kemajuan yang Meningkatkan Pemindahan Aseptik Â

â

Teknologi Penggunaan Tunggal dalam Pengilang Bioperubatan Â

â

Penggunaan teknologi sekali pakai telah meningkatkan kecekapan dalam proses pemindahan aseptik semasa pengeluaran produk biopharma kerana tiada keperluan untuk membersih atau mensterilkan peralatan di antara setiap kitaran. Sistem ini memainkan peranan penting apabila syarikat menghasilkan kelompok produk yang lebih kecil atau menghasilkan ubat yang disesuaikan untuk pesakit individu, memandangkan risiko kontaminasi silang dapat dikurangkan secara ketara. Kalangan pakar industri turut menyasarkan peningkatan ketara dalam kadar penerimaan teknologi ini di seluruh sektor. Memang benar permulaan dengan sistem ini memerlukan kos permulaan yang tinggi, tetapi majoriti pengeluar mendapati bahawa kos operasi harian mereka berkurangan secara ketara selepas pemasangan. Fakta bahawa fleksibiliti operasi kekal dalam jangka panjang sementara industri terus berubah dengan begitu pesat bermakna teknologi ini bukan lagi sekadar pilihan tambahan, tetapi kini menjadi amalan piawai di kemudahan biopharma moden.

â

Pengintegrasian Robot untuk Mengurangkan Campur Tangan Manusia

â

Penambahan robot kepada proses pemindahan aseptik mengautomatkan banyak langkah yang sebaliknya memerlukan tangan manusia. Ini mengurangkan risiko pencemaran secara ketara. Mesin-mesin ini terus melakukan apa yang telah diprogramkan tanpa berasa letih atau terganggu. Pengeluar-pengeluar menyaksikan peningkatan yang nyata apabila mereka beralih kepada penggunaan pengautomatan. Lihat sahaja bilik-bilik bersih di mana robot mengendalikan bahan-bahan sensitif – kesilapan yang berlaku adalah jauh lebih sedikit berbanding operasi manual. Yang lebih menarik adalah keupayaan robot mengendalikan jumlah kerja yang besar. Mereka boleh beroperasi tanpa henti sepanjang pengeluaran yang sebelum ini mengambil masa berhari-hari, dan ini menjelaskan mengapa begitu ramai pengeluar beralih kepada penyelesaian berrobotik pada masa kini. Sistem-sistem ini bukan sahaja baik dalam mencegah kesilapan; sebaliknya, mereka turut menjadikan keseluruhan proses pengeluaran lebih fleksibel dan responsif terhadap permintaan yang berubah-ubah.

â

Kecenderungan Kelestarian dalam Komponen Pemindahan Steril

â

Kesustanggunaan telah menjadi perkataan baru yang hangat diperkatakan di pelbagai industri, terutamanya apabila ia melibatkan pengurangan kesan ekologi semasa pembinaan bahagian pemindahan steril. Kita dapat melihat pengeluar membangunkan komponen yang boleh digunakan berulang kali berbanding bahan buangan sekali pakai, selain turut memasukkan bahan-bahan yang lebih mesra alam dalam proses pengeluaran mereka. Apabila meneliti prestasi produk sepanjang kitar hayatnya, didapati amalan mesra alam sebenarnya menjimatkan kos dari semasa ke semasa sambil mempertahankan planet kita. Namun begitu, selain daripada penjimatan kos, terdapat satu lagi aspek yang perlu diberi perhatian ramai—banyak perniagaan yang berkomitmen terhadap pendekatan mesra alam dalam pengeluaran di bilik pembersih didapati lebih dihargai oleh pelanggan yang prihatin terhadap tanggungjawab korporat. Kesedaran yang semakin meningkat ini sedang mendorong keseluruhan sektor ke arah penyelesaian yang lebih sustanggunaan walaupun pada mulanya kelihatan lebih tinggi dari segi kos permulaan.

â

â