Die Funktion aseptischer Transfersysteme in der sterilen Produktion

â

Vorbeugende Maßnahmen zur Vermeidung von Kontaminationen in der pharmazeutischen Produktion

â

Die Inbetriebnahme aseptischer Transfersysteme zusammen mit kontrollierten Isolationsbereichen reduziert die Kontamination während des Materialtransports in der Arzneimittelherstellung erheblich. Solche Systeme umfassen in der Regel spezielle Filter und Ventile, die für saubere Luft- und Dampfpfade sorgen und gleichzeitig Verunreinigungen abhalten. Studien zeigen, dass etwa ein Drittel aller Kontaminationsprobleme bei Medikamenten auf Mängel in den Transfersystemen selbst zurückgeht. Das ist, wenn man darüber nachdenkt, wirklich erschreckend. Regulatorische Behörden verlangen mittlerweile, dass Unternehmen streng auf gute aseptische Praktiken achten, um Mikroben daran zu hindern, in Reinräume einzudringen, wo sie Patienten schaden könnten. Für alle, die in Reinräumen arbeiten, bedeutet dies, dass solche Systeme nicht nur wünschenswert, sondern absolut unverzichtbar sind, um Produktqualität und Patientensicherheit aufrechtzuerhalten.

â

Wichtige Anwendungen in der Impfstoff- und Biologika-Herstellung

â

Bei der Herstellung von Impfstoffen, insbesondere während dringender Reaktionen auf Krankheitsausbrüche, ist die Überwachung der Produktqualität von größter Bedeutung. Ohne angemessene Schutzmaßnahmen können bereits kleine Fehler ganze Chargen unbrauchbar machen. Hier kommen aseptische Transfersysteme zum Einsatz, da sie die erforderliche Sterilität während des gesamten Produktionsprozesses aufrechterhalten. Biologika, die in der medizinischen Versorgung verwendet werden, sind weitaus empfindlicher als herkömmliche Medikamente, weshalb Hersteller zusätzliche Vorkehrungen gegen Kontamination benötigen. Dies führte zu Entwicklungen wie Rapid Transfer Ports (RTPs), die den gesamten Herstellungsprozess schneller und effizienter gestalten. Fachleute schätzen, dass die Implementierung solider aseptischer Transferprotokolle die Produktionskapazität von Biologika um etwa die Hälfte steigern könnte, was die entscheidende Bedeutung dieser Verfahren für die Gewährleistung von Sicherheitsstandards und der Gesamtqualität der Produkte in verschiedenen Produktionsstätten weltweit unterstreicht.

â

Bei der Verlagerung von Materialien ist die Aufrechterhaltung von Sterilität ein Bereich, in dem geschlossene Systeme besonders überzeugen, da sie verhindern, dass äußere Kontaminationen eindringen. Die in diese Systeme integrierten ergonomischen Lösungen helfen den Bedienern dabei, kontaminierte Bereiche zu durchqueren, ohne das Risiko einer Kontamination einzugehen. Anlagen, die dieses Designprinzip umsetzen, erzielen messbare Vorteile sowohl im Wettbewerb mit den Vorgaben internationaler Standardorganisationen als auch bei der Reduzierung von Kontaminationsproblemen insgesamt. Pharmazeutische Hersteller, die auf geschlossene Systeme umgestiegen sind, berichten von konkreten Verbesserungen in ihren Produktionsabläufen mit deutlich besserer Kontrolle über Sterilitätsniveaus als es traditionelle Methoden erlaubten.

â

Wie Sie erkennen können, erhält die Wirksamkeit aseptischer Transfersysteme die Sicherheit pharmazeutischer Produkte während der Produktion und Distribution.

â

Kerntechnologien zur aseptischen Materialübertragung

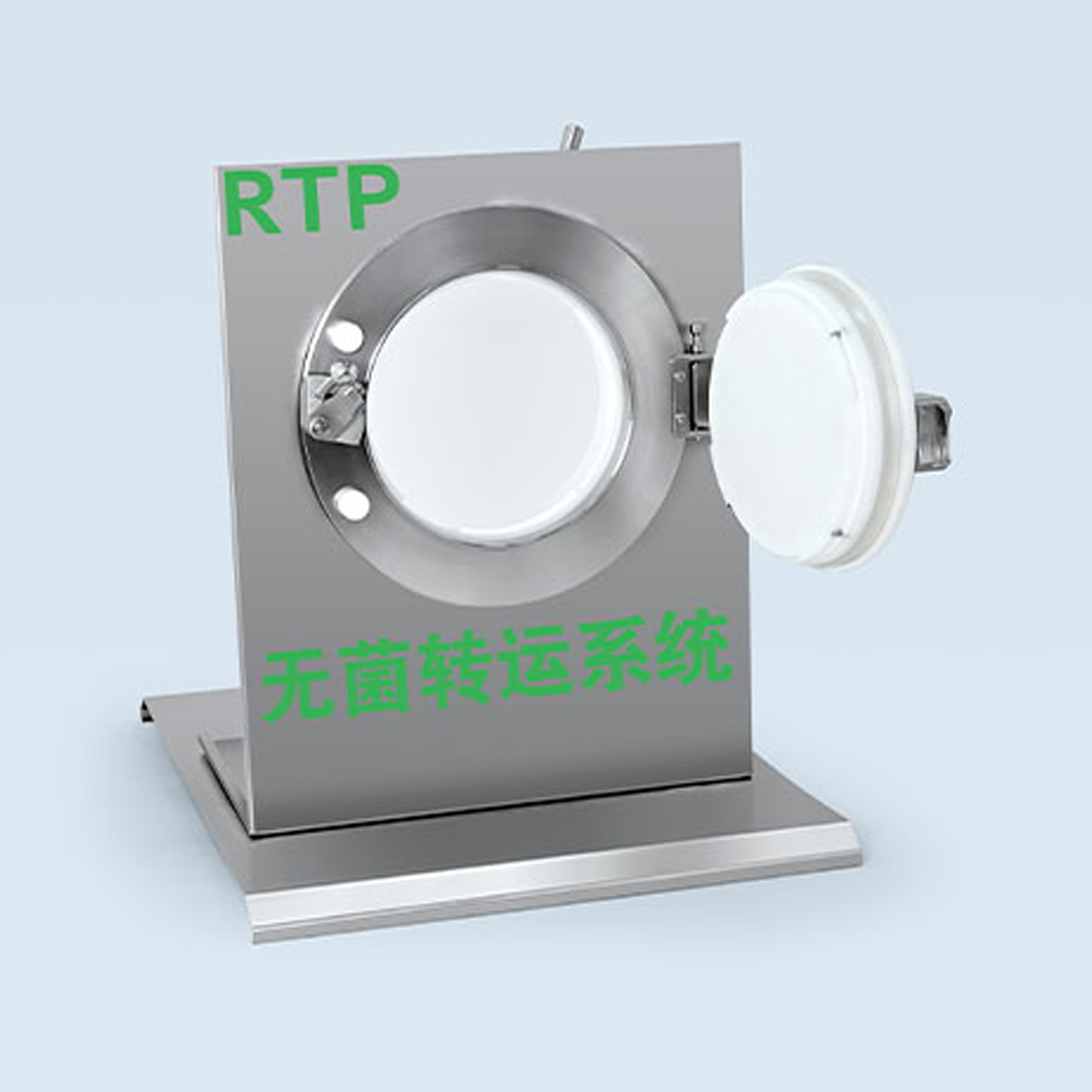

Rapid Transfer Ports (RTPs) für sicheres Produktmanagement

â

Rapid Transfer Ports (RTPs) spielen eine entscheidende Rolle bei der sicheren Bewegung steriler Materialien, während die Umgebung vor Kontamination geschützt wird. Ihre Bedeutung nimmt zu, wenn man betrachtet, wie sie dazu beitragen, das Kontaminationsrisiko während des Produkttransfers zu reduzieren. Studien zeigen, dass Einrichtungen, die RTP-Technologie verwenden, in der Regel Verbesserungen bei Sicherheitsmaßnahmen und Gesamtproduktivität erzielen, wenn sie mit empfindlichen biologischen Substanzen arbeiten. Die meisten Experten empfehlen regelmäßige Updates der RTP-Systeme, falls Hersteller deren Wirksamkeit für ordnungsgemäße Sterilisationsprozesse beibehalten möchten. Dies wird noch kritischer, wenn man berücksichtigt, wie schnell sich Vorschriften in der pharmazeutischen Produktion heutzutage ändern.

â

Isolatoren vs. RABS-Barriersysteme im Vergleich

â

Isolatoren und Restricted Access Barrier Systems (RABS) spielen beide eine wichtige Rolle bei der Kontrollierung von Kontamination, obwohl sie sehr unterschiedliche Zwecke erfüllen. Ein Isolator schafft eine vollständig abgeschlossene Umgebung, was ihn ideal für Anwendungen macht, bei denen maximale Sterilität erforderlich ist. RABS-Systeme hingegen erlauben es den Bedienern, direkter in den Prozess einzugreifen, während sie gleichzeitig Kontaminationen verhindern. Bezüglich der Kosten weisen Isolatoren in der Regel höhere Anschaffungskosten auf, bieten jedoch einen überlegenen Schutz bei der Arbeit mit empfindlichen Materialien. Der Trend in der Industrie geht derzeit häufiger zu RABS-Lösungen, insbesondere wenn es am meisten auf Produktionszeiten ankommt und sich Fertigungsanforderungen häufig ändern.

â

Membranventile in Fluidsteueranwendungen â

â

Membranventile spielen bei der Steuerung des Flüssigkeitsstroms in aseptischen Transfersystemen eine entscheidende Rolle, hauptsächlich, weil sie dichte Abschlüsse erzeugen, die Leckagen verhindern. In sterilem Umfeld tragen diese Ventile zur Aufrechterhaltung der Sauberkeit bei, indem sie Produkte beim Transfer präzise dosieren, wodurch der Abfall erheblich reduziert wird. Die Pharmazie- und Lebensmittelindustrie bevorzugt Membranventile schon seit langem aufgrund ihrer zuverlässigen Funktion unter hygienischen Bedingungen. Anlagen setzen auf sie nicht nur aus Gründen der Effizienz, sondern auch, um strengen FDA- und GMP-Vorgaben gerecht zu werden, wenn es darum geht, Produktionsbereiche frei von Kontaminationsrisiken zu halten. Selbst kleinste Störungen könnten ganze Chargen im Wert von mehreren Tausend Dollar unbrauchbar machen, wenn die Ventile nicht ordnungsgemäß funktionieren.

â

Pneumatische Systeme für automatisierte Transfervorgänge

â

Pneumatische Systeme spielen bei der Automatisierung von Transferprozessen eine entscheidende Rolle, da sie den manuellen Arbeitsaufwand reduzieren und das Kontaminationsrisiko verringern. Die speziellen Ventile, die in diesen Systemen verwendet werden, tragen dazu bei, Sterilität zu bewahren und gleichzeitig eine präzise Steuerung während Materialtransfers zu ermöglichen. Produktionsanlagen, die auf automatisierte pneumatische Systeme umgestellt haben, berichten von verbesserter Ablaufeffizienz und weniger Fehlern auf der Produktionslinie, wie aktuellen Branchenberichten zu entnehmen ist. Diese Systeme benötigen jedoch regelmäßige Wartungen und Kalibrierungen, um weiterhin optimale Leistungen zu erbringen und den strengen, täglich geltenden aseptischen Anforderungen gerecht zu werden.

â

Einhaltung gesetzlicher Vorgaben und Anforderungen gemäß EU-GMP Anhang 1

â

Wesentliche Änderungen im Anhang 1 bezüglich der Validierung von Transferprozessen

â

Der neueste Anhang 1 der EU-GMP fordert eine völlig neue Herangehensweise bei der Validierung von Transferprozessen. In der Praxis bedeutet dies, dass Hersteller nun stärkere Validierungsprotokolle, bessere Kontrollsysteme und Zugang zu fortschrittlicheren Technologien benötigen als zuvor. Die regulatorische Landschaft hat sich eindeutig hin zu einer umfassenden Dokumentationspraxis und strenger Einhaltung steriler Bedingungen in den Produktionsstätten verschoben. Laut Branchenstatistiken liegt die Verbesserung der Compliance-Raten bei Unternehmen, die diese neuen Anhang-1-Standards vollständig umgesetzt haben, bei etwa 40 %. Obwohl die Umsetzung solch detaillierter Vorschriften herausfordernd sein kann, stellen viele Unternehmen fest, dass sich der zusätzliche Aufwand hinsichtlich Produktqualität und betrieblicher Effizienz auszahlt.

â

Implementierung der Strategie zur Kontaminationskontrolle (CCS)

â

Die Einhaltung von Vorschriften und die Gewährleistung einer hohen Produktqualität hängt stark davon ab, die wesentlichen Branchenstandards zu befolgen, insbesondere wenn es um die Kontrolle von Kontaminationen geht. Was bedeutet das genau? Unternehmen müssen potenzielle Kontaminationsrisiken frühzeitig erkennen und klare Grenzwerte für akzeptable Parameter während der Produktionsläufe festlegen. Neuere Studien von Branchenexperten zeigen, dass die Implementierung effektiver Strategien zur Kontaminationskontrolle die Anzahl von Kreuzkontaminationen während der Fertigungsprozesse erheblich reduzieren kann. Eine angemessene Schulung der Mitarbeiter im Umgang mit Materialien und Geräten ist zudem ein entscheidender Bestandteil dieses Ansatzes. Wenn die Mitarbeiter diese Kontrollmechanismen verstehen, tragen sie dazu bei, dass alle Abläufe reibungslos funktionieren. Apotheken, die ihre Anlagen ohne ständige Störungen verwalten, erhalten in der Regel auch bessere Bewertungen von Regulierungsbehörden. Darüber hinaus schafft dieser Ansatz auf lange Sicht etwas besonders Wertvolles – ein echtes Qualitätsbewusstsein entlang des gesamten Fertigungsprozesses.

â

Dokumentenkontrollanforderungen für die Validierung eines sterilen Systems â

â

Bei der Validierung eines sterilen Systems bedeutet eine ordnungsgemäße Dokumentenkontrolle, die Verfolgung jedes im Prozess unternommenen Schrittes, einschließlich detaillierter Notizen zu den angewandten Protokollen, den erzielten Testergebnissen und eventuellen Modifikationen am System selbst. Die korrekte Handhabung ist wichtig, da genaue Aufzeichnungen und klare Verantwortlichkeit das Fundament effektiver Validierungspraktiken bilden, weshalb viele Anlagen heute auf spezialisierte elektronische Dokumentationssysteme vertrauen. Die Erfahrung zeigt ziemlich deutlich, dass Unternehmen mit sorgfältiger Dokumentation bei den gefürchteten regulatorischen Inspektionen erheblich besser abschneiden. Gute Unterlagen befriedigen nicht nur die Prüfer – sie helfen tatsächlich dabei, Probleme frühzeitig zu erkennen, bevor sie sich zu größeren Schwierigkeiten entwickeln.

â

Verbesserungen zur Optimierung aseptischer Transfers Â

â

Einzeldosier-Technologien in der biopharmazeutischen Herstellung Â

â

Der Einsatz von Einwegtechnologie hat die Effizienz von aseptischen Transferprozessen bei der Herstellung von Biopharmazeutika erheblich gesteigert, da niemand mehr Zeit für das Reinigen oder Sterilisieren von Geräten zwischen den Durchläufen aufwenden muss. Solche Systeme spielen eine große Rolle, wenn Unternehmen kleinere Chargen produzieren oder Medikamente für einzelne Patienten maßschneidern, da sie das Risiko einer Kreuzkontamination deutlich reduzieren. Branchenkenner erwarten eine spürbare Steigerung bei der Akzeptanz dieser Technologien innerhalb des Sektors. Zwar verursacht die Einführung dieser Systeme zu Beginn hohe Investitionskosten, doch stellen die meisten Hersteller nach der Installation fest, dass die laufenden Kosten erheblich sinken. Die langfristige Flexibilität der Prozesse, trotz der schnellen Veränderungen innerhalb der Branche, zeigt, dass diese Technologien nicht länger nur eine Option sind, sondern zunehmend zur Standardpraxis in modernen Biopharma-Fertigungsanlagen werden.

â

Roboterintegration zur Reduzierung menschlichen Eingreifens

â

Die Integration von Robotern in aseptische Transferprozesse automatisiert zahlreiche Schritte, die bisher manuell durchgeführt werden mussten. Dadurch lassen sich Kontaminationsrisiken erheblich reduzieren. Die Maschinen führen ihre programmierten Aufgaben kontinuierlich aus, ohne müde oder abgelenkt zu werden. Hersteller verzeichnen deutliche Verbesserungen, sobald sie auf Automatisierung umstellen. Betrachtet man beispielsweise Reinräume, in denen Roboter mit empfindlichen Materialien arbeiten, wird deutlich, dass hier weniger Fehler entstehen als bei manuellen Prozessen. Besonders beeindruckend ist die Fähigkeit der Roboter, große Mengen an Arbeit zu bewältigen. Sie können Produktionsläufe ohne Unterbrechung durchführen, die früher mehrere Tage in Anspruch nahmen – kein Wunder also, dass immer mehr Betriebe heute auf robotergestützte Lösungen setzen. Diese Systeme sind nicht nur effektiv bei der Fehlervermeidung, sondern erhöhen auch die Flexibilität und Reaktionsfähigkeit des gesamten Fertigungsprozesses bei sich wandelnden Anforderungen.

â

Nachhaltigkeitstrends bei sterilen Transferkomponenten

â

Nachhaltigkeit ist in allen Branchen zum neuen Schlagwort geworden, insbesondere wenn es darum geht, die ökologischen Auswirkungen beim Bau steriler Transferteile zu minimieren. Wir sehen, dass Hersteller Komponenten entwickeln, die mehrfach verwendet werden können, anstatt Einwegprodukte, während sie gleichzeitig umweltfreundlichere Materialien in ihre Produktionsprozesse integrieren. Wenn man sich anschaut, wie sich Produkte während ihres gesamten Lebenszyklus entwickeln, zeigt sich etwas Interessantes: Umweltpraktiken sparen tatsächlich Geld im Laufe der Zeit und schützen gleichzeitig unseren Planeten. Neben der Kosteneinsparung gibt es jedoch noch einen anderen Aspekt, den man berücksichtigen sollte. Viele Unternehmen, die sich umweltfreundlich verhalten, werden von Kunden, die sich um die Verantwortung des Unternehmens kümmern, günstiger angesehen. Dieses wachsende Bewusstsein treibt den gesamten Sektor zu nachhaltigeren Lösungen, obwohl die anfänglichen Kosten im Voraus höher zu sein scheinen.

â

â