無菌移送システムが製薬工程で果たす機能

â

医薬品製造における汚染防止のための積極的予防策

â

無菌移送システムと密閉隔離区域を正しく導入・運用することで、医薬品製造時の物資移送における汚染リスクを大幅に低減できます。このようなシステムには、通常、特殊なフィルターやバルブが含まれ、空気や蒸気のための清浄な通路を確保しながら、汚染物質の侵入を防ぎます。研究によると、医薬品の汚染問題の約3分の1は、移送システム自体の欠陥に起因するものであるといいます。これは非常に驚くべき数字です。規制機関は現在、企業に対して、良好な無菌操作の実践を厳格に遵守するよう求めています。これは、患者への危害を生じさせる可能性のある清潔区域への微生物の侵入を防ぐためです。クリーンルームで作業する者にとって、これらのシステムは単なるオプションではなく、製品品質と患者安全を維持するために絶対的に必要不可欠であるのです。

â

ワクチンおよび生物学的製剤製造における重要な用途

â

ワクチンの製造時、特に疾病のアウトブレイク(発生)への緊急対応においては、製品品質の管理が極めて重要になります。適切な安全策が講じられなければ、些細なミスによっても全体のロットが台無しになる可能性があります。こうした状況において、生産全体を通して必要な無菌性を維持するのに役立つのが無菌転送システムです。医療で使用される生物学的製剤は、通常の医薬品よりもはるかにデリケートであるため、製造業者は汚染防止のために追加的な予防策を講じる必要があります。これにより、生産プロセス全体を迅速かつ効率的にするラピッドトランスファーポート(RTPs)などの開発が進んできました。業界の専門家は、強固な無菌転送プロトコルを導入することによって生物学的製剤の生産能力が約半分増加する可能性があると推定しており、これは世界中のさまざまな施設においてこれらの手順が安全性基準および全体的な製品品質の確保にいかに重要であるかを示しています。

â

材料の移動中に無菌状態を維持する必要がある場面において、密閉式システムはその真価を発揮します。なぜなら、外部からの異物侵入を防ぐ構造になっているからです。このようなシステムに組み込まれた人間工学的設計により、オペレーターはクリーンエリア内で移動する際にも汚染のリスクを抑えることができます。この設計を導入した製薬工場では、国際的な規格団体が定める基準への適合性を維持する上で競争力を得るだけでなく、全体的な汚染問題の発生頻度も減少しています。密閉式システムに切り替えた製薬メーカーでは、従来の方法では不可能だった高いレベルの無菌管理が可能となり、運用面での具体的な成果を上げています。

â

ご理解いただけるように、無菌移送システムの有効性は、医薬品の製造および流通における製品の安全性を保持します。

â

アセプティックな物質移動を可能にするコア技術

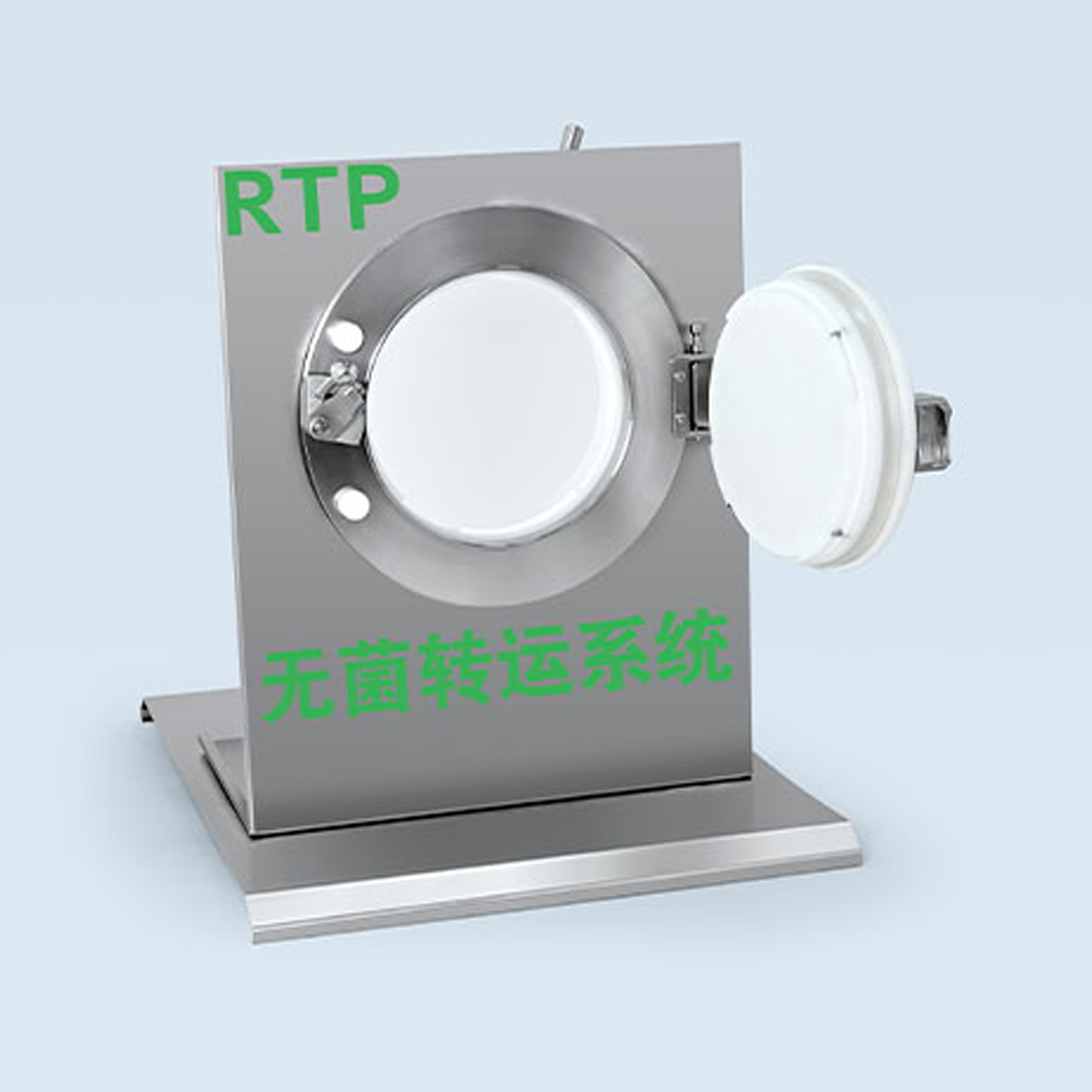

安全な製品取扱いのための高速移載ポート(RTP)

â

ラピッドトランスファーポート(RTP)は、環境を汚染物質から守りながら無菌材料を安全に移動させる上で重要な役割を果たします。特に製品の移動中に汚染リスクを軽減する上でその重要性が増してきます。RTP技術を導入した施設では、デリケートな生物学的物質を扱う際の安全性と全体的な生産性の両方が向上する傾向にあることが研究で示されています。多くの専門家は、製造業者が適切な滅菌プロセスを維持したい場合、RTPシステムの定期的なアップデートを推奨しています。これは、現在の医薬品製造における規制の変化の速さを考えると、さらに重要になります。

â

アイソレータ vs RABS バリアシステム比較

â

イソレーターと制限アクセスバリアシステム(RABS)はどちらも汚染管理において重要な役割を果たしますが、その目的は大きく異なります。イソレーターは完全に密閉された環境を作り出すため、最大限の滅菌レベルを必要とする用途に最適です。一方で、RABSシステムは、作業者がプロセスに直接関与できる一方で、汚染物質を排除し続けます。数値的に見ると、イソレーターは一般的に初期費用が高額になりますが、精密な材料を扱う際には優れた保護性能を発揮します。業界全体では、特に生産スケジュールが最も重要であり、製造ニーズが頻繁に変化する状況において、RABSソリューションへとシフトしつつある傾向が見られます。

â

流体制御用途におけるダイヤフラムバルブ â

â

ダイヤフラム弁は、無菌移送システム内で流体の流れを管理する上で重要な役割を果たします。これは主に、漏れを防止する密閉性の高いシールを形成するためです。無菌処理環境においては、これらの弁が移送中に製品を正確に計量することで清潔さを維持し、廃棄物を大幅に削減します。医薬品および食品加工業界では、清浄な条件下で確実に作動するという特徴から、長年ダイヤフラム弁が好まれてきました。施設においては、効率性だけでなく、生産区域における汚染リスクを排除するためにFDAおよびGMPの厳格な基準を満たすためにこれらに依存しています。適切な弁機能がなければ、些細な障害ですら何千ドルもの価値があるバッチ全体が損なわれる可能性があります。

â

自動移送操作のための空圧システム

â

空圧システムは、移送プロセスの自動化において重要な役割を果たしており、人的作業を削減し、汚染リスクを低減します。これらのシステムで使用される特殊なバルブは、物質を無菌状態に保ちながら、材料移送時の正確な制御を可能にします。最近の業界レポートによると、自動化された空圧式システムに切り替えた製造工場では、作業効率が向上し、ライン上で発生するミスが減少しています。ただし、これらのシステムは定期的な点検とキャリブレーション調整が必要であり、多くの施設が日常的に遵守している厳しい無菌条件を維持するために、継続的に最適な性能を発揮できるようにする必要があります。

â

規格適合性およびEU GMP附属書1の要件

â

附属書1における移送プロセスの検証に関する主な変更点

â

最新のEU GMP附属書1は、移送プロセスのバリデーションに新たなレベルの注意を払うことを求めています。これは実際には、製造業者が以前より強化されたバリデーションプロトコル、より優れた管理システム、そして最先端の技術へのアクセスが必要であることを意味します。規制環境は明らかに、製造施設全体での徹底的な文書管理の実施および無菌条件に関する厳格なコンプライアンスを求める方向へとシフトしています。業界の統計を眺めると、これらの新附属書1基準を完全に導入した企業ではコンプライアンス率が約40%向上しているようです。このような詳細な規制を実施することは課題を伴うものの、業界の多くの人々は追加的な努力によって製品品質と運転効率の両面で利益を得ていることを発見しています。

â

汚染制御戦略(CCS)の実装

â

規格の遵守と優れた品質の維持は、特に汚染管理において重要な業界規格に従うことによって実現されます。これは具体的にどういうことでしょうか?企業は、汚染リスクを早期に発見し、生産工程において許容できる基準値を明確に設定する必要があります。業界専門家による最近の研究では、適切な汚染管理戦略(Contamination Control Strategies)を導入することで、製造プロセス中に発生する交差汚染の件数を大幅に削減できることが示されています。また、材料や設備の取り扱い方法についてスタッフに適切な教育を行うことも、この取り組みにおいて極めて重要です。作業員がこれらの管理方法を理解すれば、すべてが順調に運営されるのを助けます。さらに、施設の運用を頻繁な障害なしに管理する薬品メーカーは、監督機関からの承認評価も高くなる傾向があります。このような取り組みは、製造プロセス全体を通じて品質への真の責任を育むことにもつながります。

â

無菌システムのバリデーションにおける文書管理要件 â

â

無菌システムを検証する際、適切な文書管理とは、プロトコルの実施状況、得られたテスト結果、システム自体に加えられた変更など、プロセス全体を通じて取られたすべてのステップを記録しておくことを意味します。正確な記録と明確な責任体制が効果的な検証作業の基盤となるため、この作業の正確さは非常に重要です。そのため、多くの施設が専用の電子文書管理システムに依存しています。実績からも明確なのは、企業が徹底した文書管理を維持するとき、恐れられている規制監査においてはるかに良好な結果をもたらす傾向があるということです。優れた記録は監査対応を満足させるだけでなく、問題が将来的に大きな問題になる前に早期に発見するのにも役立ちます。

â

無菌移送を向上させる技術進化

â

バイオ医薬品製造における使い捨て技術

â

使い捨て技術の利用により、バイオ医薬品製造における無菌移送の効率が大幅に向上しました。これは、機器の使用後に清掃や滅菌の必要がなくなるため、それらの作業に時間をかける必要がなくなるからです。これらのシステムは、企業が小ロットの製品を生産したり、個々の患者に合わせた医薬品を製造する際に特に重要な役割を果たします。なぜなら、こうしたシステムは交差汚染のリスクをかなり低減するからです。業界関係者の間では、今後この技術の導入が業界全体で急速に進むとの見方が強まっています。確かにこれらのシステムを導入する際には初期費用が高額になりますが、多くの製造業者によれば、導入後は日常的な運用コストが大幅に削減されます。業界が非常に速いペースで変化し続ける中で、運用の柔軟性が長期的に維持されることを考えると、これらの技術はもはやオプションではなく、現代のバイオ医薬品製造施設において標準的な慣行になりつつあります。

â

人為的介入の削減のためのロボット統合

â

無菌転送プロセスにロボットを導入することで、人間の手作業が必要だった多くの工程を自動化できます。これにより、汚染リスクを大幅に削減できます。ロボットはプログラムされた作業を休むことなく、注意が逸れることがなく繰り返し行うことができます。製造業者は自動化に切り替えることで、実際に作業効率の大幅な向上を実感しています。ロボットが敏感な素材を扱うクリーンルームでの作業を見てみると、手作業と比較して間違いが明らかに少なくなっています。特に注目すべきは、ロボットが大量の作業を非常に効率的に処理できることです。以前は数日かかっていた生産工程を、ロボットは連続して動作させることができます。そのため、多くの施設が今ロボットソリューションに切り替えているのです。これらのシステムはエラー防止に優れているだけでなく、製造プロセス全体をより柔軟かつ需要変化に迅速に対応できるものにしています。

â

滅菌転送部品における持続可能性のトレンド

â

サステナビリティは、あらゆる業界において新たなキーワードとなっており、特にクリーンルーム部品の製造過程における環境への影響を最小限に抑える取り組みが顕著です。使い捨てのディスポーザブル製品ではなく、再利用可能な部品を開発するメーカーが増え、製造プロセスにおいてもより環境に優しい素材を活用する動きが広がっています。製品のライフサイクル全体を通じた性能の検証により、興味深い事実が明らかになっています。それは、環境に配慮した取り組みは地球を守るだけでなく、長期的にはコスト削減にもつながるということです。コスト削減という側面を超えて、もう一つの重要な視点があります。クリーンルーム製造において環境に優しいアプローチを実践する企業は、企業の社会的責任(CSR)を重視する顧客からの信頼を得やすくなるのです。こうした意識の高まりにより、初期費用が高額に感じられる場合でも、業界全体としてよりサステナブルなソリューションへと進む流れが加速しています。

â

â